一种用于盾构地下对接的管片拼装注浆一体机

1.本发明涉及盾构机领域,具体是指一种用于盾构地下对接的管片拼装注浆一体机。

背景技术:

2.在大跨度、短工期以及复杂地质条件下,“相向推进、地下对接、弃壳解体”的盾构地下对接技术成为一个新的发展趋势。目前盾构对接段的二次衬砌主要有现浇管片和预制管片两种形式。两者相比之下,预制管片的二次衬砌形式具有更好的防渗透性能、更短的施工工期、更少的人工成本等特点。但是在盾构机弃壳解体后,盾构机主机以及对接段位置处的预制管片无法按照原有盾尾管片的拼装方式进行二次衬砌的施做,这给预制管片的实际拼装带来了操作困难。另一方面,在盾构机主机与对接段位置处的预制管片拼装好后,管片外侧与盾壳内壁存在一定的空隙,需要及时将空隙填充好,以保证隧道的防水性和稳定性。同时,在盾构机主机以及对接段预制管片拼接过程中,由于缺少推进千斤顶的顶推作用,容易造成二次衬砌应力松弛等问题,进而导致管片间张开量增大。因此,有必要研究一种盾构地下对接段的管片拼装注浆一体机,以解决预制管片的拼装、壁后同步注浆以及管片松动等问题。

3.中国专利(申请号:cn201910482621.0,公开日:2020

‑

12

‑

04)公开了一种可移动式盾构管片拼装机,其通过货车载运装置实现管片拼装机的水平移动,但是在隧道内货车的行走轮难以像在平整路面上保持稳定前行,无法使管片拼装机保持固定姿态,影响二次衬砌的拼装精度。中国专利(申请号:cn202020660289.0,公开日:2020

‑

11

‑

20)公开了一种洞内拆机后的管片拼装装置,其管片拼装机前后两端分别设置有支撑结构以及与轨道相匹配的轮对,为了让管片拼装机能够水平移动,其需要在未拼接管片位置处布置轨道,这侵占了后续管片安装的空间,给二次衬砌的施做带来了不便。另一方面,这两个专利均未涉及管片松动和壁后注浆这两个问题的解决方案。

技术实现要素:

4.本发明的目的在于提供一种用于盾构地下对接的管片拼装注浆一体机,实现解决盾构地下对接预制管片的拼装、壁后同步注浆以及管片松动等问题。

5.为了解决上述技术问题,本发明提供了一种用于盾构地下对接的管片拼装注浆一体机,包括管片拼装机、第一台车、第二台车、注浆装置、动力装置及防松动装置;

6.所述第一台车的两端分别连接所述第二台车及管片拼装机;所述第一台车内设置有所述注浆装置,所述第二台车内设置有所述动装置;

7.管片拼装机包括环向回转装置、轴向平移装置、径向升降装置以及抓取装置;所述环向回转装置包括两个对称设置的第一驱动件;所述环向回转装置还包括固定环、回转支撑、旋转环和配重件;旋转运动通过花键链接,从第一驱动件传递到小齿轮,再通过大齿轮传递到整个旋转环;轴向平移装置包括两个平移油缸、托梁以及滑动套;轴向平移装置通过

螺栓连接到旋转环上,实现与环向回转装置的连接;轴向平移装置最外侧是托梁,其上方枢接有平移油缸和滑移套;

8.径向升降装置通过螺栓连接于轴向平移装置上;径向升降装置左右两边对称布置圆柱状导向柱,所述圆柱状导向柱的外部安装有升降油缸和套筒;圆柱状导向柱下方安装有连接臂,抓取装置主要通过连接臂与径向升降装置进行连接;所述抓取装置主要由四个微调油缸和吊具组成;四个微调油缸的运动是相互独立的,可以分别控制这四个微调油缸的伸缩量。

9.在一较佳的实施例中;所述注浆装置包括注浆罐、注浆泵、注浆管道以及主控室;所述注浆罐与注浆泵布置在第一台车的一侧,所述主控室布置在第一台车的另一侧。

10.在一较佳的实施例中;配有液压驱动的注浆泵将双浆液泵入相应的注浆点,通过注浆管道将双浆液注入到开挖直径和管片外径之间的环形间隙。

11.在一较佳的实施例中;主控室包括显示系统、操作系统和附件系统;显示系统包括电脑显示屏和多个plc指示灯;操作系统包括控制手柄及琴台控制箱。

12.在一较佳的实施例中;所述动力装置包括液压油箱在内的液压泵站以及配电柜;液压油箱及液压泵站为管片拼装机、注浆泵及防松动设备提供压力油;配电柜为所有液压油泵提供动力。

13.在一较佳的实施例中;所述防松动装置包括中心连接块、连接杆件、径向支撑环、轴向支撑环、径向伸缩油缸、轴向千斤顶、真空吸盘、抽真空设备以及连接梁。

14.在一较佳的实施例中;管片拼装机作业时,首先将径向伸缩油缸往盾壳方向顶进,使真空吸盘与盾壳内壁之间贴紧,然后启动真空设备抽吸,使吸盘内产生负气压,从而将防松动装置固定在隧道内。

15.在一较佳的实施例中;通过轴向千斤顶将顶推力施加在已拼接完成的管片上和防松动装置上。

16.在一较佳的实施例中;所述第一台车和第二台车包括门式钢结构框架和设置在门式钢结构底部的三组行走轮;第一台车和第二台车在铺设的台车轨道上前行,通过电瓶车提供前进动力。

17.在一较佳的实施例中;所述管片拼装机通过螺栓连接到第一台车的前端框架上,实现拼装机沿隧道轴线前后运动。

18.相较于现有技术,本发明的技术方案具备以下有益效果:

19.1.本发明的用于盾构地下对接的管片拼装注浆一体机通过将管片拼装机与台车前端进行连接,能够在已拼接管片位置处铺设的台车轨道上整体稳定前行,既可以保证管片拼接的精度,也不侵占未拼接管片空间。

20.2.本发明的用于盾构地下对接的管片拼装注浆一体机通过台车为管片拼装机提供沿隧道轴线的水平运动自由度,可以减少管片拼装机的水平位移装置中托梁的长度,降低加工制造成本。

21.3.本发明的用于盾构地下对接的管片拼装注浆一体机通过布置在台车上的一体化注浆装置,能够解决管片拼接后的壁后同步注浆和二次注浆等问题。

22.4.本发明的用于盾构地下对接的管片拼装注浆一体机通过布置在台车上的注浆装置、主控室以及抽真空设备,能够作为管片拼装机受力平衡装置,防止管片向外平移时颠

覆力矩过大使机构失稳。

23.5.本发明的用于盾构地下对接的管片拼装注浆一体机通过防松动装置,能够对已拼接完成的管片施加轴向顶推力,防止管片发生应力松弛现象,减少管片间张开量。

附图说明

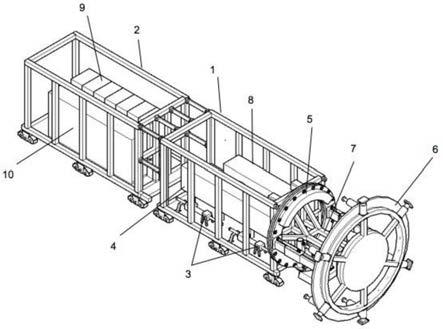

24.图1为本发明优选实施例中用于盾构地下对接的管片拼装注浆一体机结构示意图;

25.图2为本发明优选实施例中管片拼装机的结构示意图;

26.图3为本发明优选实施例中管片拼装机回转装置与平移装置的位置关系示意图;

27.图4为本发明优选实施例中管片拼装机径向升降装置与抓取装置位置关系示意图;

28.图5为本发明优选实施例中管片防松动装置轴侧图(一);

29.图6为本发明优选实施例中管片防松动装置轴侧图(二);

30.图7为本发明优选实施例中第一台车与注浆装置轴侧图;

31.图8为本发明优选实施例中第二台车与动力装置轴侧图。

具体实施方式

32.下文结合附图和具体实施方式对本发明做进一步说明。

33.一种用于盾构地下对接的管片573拼装注浆一体机,参考图1至8,包括管片拼装机5、第一台车1、第二台车2、注浆装置、动力装置及防松动装置6;所述第一台车1的两端分别连接所述第二台车2及管片拼装机5;所述第一台车1内设置有所述注浆装置,所述第二台车2内设置有所述动装置;所述管片拼装机5通过螺栓连接到第一台车1的前端框架上,实现拼装机沿隧道轴线前后运动。

34.管片拼装机5包括环向回转装置、轴向平移装置、径向升降装置56以及抓取装置57;所述环向回转装置包括两个对称设置的第一驱动件51;所述环向回转装置还包括固定环52、回转支撑53、旋转环54和配重件55;旋转运动通过花键链接,从第一驱动件51传递到小齿轮,再通过大齿轮传递到整个旋转环54;轴向平移装置包括两个平移油缸50、托梁58以及滑动套59;轴向平移装置通过螺栓连接到旋转环54上,实现与环向回转装置的连接;轴向平移装置最外侧是托梁58,其上方枢接有平移油缸50和滑移套;由于第一台车1 及第二台车2能够为管片拼装机5提供较大的水平运动自由度,故托梁58长度相较常规管片拼装机5可适当缩短,以减少加工制造成本。具体来说,所述第一驱动件51具体为液压马达,两个液压马达通过螺栓安装于拼装机上方,呈对称分布。

35.径向升降装置56通过螺栓连接于轴向平移装置上;径向升降装置56左右两边对称布置圆柱状导向柱561,所述圆柱状导向柱561的外部安装有升降油缸563和套筒562;圆柱状导向柱561下方安装有连接臂564,抓取装置57主要通过连接臂564与径向升降装置56进行连接;所述抓取装置57主要由四个微调油缸572和吊具571组成;四个微调油缸572的运动是相互独立的,可以分别控制这四个微调油缸572的伸缩量。

36.所述注浆装置包括注浆罐4、注浆泵3、注浆管道以及主控室8;所述注浆罐4与注浆泵3布置在第一台车1的一侧,所述主控室8布置在第一台车1的另一侧。

37.配有液压驱动的注浆泵3将双浆液泵入相应的注浆点,通过注浆管道将双浆液注入到开挖直径和管片573外径之间的环形间隙。

38.主控室8包括显示系统、操作系统和附件系统;显示系统包括电脑显示屏和多个plc指示灯;操作系统包括控制手柄及琴台控制箱。其可以对管片573 拼装、注浆压力、注浆速度、注浆量、防松动轴向千斤顶63和径向千斤顶68 施加顶推力大小等多方面进行控制。

39.所述动力装置包括液压油箱在内的液压泵站10以及配电柜9;液压油箱及液压泵站10为管片拼装机5、注浆泵3及防松动设备提供压力油;配电柜9为所有液压油泵提供动力。

40.所述防松动装置6包括中心连接块67、连接杆件66、径向支撑环65、轴向支撑环64、径向伸缩油缸61、轴向千斤顶63、真空吸盘68、抽真空设备11 以及连接梁7。

41.管片拼装机5作业时,首先将径向伸缩油缸61往盾壳方向顶进,使真空吸盘68与盾壳内壁之间贴紧,然后启动抽真空设备11抽吸,使真空吸盘68 内产生负气压,从而将防松动装置6固定在隧道内。

42.通过轴向千斤顶63将顶推力施加在已拼接完成的管片上和防松动装置6 上,解决管片573应力松弛问题。

43.所述第一台车1和第二台车2包括门式钢结构框架和设置在门式钢结构底部的三组行走轮12;第一台车1和第二台车2在铺设的台车轨道上前行,通过电瓶车提供前进动力。

44.现对使用管片573拼装注浆一体机进行管片573的拼接过程进行详细描述:

45.1.管片573拼装,包括:

46.管片拼装机5采用螺栓头与抓取槽相配合的方式将管片573抓取,为了保证拼接过程中的平稳性,需要将四角的油缸伸出,抵住管片573防止发生松动。同时,该油缸除了防止管片573发生晃动外,还能实现管片573微调功能。回转装置、平移装置以及升降装置能够对管片573提供其余方向的自由度,从而满足不同位置处管片573的拼装。

47.2.管片573壁后同步注浆,包括:

48.第一台车1上方的注浆装置通过注浆泵3对管片573壁后和盾壳内壁之间的空隙进行水平方向注浆,以保证管片573防水性和稳定性。注浆量、注浆压力以及注浆速度均应符合相应地铁施工规范要求。

49.3.管片573防松动处理,包括:

50.管片573拼装作业时,首先将径向伸缩油缸61往盾壳方向顶进,使真空吸盘68与盾壳内壁之间贴紧,然后启动抽真空设备抽吸,使吸盘内产生负气压,从而将防松动装置6固定在隧道内。最后通过轴向千斤顶63将顶推力施加在已拼接完成的管片573,防止管片573发生应力松弛现象。

51.本发明的用于盾构地下对接的管片573拼装注浆一体机通过将管片拼装机 5与台车前端进行连接,能够在已拼接管片573位置处铺设的台车轨道上整体稳定前行,既可以保证管片573拼接的精度,也不侵占未拼接管片573空间。本发明的用于盾构地下对接的管片573拼装注浆一体机通过台车为管片拼装机 5提供沿隧道轴线的水平运动自由度,可以减少管片拼装机5的水平位移装置中托梁58的长度,降低加工制造成本。本发明的用于盾构地下对接的管片573 拼装注浆一体机通过布置在台车上的一体化注浆装置,能够解决管片573拼接后的壁后同步注浆和二次注浆等问题。本发明的用于盾构地下对接的管片573 拼

装注浆一体机通过布置在台车上的注浆装置、主控室8以及抽真空设备11,能够作为管片拼装机5受力平衡装置,防止管片573向外平移时颠覆力矩过大使机构失稳。本发明的用于盾构地下对接的管片573拼装注浆一体机通过防松动装置6,能够对已拼接的管片573施加轴向顶推力,防止管片573发生应力松弛现象,减少管片间张开量。

52.以上所述,仅为本发明较佳的具体实施方式,但本发明的设计构思并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,利用此构思对本发明进行非实质性的改动,均属于侵犯本发明保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1