大尺寸套管段铣工具的制作方法

1.本发明涉及一种段铣工具,尤其是一种大尺寸套管段铣工具,属于石油技术领域。

背景技术:

2.随着海上油气田开采时间的延长,越来越多的油气井陆续进入非生产状态,需要对这些非生产井立即实施弃井处置,以永久消除其对环境潜在的威胁。国内海洋油气勘探开发起步较晚,但南海、东海、渤海湾均不同程度地进入了海洋永久弃井阶段。

3.海洋永久弃井的基本要求包括4个方面:

4.(1)封隔保护所有的淡水、近淡水层;(2)封隔保护所有具有商业开采价值的未来产层;(3)防止流体从井内泄露、流出;(4)清除海底以上所有设施,割除泥线以下管材。

5.这就需要段铣掉一定长度的套管,并打水泥塞,封堵生产层,防止油气泄露。有些情况下,需要将两层套管全部段铣掉,再打水泥塞。常规套管段铣技术需要由内而外逐层段铣两层套管柱。例如,段铣9-5/8

”×

13-3/8”两层套管时,段铣工具从9-5/8”套管内下至目的深度,伸出刀翼段铣掉一定长度的9-5/8”套管;起钻至井口更换段铣工具,然后从9-5/8”套管内下至预定深度,伸出刀具段铣掉一定长度的13-3/8”套管。段铣9-5/8”套管的工具已比较成熟。但是,段铣13-3/8”套管或更大尺寸套管时,需要段铣工具既能从内层套管中下入(即工具外径受限内层套管通径限制),又要能伸出足够长的刀具,将外层套管段铣掉,常规的段铣工具已不能完全满足要求。

技术实现要素:

6.针对现有技术中所存在的上述技术问题,本发明提出了一种大尺寸套管段铣工具,在段铣双层套管中的外层套管时,该工具可通过内层套管下入,液压驱动刀具伸出进行段铣作业;作业完成后,刀具又可收回至工具本体内,通过内层套管起钻至井口。

7.本发明提出了一种大尺寸套管段铣工具,包括:

8.筒形的本体,所述本体的外壁上沿轴向设置若干矩形凹槽;

9.设置在所述矩形凹槽内的刀具,所述刀具在推力的作用下沿径向从所述矩形凹槽内张开或缩回到所述矩形凹槽内;

10.设置在所述本体内部的活塞,所述活塞在流体的作用下沿轴向伸缩;

11.其中,所述活塞沿轴向伸缩驱动所述刀具沿径向张开或缩回。

12.本发明的进一步改进在于,所述刀具可拆装式安装在所述矩形凹槽内,并且所述刀具包括开窗刀具和磨铣刀具;

13.在切割开外层套管时在矩形凹槽内安装所述开窗刀具,在磨铣外侧套管时在矩形凹槽内安装所述磨铣刀具。

14.本发明的进一步改进在于,所述刀具包括条块状的刀具本体,所述刀具本体的上端通过驱动杆连接所述本体,下端通过支撑组件连接所述本体;

15.其中,所述驱动杆和所述支撑组件通过转动使所述刀具本体沿径向张开或缩回。

16.本发明的进一步改进在于,所述刀具本体的外壁为弧形面,其外壁上设置有刀具齿,所述开窗刀具的刀具齿为若干切削块,所述磨铣刀具的刀具齿为磨铣柱。

17.本发明的进一步改进在于,所述刀具本体的外壁上设置有耐磨条。

18.本发明的进一步改进在于,所述驱动杆为两端为弧形的长条形结构,其上端通过第一销轴连接所述本体,并且上端的弧形面上设置有若干锯齿,下端通过第二销轴连接所述刀具本体;

19.其中,所述活塞的侧面设置有若干锯齿,与所述驱动杆的锯齿相啮合,所述活塞伸缩时通过锯齿带动所述驱动杆沿所述第一销轴转动。

20.本发明的进一步改进在于,所述支撑组件包括上支撑杆和下支撑杆,所述上支撑杆和所述下支撑杆的上端均通过一组第三销轴连接所述本体,另一端均通过一组第四销轴连接所述刀具本体。

21.本发明的进一步改进在于,所述本体的内部的流道上设置有环状腔室;

22.所述活塞为阶梯型的管状结构,其包括较粗的活塞筒和较细的活塞管,活塞筒设置在环状腔室内,所述活塞管延伸到下部的流道内,并且所述活塞管上设置所述锯齿。

23.本发明的进一步改进在于,所述环状腔室内设置有弹簧,所述弹簧在所述本体与所述活塞之间施加弹力。

24.本发明的进一步改进在于,所述本体的上端设置有上接头,所述上接头的侧面沿径向设置有若干喷射嘴。

25.本发明的进一步改进在于,本体的下端锥面及底面上堆焊硬质合金材料。

26.本发明的进一步改进在于,所述活塞管的端部设置有节流嘴。

27.与现有技术相比,本发明的优点在于:

28.本发明所述一种大尺寸套管段铣工具,在段铣双层套管中的外层套管时,该工具可通过内层套管下入,液压驱动刀具伸出进行段铣作业;作业完成后,刀具又可收回至工具本体内,通过内层套管起钻至井口。

附图说明

29.下面将结合附图来对本发明的优选实施例进行详细地描述,在图中:

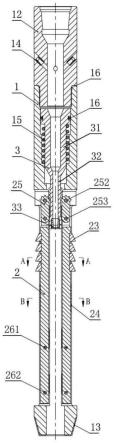

30.图1所示为本发明的一个实施例的大尺寸套管段铣工具的结构示意图;

31.图2是图1的左视图;

32.图3是图1中a-a处的剖视图;

33.图4是图1中b-b处的剖视图;

34.图5是图2中c-c处的剖视图;

35.图6是图2中d-d处的剖视图;

36.图7所示是本发明的一个实施例的开窗刀具的轴测图;

37.图8是图7中开窗刀具本体的轴测图;

38.图9所述是本发明的一个实施例的磨铣刀具的轴测图;

39.图10是图9中磨铣刀具本体的轴测图;

40.图11所述是本发明一个实施例的驱动杆的轴测图;

41.图12所示是本发明一个实施例的上支撑杆、下支撑杆的轴测图;

42.图13所示为本发明的一个实施例的大尺寸套管段铣工具的工作状态示意图,显示了切割开外层套管时的状态;

43.图14所示为本发明的一个实施例的大尺寸套管段铣工具的工作状态示意图,显示了磨铣外层套管时的状态。

44.附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。在附图中各附图标记的含义如下:

45.1、本体,

46.2、刀具,

47.3、活塞,

48.11、矩形凹槽,

49.12、上接头,

50.13、硬质合金材料,

51.14、喷射嘴,

52.15、弹簧,

53.16、密封圈,

54.21、开窗刀具,

55.22、磨铣刀具,

56.23、刀具齿,

57.24、耐磨条,

58.25、驱动杆,

59.26、上支撑杆,

60.27、下支撑杆,

61.211、开窗刀具本体,

62.212、切削块,

63.213、第一矩形槽,

64.214、第二矩形槽,

65.221、磨铣刀具本体,

66.222、磨铣柱,

67.223、第三矩形槽,

68.224、第四矩形槽,

69.251、锯齿,

70.252、第一销轴,

71.253、第二销轴,

72.261、第三销轴,

73.264、第四销轴,

74.31、活塞筒,

75.32、活塞管,

76.33、节流嘴,

77.41、内层套管,

78.42、外层套管,

79.43、钻杆。

具体实施方式

80.为了使本发明的技术方案及优点更加清楚明白,以下结合附图对本发明的示例性实施例进行进一步详细的说明。显然,所描述的实施例仅是本发明的一部分实施例,而不是所有实施例的穷举。并且在不冲突的情况下,本发明中的实施例及实施例中的特征可以互相结合。

81.图1示意性地显示了根据本发明的一个实施例的一种大尺寸套管段铣工具,其包括本体1。所述本体1为筒形的结构,内部设置有流道。在本体1的外壁上沿径向设置有若干矩形凹槽11,在本实施例中,矩形凹槽11为两组,相对设置在本体1的两侧。所述矩形凹槽11内安装有刀具2,用于切割开外层套管42或磨铣外侧套管。刀具2可以收缩或张开,在收缩时缩回到矩形凹槽11内,便于下放工具;在张开时从矩形凹槽11内沿径向伸出,可以用于切割或磨铣套管。本实施例所述大尺寸套管段铣工具还包括活塞3,活塞3在流体的作用下沿轴向伸缩,所述活塞3沿轴向伸缩驱动所述刀具2沿径向张开或缩回。

82.在使用根据本实施例所述的大尺寸套管段铣工具时,将本体1连接在钻杆上下放到井下,在初始状态时,刀具2处于收缩到矩形凹槽11内的状态,在通过控制流体的排量而控制活塞3接受的压力,从而控制活塞3伸缩,活塞3伸出时使刀具2张开,从而刀具2切割或磨铣套管。

83.在一个实施例中,所述刀具2可拆装式安装在所述矩形凹槽11内,并且所述刀具2包括开窗刀具21和磨铣刀具21;在切割开外层套管42时在矩形凹槽11内安装所述开窗刀具21,在磨铣外侧套管时在矩形凹槽11内安装所述磨铣刀具21。

84.在根据本实施例所述大尺寸套管段铣工具中,通过设置不同类型的刀具2以实现不同的作用。在使用时根据实际需要选择合适的刀具2,在切割开外层套管42时,选择开窗刀具21安装在矩形凹槽11内;在磨铣外侧套管时,选择磨铣刀具21安装在矩形凹槽11内。通过一种工具对套管实现多种不同的处理方式。

85.在一个实施例中,所述刀具2包括刀具本体。刀具本体为条块状的结构,优选为矩形装置的结构,形状与矩形凹槽11的形状相匹配。其中,外侧壁为弧形面。刀具本体的上端通过驱动杆25连接所述本体1,下端通过支撑组件连接所述本体1。其中,所述驱动杆25和所述支撑组件通过转动使所述刀具本体沿径向张开或缩回。

86.在活塞3伸缩时带动驱动杆25旋转,驱动杆25旋转时带动刀具本体从矩形凹槽11内张开或收缩。

87.在一个实施例中,所述刀具本体的外壁为弧形面,其外壁上设置有刀具齿23,刀具齿23是可拆装的齿牙,能够构造成不同的形状和结构。不同类型的刀具2其他部分相似,刀具齿23的部分不同。例如,所述开窗刀具21的刀具齿23为若干切削块212,所述磨铣刀具21的刀具齿23为磨铣柱222。

88.在一个优选的实施例中,所述刀具本体的外壁上设置有耐磨条24。

89.在根据本实施例所述的大尺寸套管段铣工具中,开窗刀具本体2111的上部设有若干排间隔布置的第一矩形槽213,开窗刀具本体2111的中部设置用于扶正的凸起。所述凸起

上设有若干沿所述开窗刀具本体2111的周向均布的第二矩形槽214。在所述第一矩形槽213中安装所述切削块212,在所述第二矩形槽214中设置耐磨条24。

90.所述磨铣刀具21本体1的上部设有若干沿所述磨铣刀具21本体1周向均布的矩形条,磨铣刀具21本体1的中部设置用于扶正的凸起。所述矩形条一侧设有若干间隔开布置的第三矩形槽223,所述凸起上设有若干沿所述开窗刀具本体2111的周向均布的第四矩形槽224。在所述第三矩形槽223中设置所述磨铣柱222,在所述第四矩形槽224中设置所述耐磨条24。

91.所述切削块212、磨铣柱222及耐磨条24均由硬质合金制成。

92.在一个实施例中,所述驱动杆25为长条形结构,两端为弧形的端面优选为半圆形。驱动杆25的上端连接本体1,下端连接刀具本体。在本实施例中,驱动杆25的上端通过第一销轴252与本体1铰接,下端通过第二销轴253与刀具本体铰接。驱动杆25的长度方向与本体1的轴线方向一致,宽度方向与本体1的径向方向一致。

93.驱动杆25的上端弧面上设置有若干锯齿。所述活塞3的侧面设置有若干锯齿,与所述驱动杆25的锯齿相啮合,所述活塞3伸缩时通过锯齿带动所述驱动杆25沿所述第一销轴252转动。

94.在根据本实施例所述的大尺寸套管段铣工具中,活塞3伸缩的过程中通过锯齿带动驱动杆25以第一销轴252为轴转动,同时驱动杆25与刀具本体之间通过第二销轴253转动。这样通过活塞3移动就能够带动刀具2向外张开或向内收缩。

95.在一个实施例中,所述支撑组件包括上支撑杆26和下支撑杆27,所述上支撑杆26成对设置在靠近刀具本体中部的一侧,下支撑杆27成对设置在靠近刀具本体下端的一侧。在本实施例中,刀具本体的下部的两侧分别设置有两个长条形的槽,用于容纳上支撑杆26和下支撑杆27。

96.上支撑杆26的上端与本体1之间通过第三销轴261铰接,下端通过第四销轴264与刀具本体铰接;下支撑杆27的上端同样与本体1之间通过第三销轴261铰接,下端通过第四销轴264与刀具本体铰接。

97.优选地,所述上支撑杆26和下支撑杆27的两端均为半圆体,中部均为长方体,沿所述半圆体的轴线方向上均设置阶梯状通孔。

98.在一个实施例中,所述本体1的内部的流道上设置有环状腔室,环形腔室的内径较大,下部流道内径较小,形成阶梯状的孔道。在环形腔体与下部流道之间形成环形端面。活塞3为阶梯型的管状结构,其包括较粗的活塞筒31和较细的活塞管32,活塞筒31设置在环状腔室内,所述活塞管32延伸到下部的流道内,并且所述活塞管32的外壁上设置所述锯齿。所述活塞管32的端部设置有节流嘴33,起到节流的作用,使上部产生压力。

99.在本实施例中,活塞3的内部也形成阶梯状的孔,这样就形成上下的压差面,同时节流嘴33的节流作用,使流体的压力推动活塞3移动,在内部流过流体时,通过控制流体的排量和压力就能够控制推动活塞3移动的力,从而控制活塞3的伸缩,进一步控制刀具2的张开或收缩。

100.在一个优选的实施例中,所述环状腔室内设置有弹簧15,所述弹簧15在所述本体1与所述活塞3之间施加弹力。弹簧15的下端设置在环形腔体与下部流道之间形成环形端面上,上端设置在活塞3上端的环形凸台上,为活塞3施加一个向上的弹力,当流体的排量造成

的压力大于弹簧15的弹力时活塞3向下移动,当压力小于弹簧15的弹力时,弹簧15推动活塞3向上移动。

101.在一个优选的实施例中,所述本体1的上端设置有上接头12,所述上接头12的侧面沿径向设置有若干喷射嘴14。

102.在一个实施例中,本体1的下端锥面及底面上堆焊硬质合金材料13。

103.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。因此,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和/或修改,根据本发明的实施例作出的变更和/或修改都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1