一种含中心水沟的隧道仰拱填充施工方法与流程

1.本发明属于隧道施工技术领域,具体涉及一种含中心水沟的隧道仰拱填充施工方法。

背景技术:

2.隧道仰拱填充是隧道施工领域的一项关键工序,其中仰拱混凝土与中心水沟混凝土多采用c30混凝土,填充混凝土多采用c15混凝土。传统隧道施工工序依次为浇筑仰拱混凝土、浇筑填充混凝土、浇筑中心水沟混凝土,采用此种分步施工方式,由于需要等待上一工序的混凝土成型后再进行下一工序的施工,因此整个施工周期长,施工工序多,设备和人员投入大,施工成本高。

技术实现要素:

3.本发明的目的在于克服现有技术的含中心水沟的隧道仰拱填充工序多、施工周期长、施工成本高的问题,提供一种含中心水沟的隧道仰拱填充施工方法。该方法在自行式仰拱栈桥底部悬挂中心水沟模板,在施工时,首先同步浇筑仰拱混凝土及中心水沟混凝土,然后拆除外模后再浇筑填充混凝土,从而减少了施工工序,能够大大缩短施工周期。

4.本发明是通过以下技术方案实现的:

5.一种含中心水沟的隧道仰拱填充施工方法,包括以下步骤:

6.s1.仰拱开挖,使用挖机和渣土车,按照设计图纸进行仰拱开挖,挖出工作面。

7.s2.测量放线,绑扎仰拱钢筋形成钢筋拱架,绑扎中心水沟模板定位筋。

8.s3.以定位筋为基准和依托悬吊中心水沟模板在定位筋上,中心水沟模板底部与工作面之间留出浇筑仰拱的高度;中心水沟模板分为内模和两个外模板,内模包括水平设置的内模底板和竖直设置在内模底板两侧的内模侧板,其底端与内模底板端部连接,内模侧板之间设置有多个支撑杆件,在浇筑混凝土时保证内模的形状;所述外模板竖直设置在内模侧板外侧,与内模侧板形成上端封闭下端开放的中心水沟浇筑腔室;在外模板与内模侧板之间通过多个固定杆固定,在浇筑混凝土时保持外模板与内模侧板的相对位置;在所述内模侧板顶部设置有中心水沟浇筑口。

9.s4.在钢筋拱架的上方,中心水沟模板的外模板到待构建的仰拱两端之间铺设多个仰拱模板,待构建的仰拱两端的工作面和仰拱模板间设置仰拱浇筑口,仰拱模板与钢筋拱架通过固定卡扣固定。仰拱模板与工作面间留出仰拱浇筑高度,形成仰拱浇筑腔室,仰拱浇筑腔室与中心水沟浇筑腔室相连通。

10.s5.浇筑混凝土,通过仰拱浇筑口和中心水沟浇筑口同时将混凝土浇筑进仰拱浇筑腔室和中心水沟浇筑腔室内,使用振捣器将混凝土振实,仰拱和中心水沟同时浇筑凝固。

11.s6.待仰拱和中心水沟混凝土凝固后,拆除中心水沟模板的两个外模板和仰拱模板。

12.s7.浇筑填充混凝土。

13.s8.待填充混凝土凝固后,拆除支撑杆件,拆下中心水沟模板的内模。

14.在上述方案中,包括设置在仰拱两端的仰拱模板座,仰拱模板座与工作面之间设置有仰拱浇筑口,仰拱模板座上设置有驱动装置,驱动装置通过连接件与仰拱模板连接,可驱动仰拱模板电动升降。

15.在上述方案中,驱动装置是卷扬机。

16.在上述方案中,仰拱模板包括侧部仰拱模板和顶部仰拱模板,侧部仰拱模板与仰拱模板座铰接,中心水沟模板和侧部仰拱模板之间设置多个顶部仰拱模板。

17.在上述方案中,仰拱模板包括第一仰拱模板和第二仰拱模板,仰拱模板座铰接第一仰拱模板的首端,第一仰拱模板尾端铰接第二仰拱模板首端。

18.在上述方案中,顶部仰拱模板上设置浇筑窗口,浇筑窗口上设置有隔板,通过仰拱浇筑口、中心水沟浇筑口和浇筑窗口同时浇筑,将混凝土浇筑进仰拱浇筑腔室,浇筑完成后盖上隔板,形成仰拱。

19.在上述方案中,通过隧道内的自行式栈桥悬挂吊链,吊装中心水沟模板。

20.在上述方案中,支撑杆件是支撑丝杠,固定杆是对拉螺杆。

21.在上述方案中,内模侧板是l型内模侧板,所述外模板与l型内模侧板形成上端封闭下端开放的中心水沟浇筑腔室,l型内模侧板顶端设置中心水沟浇筑口。

22.在上述方案中,第一仰拱模板和第二仰拱模板的设置有吊耳,吊耳通过钢丝拉绳与仰拱模板座顶部的卷扬机连接,卷扬机驱动第一仰拱模板和第二仰拱模板绕铰接轴转动,以实现第一仰拱模板和第二仰拱模板的电动升降。

23.本发明优点和有益效果为:

24.1.本发明的含中心水沟的隧道仰拱填充施工方法,采用悬吊中心水沟模板的方式,同时浇筑仰拱和中心水沟,同时凝固成型,减少施工工序,节约成本。

25.2.在隧道施工中,自行式栈桥是隧道仰拱浇筑的必要装备,通过自行式栈桥悬吊中心水沟模板,没有额外增加建筑装备和工期,没有额外增加成本。

附图说明

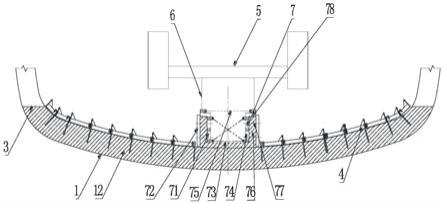

26.图1是本发明含中心水沟的隧道仰拱填充施工方法立体结构示意图。

27.图2是本发明含中心水沟的隧道仰拱填充施工方法中心水沟模板局部放大图。

28.图3是本发明含中心水沟的隧道仰拱填充施工方法立体结构示意图。

29.图4是本发明含中心水沟的隧道仰拱填充施工方法立体结构示意图。

30.图5是本发明含中心水沟的隧道仰拱填充施工方法立体结构示意图。

31.其中:

32.1:工作面,12:仰拱,2:仰拱模板座,21:卷扬机,3:仰拱浇筑口,4:仰拱模板,41:侧部仰拱模板,42:第一仰拱模板,43:第二仰拱模板,5:自行式栈桥,6:悬挂吊链,7:中心水沟模板,71:内模,72:外模板,73:内模底板,74:内模侧板,75:支撑杆件,76:中心水沟浇筑腔室,77:固定杆,78:中心水沟浇筑口,8:顶部仰拱模板,81:浇筑窗口,82:隔板。

33.对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可以根据以上附图获得其他的相关附图。

具体实施方式

34.为了使本技术领域的人员更好地理解本发明方案,下面结合具体实施例进一步说明本发明的技术方案。

35.实施例一

36.参照附图1

‑

2,一种含中心水沟的隧道仰拱填充施工方法,包括以下步骤:

37.s1.仰拱开挖,使用挖机和渣土车,按照设计图纸进行仰拱开挖,挖出工作面。

38.s2.测量放线,绑扎仰拱钢筋形成钢筋拱架(图中未表示出钢筋拱架),绑扎中心水沟模板定位筋。

39.s3.通过在隧道中位于待浇筑的仰拱12上方的自行式栈桥5,以定位筋为基准和依托通过悬挂吊链6悬吊中心水沟模板7在定位筋上,中心水沟模板7底部与工作面1之间留出浇筑仰拱12的高度;中心水沟模板7分为内模71和两个外模板72,内模71包括水平设置的内模底板73和竖直设置在内模底板73两侧的内模侧板74,内模侧板74为l型内模侧板,其底端与内模底板73端部连接,内模侧板74之间设置有多个支撑杆件75,支撑杆件75优选支撑丝杠,在浇筑混凝土时保证内模71的形状;所述外模板72竖直设置在内模侧板74外侧,与内模侧板74形成上端封闭下端开放的中心水沟浇筑腔室76;进一步的说,在外模板72与内模侧板74之间通过多个固定杆77固定,固定杆77优选对拉螺杆,在浇筑混凝土时保持外模板72与内模侧板74的相对位置;进一步的说,在所述内模侧板74顶部设置有中心水沟浇筑口78。

40.s4.在钢筋拱架的上方,中心水沟模板7的外模板72到待构建的仰拱12两端之间铺设多个仰拱模板4,待构建的仰拱12两端的工作面和仰拱模板4间设置仰拱浇筑口3,仰拱模板4与钢筋拱架通过固定卡扣固定,防止浇筑混凝土时仰拱模板4发生上浮。仰拱模板4与工作面1间留出仰拱12浇筑高度,形成仰拱浇筑腔室,仰拱浇筑腔室与中心水沟浇筑腔室76相连通。

41.s5.浇筑混凝土,通过仰拱浇筑口3和中心水沟浇筑口78同时将混凝土浇筑进仰拱浇筑腔室和中心水沟浇筑腔室76内,使用振捣器将混凝土振实,仰拱12和中心水沟同时浇筑凝固,缩短工序,节省工作时间和成本。

42.s6.待仰拱12和中心水沟混凝土凝固后,拆除中心水沟模板7的两个外模板72和仰拱模板4。

43.s7.浇筑填充混凝土,此时中心水沟模板7的内模71并没有拆除,可以对中心水沟实体起到良好的支撑作用。

44.s8.待填充混凝土凝固后,拆除支撑丝杠,拆下中心水沟模板7的内模71。

45.实施例二

46.参照附图2

‑

3,一种含中心水沟的隧道仰拱填充施工方法,包括以下步骤:

47.s1.仰拱开挖,使用挖机和渣土车,按照设计图纸进行仰拱开挖,挖出工作面。

48.s2.测量放线,绑扎仰拱钢筋形成钢筋拱架(图中未表示出钢筋拱架),绑扎中心水沟模板定位筋,通过在隧道中位于仰拱12上方的自行式栈桥5,以定位筋为基准和依托通过悬挂吊链6悬吊中心水沟模板7在定位筋上,中心水沟模板7底部与工作面1之间留出浇筑仰拱12的高度;中心水沟模板7分为内模71和两个外模板72,内模71包括水平设置的内模底板73和竖直设置在内模底板73两侧的内模侧板74构成,内模侧板74为l型内模侧板,其底端与内模底板73端部连接,内模侧板74之间设置有多个支撑杆件75,支撑杆件75优选支撑丝杠,

在浇筑混凝土时保证内模71的形状;所述外模板72竖直设置在内模侧板74外侧,与内模侧板74形成上端封闭下端开放的中心水沟浇筑腔室76;进一步的说,在外模板72与内模侧板74之间通过多个固定杆77固定,固定杆77优选对拉螺杆,在浇筑混凝土时保持外模板72与内模侧板74的相对位置;进一步的说,在所述内模侧板74顶部设置有中心水沟浇筑口78。

49.s3.在仰拱12两端的工作面1上固定有仰拱模板座2,与工作面间形成仰拱浇筑口3,中心仰拱模7和仰拱模板座2之间设置仰拱模板4,仰拱模板4包括侧部仰拱模板41和顶部仰拱模板8,侧部仰拱模板41上设置有吊耳,吊耳通过钢丝拉绳与仰拱模板座2顶部的卷扬机21连接,通过卷扬机21驱动侧部仰拱模板41绕铰接轴转动,以实现侧部仰拱模板41的电动升降;将侧部仰拱模板41下放至设定的浇筑位置,侧部仰拱模板41与工作面间留出仰拱浇筑高度,将侧部仰拱模板41通过固定卡扣与钢筋拱架固定,从而固定住侧部仰拱模板41的位置,防止浇筑混凝土时侧部仰拱模板41发生上浮。

50.s4.侧部仰拱侧模板41和中心水沟模板7的外模板72底端之间再铺设多个可拆卸的顶部仰拱模板8,该顶部仰拱模板8通过固定卡扣与钢筋拱架固定,与侧部仰拱模板41、工作面1间形成仰拱浇筑腔室,仰拱浇筑腔室与中心水沟浇筑腔室76相连通。

51.s5.浇筑混凝土,通过仰拱浇筑口3和中心水沟浇筑口78同时将混凝土浇筑进仰拱浇筑腔室和中心水沟浇筑腔室76内,使用振捣器将混凝土振实,仰拱12和中心水沟同时浇筑凝固,缩短工序,节省工作时间和成本。

52.s6.待仰拱和中心水沟混凝土凝固后,拆除中心水沟模板7的两个外模板72和顶部仰拱模板8,通过卷扬机21驱动侧部仰拱模板41绕铰接轴转动上翻。

53.s7.浇筑填充混凝土,此时中心水沟模板7的内模71并没有拆除,可以对中心水沟实体起到良好的支撑作用。

54.s8.待填充混凝土凝固后,拆除支撑丝杠,拆下中心水沟模板7的内模71。

55.进一步的说,顶部仰拱模板8上可以开设置浇筑窗口81,浇筑窗口81上设置隔板82。对仰拱进行混凝土浇筑时,打开隔板82,同时从仰拱浇筑口3和顶部仰拱模板8的浇筑窗口81同时浇筑,防止在浇筑过程中出现浇筑不完全问题,浇筑完成后关闭隔板82。

56.实施例三

57.参照附图2、4、5,一种含中心水沟的隧道仰拱填充施工方法,包括以下步骤:

58.s1.仰拱开挖,使用挖机和渣土车,按照设计图纸进行仰拱开挖,挖出工作面。

59.s2.测量放线,绑扎仰拱钢筋形成钢筋拱架(图中未表示出钢筋拱架),绑扎中心水沟模板定位筋,通过在隧道中位于仰拱12上方的自行式栈桥5,以定位筋为基准和依托通过悬挂吊链6悬吊中心水沟模板7在定位筋上,中心水沟模板7底部与工作面1之间留出浇筑仰拱12的高度;中心水沟模板7分为内模71和两个外模板72,内模71包括水平设置的内模底板73和竖直设置在内模底板73两侧的内模侧板74构成,内模侧板74为l型内模侧板,其底端与内模底板73端部连接,内模侧板74之间设置有多个支撑杆件75,支撑杆件75优选支撑丝杠,在浇筑混凝土时保证内模71的形状;所述外模板72竖直设置在内模侧板74外侧,与内模侧板74形成上端封闭下端开放的中心水沟浇筑腔室76;进一步的说,在外模板72与内模侧板74之间通过多个固定杆77固定,固定杆77优选对拉螺杆,在浇筑混凝土时保持外模板72与内模侧板74的相对位置;进一步的说,在所述内模侧板74顶部设置有中心水沟浇筑口78。

60.s3.在仰拱12两端的工作面上固定有仰拱模板座2,与工作面间形成仰拱浇筑口3,

仰拱模板座和中心水沟模板之间设置有仰拱模板4,仰拱模板座2铰接仰拱模板4,仰拱模板4包括第一仰拱模板42和第二仰拱模板43,第一仰拱模板42首端铰接仰拱模板座2,尾端铰接第二仰拱模板43的首端,第一仰拱模板42和第二仰拱模板43的尾端均设置有吊耳,吊耳通过钢丝拉绳与仰拱模板座2顶部的卷扬机21连接,通过卷扬机21驱动第一仰拱模板42和第二仰拱模板43绕铰接轴转动(参照附图4

‑

5),以实现第一仰拱模板42和第二仰拱模板43的电动升降,将第一仰拱模板42和第二仰拱模板43下放至设定的浇筑位置,并将第一仰拱模板42和第二仰拱模板43通过固定卡扣与钢筋拱架固定,从而固定住第一仰拱模板42和第二仰拱模板43的位置,防止浇筑混凝土时第一仰拱模板42和第二仰拱模板43发生上浮,第一仰拱模板42和第二仰拱模板43与工作面间留出仰拱浇筑高度,形成仰拱浇筑腔室,仰拱浇筑腔室与中心水沟浇筑腔室76相连通。

61.s4.浇筑混凝土,通过仰拱浇筑口3和中心水沟浇筑口78同时将混凝土浇筑进仰拱浇筑腔室和中心水沟浇筑腔室76内,使用振捣器将混凝土振实,仰拱12和中心水沟同时浇筑凝固,缩短工序,节省工作时间和成本

62.s5.待仰拱和中心水沟混凝土凝固后,拆除中心水沟模板7的两个外模板72,通过卷扬机将第一仰拱模板42和第二仰拱模板43上翻收起。

63.s6.浇筑填充混凝土,此时中心水沟模板7的内模71并没有拆除,可以对中心水沟实体起到良好的支撑作用。

64.s7.待填充混凝土凝固后,拆除支撑丝杠,拆下中心水沟模板7的内模71。

65.发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1