一种泡沫驱气窜通道的治理与利用方法

1.本发明涉及石油与天然气开采技术领域,具体涉及一种泡沫驱气窜通道的治理与利用方法。

背景技术:

2.随着油气田的不断开发,二次采油乃至三次采油在开采中占的比重越来越大。泡沫驱作为其中一种三次采油方式,具有十分优异的封堵性能和油水选择性。泡沫驱是指将n2、co2、天然气等各种气体与起泡剂溶液混合形成泡沫,并作为采油中的驱替介质从而进行采油的方法。泡沫驱是目前油气田开发的重要发展方向。泡沫流体不仅能够进入低渗透层和各种结构的孔隙提高驱油的波及面积,还能提高其微观波及效率。同时,泡沫还能够有效的降低油水界面张力,从而增加油对岩石表面的接触角进而增强其驱油效率。此外,注入的泡沫能够提高地层压力,补充地层能量。上述是泡沫驱提高原油采收率的主要机理。同时泡沫具有选择性堵水、堵水不堵油、堵高不低的特点,得到了从事泡沫驱研究的技术人员和管理人员的普遍认可。泡沫驱技术对于油田开发来说具有十分广阔的前景。近年来对于空气泡沫驱、n2泡沫驱、co2泡沫驱、烟道气泡沫驱等理论研究逐步深入。

3.泡沫驱不仅具有高强度调剖功能,还具有洗油功能。这使其在保护油藏的同时还能极大的提高油藏的波及体积以及驱油效率,采收率由此得到提高。但是,在采用泡沫驱油的开采方式过程中存在的气窜现象会影响其开采效果。在油田开发过程中注入特定气体时,由于地层的非均质性,层间和平面间的油气界面的推进通常是不均匀的,这往往会导致高渗层产生气窜通道,即发生气窜现象。这会导致注入气体直接沿着气窜通道渗流从而降低波及体积。气体窜流的问题在实际应用中很常见,这会导致驱油效率和波及系数降低。泡沫驱过程中出现的气窜现象不仅减小了泡沫驱的波及系数,还会导致采出井出口气油比过高从而影响泵效,严重时甚至会发生气锁,使井泵无法正常运行,导致油田无法正常生产。

4.中国专利文献cn105781512a(申请号201610243248x)公开了一种泡沫辅助温敏相变体系抑制复合热流体吞吐气窜的方法,该种方法主要是利用了温敏相变体系。该体系有着随温度升高能使其从液相可流动体系向固相体系转变的特性。而且泡沫流体能够辅助封堵复合热流体中气体窜流。这都能够有效的提高油田单井采收率,为延长吞吐寿命提供技术支持。但该防窜方法效果有限,且仅能针对近井地带进行封堵。此外,油田的气窜矛盾随着油井复合热流体吞吐轮次增加变得愈发严重。

技术实现要素:

5.针对现有技术的不足,本发明提供一种泡沫驱气窜通道的治理与利用方法。

6.本发明采用了注入井与采出井整体注泡沫吞吐的开采方法,在治理气窜通道过程中对注入井和采出井进行同注同采,提高油藏的地层能量和后续油藏开采采收率,最终治理了气窜通道。

7.为了实现上述目的,本发明采用下述技术方案:

8.一种泡沫驱气窜通道的治理与利用方法,包括以下步骤:

9.s1.判断气窜通道位置并计算体积,

10.在泡沫驱过程中向泡沫体系中混合示踪剂注入到注入井中后在监测周期内,发现检测到示踪剂的采出井即说明该采出井与注入井之间存在气窜通道,对存在气窜通道的采出井的示踪剂浓度进行检测并得到示踪剂产出情况,根据检出示踪剂浓度及井筒参数计算气窜通道体积;

11.s2.注入泡沫,

12.先向发生气窜的井组的注入井和采出井同时注入表面活性剂溶液,形成液体段塞,然后再向注入井和采出井同时注入气体,交替段塞的表面活性剂溶液和气体在地下形成泡沫;

13.s3.焖井,

14.完成步骤s2后,将注入井和采出井的井口同时关闭进行焖井操作;

15.s4.开井生产,

16.待注入井和采出井两者之间压差最小即井口压力稳定后,同时将注入井和采出井打开进行开井生产,当注入井和采出井两口井的总产油量低于2t/d时,结束该吞吐轮次,此时地层恢复平衡,重复上述步骤s2和s3后进行下一轮次的吞吐。

17.所述步骤s1中的示踪剂为氟苯甲酸类示踪剂,其注入浓度范围为350mg/l~550mg/l,示踪剂溶液的注入速度为5

×

103‑

10

×

103l/h,示踪剂溶液注入直至监测周期内检测到示踪剂为止。

18.所述步骤s1中气窜通道体积的计算方法具体如下:

19.通过调整井筒稀释系数α,拟合示踪剂实际产出曲线波峰浓度,获得目标井组气窜通道的井筒稀释系数α,根据目标油井产水量q

w

及井筒稀释系数α计算得到井间气窜通道的产水量q

c

,即q

c

=q

w

×

α,q

w

和q

c

的单位均为m3/d,则气窜通道的体积v为v=q

c

×

t

p

,其中t

p

为示踪剂波峰时间,单位为d,v的单位为m3。

20.所述步骤s2中,表面活性剂选自十二烷基苯磺酸钠、十二烷基磺酸钠、十二烷基硫酸钠等中的一种或多种。

21.所述步骤s2中,注入总的泡沫总体积即注入的气体和表面活性剂溶液的总体积为步骤s1中计算出的气窜通道体积的1.2~1.5倍,注入泡沫的体积多于气窜通道体积,能够提升地层压力,同时提高地层能量,进而提高采油效率。

22.所述步骤s2中,注入的气体为co2、ch4、n2、烟道气中的一种。

23.所述步骤s2中,表面活性剂溶液的注入速度为10t/d~100t/d,气体注入速度为2

×

104sm3/d~10

×

104sm3/d,sm3为标况下气体体积单位;每次注入的表面活性剂溶液的体积与注入的气体的体积比例为1:500~1:5000。

24.所述步骤s2中,泡沫控制其在地层条件下的泡沫质量为60

‑

80%,其中泡沫质量的计算公式为:

25.式中:г为泡沫质量;v

g

为气体体积,m3;v

l

为表面活性剂溶液体积,m3;v

f

为溶液总体积,m3。当注入的泡沫质量为60%~80%时,泡沫密集,摩擦阻力大,粘度高,泡沫越稳定。这能使泡沫更好的向四周扩散,从而更好的利用气窜通道。

26.本发明的有益效果是:

27.1)本发明采用了注入井和采出井同步注泡沫吞吐的治理方法,由于不存在注入井和采出井的注采关系,所以在注入过程中泡沫不会从注入井沿气窜通道直接到达采出井,气窜通道得到有效治理;

28.2)本发明通过采用注入井和采出井同步注泡沫吞吐的治理方法,在注入泡沫的过程中油藏的压力升高,使得气窜通道内的泡沫向外扩张,增加了波及范围,从而提高采收率,治理气窜通道的同时也有效利用了气窜通道以提升开采效率;

29.3)与现有技术向近井地带注入高粘度堵剂封堵气窜通道相比,本技术调整井组注采关系,能够从根本上治理泡沫驱气窜问题。

附图说明

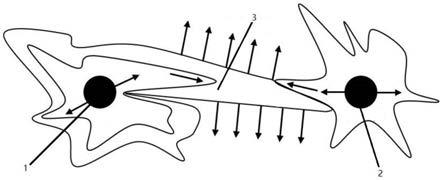

30.图1是本发明实施方法的示意图,图中箭头指示泡沫的扩散方向;

31.其中,1.注入井;2.采出井;3.气窜通道。

具体实施方式

32.下面结合附图和实施例对本发明进一步说明。

33.如图1所示,本发明提供了一种泡沫驱气窜通道的治理与利用方法,其中图中箭头指示泡沫的扩散方向,方法具体包括如下步骤,

34.s1.判断气窜通道位置并计算体积,

35.在泡沫驱过程中向泡沫体系中混合示踪剂溶液注入到注入井1中,示踪剂溶液的注入浓度范围为350mg/l~550mg/l,示踪剂溶液的注入流速为5

×

103~10

×

103l/h,注入示踪剂溶液后在监测周期内,发现检测到示踪剂的采出井2即说明该采出井2与注入井1之间存在气窜通道3,对存在气窜通道3的采出井2的示踪剂浓度进行检测并得到示踪剂产出情况,根据检出示踪剂浓度及井筒参数计算气窜通道体积,具体体积计算方法为通过调整井筒稀释系数α,拟合示踪剂实际产出曲线波峰浓度,获得目标井组气窜通道3的井筒稀释系数α,根据目标油井产水量q

w

及井筒稀释系数α计算得到井间气窜通道3的产水量q

c

,即q

c

=q

w

×

α,q

w

和q

c

的单位均为m3/d,则气窜通道3的体积v为v=q

c

×

t

p

,其中t

p

为示踪剂波峰时间,单位为d,v的单位为m3;

36.s2.注入泡沫,

37.先向发生气窜的井组中的注入井和采出井同时注入表面活性剂溶液,形成液体段塞,注入的表面活性剂溶液中的表面活性剂的质量浓度为0.1%~0.5%,表面活性剂溶液的注入速度为10t/d~100t/d,然后再向注入井和采出井同时注入气体,气体选自为co2、ch4、n2、烟道气中的一种,气体注入速度为2

×

104sm3/d~10

×

104sm3/d,sm3为标况下气体体积单位;每次注入的表面活性剂溶液的体积与注入的气体的体积比例为1:500~1:5000;注入的表面活性剂溶液和气体统称为泡沫,且注入的泡沫总量为步骤s1中计算出的气窜通道3体积的1.2~1.5倍,同时控制在地层条件下的泡沫质量为60

‑

80%,其中泡沫质量的计算公式为式中:г为泡沫质量;v

g

为气体体积,m3;v

l

为液体体积,m3;v

f

为溶液总体积,m3;

38.s3.焖井,

39.完成步骤s2后,将注入井1和采出井2的井口同时关闭进行焖井操作;

40.s4.开井生产,

41.待井口压力稳定后,同时将注入井和采出井打开进行开井生产,当两口井的产油量低于2t/d时,结束该吞吐轮次,此时地层恢复平衡,重复上述步骤s2和s3后进行下一轮次的吞吐。

42.应用例:

43.本应用例试验油田为某普通稠油油藏,具有埋藏深、中低渗、非均质严重、油稠、矿化度高的特点,为深层普通稠油油藏。该油藏平均温度78℃。储层含油饱和度58.6%,储层深度在2700

‑

3100m,油层厚度为34.1m,孔隙度为23.6%,渗透率205md。油藏压力为27

‑

31mpa,稠油密度0.966g/cm3,50℃时稠油粘度为粘度286mpa

·

s,地层水矿化度为8

‑9×

104mg/l。针对注入井a2

‑

203与采出井a2

‑

121之间存在的气窜情况。注入井与采出井的井距为125m。a2

‑

203的日注入量为137m3/d,a2

‑

121的日产液量为124m3/d,平均含水率为88.0%。

44.对此气窜通道的治理方法如下:

45.s1.判断气窜通道位置并计算体积:用水配制2,6-二氟苯甲酸钠溶液然后向注入井(即a2

‑

203)中注入2,6-二氟苯甲酸钠,示踪剂溶液注入浓度为480mg/l,注入流速为7

×

103l/h,注入时间为1d。对各采出井的示踪剂浓度进行实时监测,发现采出井(即a2

‑

121)被检测到示踪剂,说明该注入井到采出井之间存在气窜通道。后对采出井的示踪剂浓度进行检测并得到示踪剂实际产出情况。根据示踪剂浓度实际产出情况可知示踪剂波峰时间为52d。首先通过调整井筒稀释系数,拟合示踪剂实际产出曲线波峰浓度。从而获得目标井组窜流通道的井筒稀释系数α为0.35。从而计算得到井间窜流通道中的产水量q

c

为38.192m3/d。利用窜流通道中产水量乘以示踪剂波峰时间得到窜流通道体积v为1985.98m3;

46.1.计算出目标油井产水量:q

w

=124

×

88.0%=109.12m3/d

47.2.计算井间气窜通道中的产水量:q

c

=109.12

×

0.35=38.19m3/d

48.3.计算气窜通道的体积:v=38.192

×

52=1985.98m349.s2.注入泡沫,向发生气窜井组的注入井和采出井中同时注入质量浓度为0.3%的十二烷基硫酸钠(sds)溶液,形成液体段塞,再同时注入n2,注入的sds溶液的总量774.54m3,注入速度为65t/d,n2在地层条件下总量2204.44m3且注入速度为7

×

104sm3/d,每次注入的表面活性剂溶液的体积与注入的气体的体积比例为1:2500。注入总的泡沫量为2978.98m3,为气窜通道体积的1.5倍,其中泡沫质量为

50.s3.焖井:完成步骤s2后,将注入井和采出井井口同时关闭以进行焖井操作;

51.s4.开井生产:待井口压力变化速率为0.01mpa/d时,同时将注入井和采出井打开进行开井生产,当两口井的产油量低于2t/d时,结束该吞吐轮次,此时地层恢复平衡,重复上述步骤s2、s3以进行下一个轮次的吞吐。

52.治理气窜通道前,两井之间由于存在气窜通道,采出井的日平均产油量仅为3.27t/d,无法进行有效的开采。在采用上述治理方法后注入井和采出井的总日产油量最高达到19.18t/d,在有效吞吐期内生产103天,累计增产原油1966.52t,取得了较好的开发效

果。

53.对比例1:

54.本对比例试验油田为某普通稠油油藏,具有埋藏深、中低渗、非均质严重、油稠、矿化度高的特点,为深层普通稠油油藏。该油藏平均温度78℃。储层含油饱和度58.6%,储层深度在2700

‑

3100m,油层厚度为34.1m,孔隙度为23.6%,渗透率205md。油藏压力为27

‑

31mpa,稠油密度0.966g/cm3,50℃时稠油粘度为粘度286mpa

·

s,地层水矿化度为8

‑9×

104mg/l。针对注入井a2

‑

42与采出井a2

‑

113之间存在的气窜情况。注入井与采出井的井距为113m。a2

‑

42的日注入量为129m3/d,a2

‑

113的日产液量为114m3/d,平均含水率为90.0%。

55.对此气窜通道的治理方法如下:

56.s1.判断气窜通道位置并计算体积:用水配制2,6-二氟苯甲酸钠溶液然后向注入井(即a2

‑

42)中注入2,6-二氟苯甲酸钠,示踪剂溶液注入浓度为465mg/l,注入流速为7.5

×

103l/h,注入时间为1d。对各采出井的示踪剂浓度进行实时监测,发现采出井(即a2

‑

113)被检测到示踪剂,说明该注入井到采出井之间存在气窜通道。后对采出井的示踪剂浓度进行检测并得到示踪剂实际产出情况。根据示踪剂浓度实际产出情况可知示踪剂波峰时间为46d。首先通过调整井筒稀释系数,拟合示踪剂实际产出曲线波峰浓度。从而获得目标井组窜流通道的井筒稀释系数α为0.32。从而计算得到井间窜流通道中的产水量q

c

为32.83m3/d。利用窜流通道中产水量乘以示踪剂波峰时间得到窜流通道体积v为1510.27m3;

57.1.计算出目标油井产水量:q

w

=114

×

90.0%=102.60m3/d

58.2.计算井间气窜通道中的产水量:q

c

=102.60

×

0.32=32.83m3/d

59.3.计算气窜通道的体积:v=32.832

×

46=1510.27m360.s2.注入泡沫,向发生气窜井组的注入井中注入质量浓度为0.3%的十二烷基硫酸钠(sds)溶液,形成液体段塞,再注入n2,注入的sds溶液的总量702.28m3,注入速度为65t/d,n2在地层条件下总量1563.13m3且注入速度为7

×

104sm3/d,每次注入的表面活性剂溶液的体积与注入的气体的体积比例为1:2500。注入总的泡沫量为2265.41m3,为气窜通道体积的1.5倍,其中泡沫质量为69.0%,

61.s3.焖井:完成步骤s2后,将注入井和采出井井口同时关闭以进行焖井操作;

62.s4.开井生产:待井口压力变化速率为0.01mpa/d时,同时将注入井和采出井打开进行开井生产,当两口井的产油量低于2t/d时,结束该吞吐轮次,此时地层恢复平衡,重复上述步骤s2、s3以进行下一个轮次的吞吐。

63.治理气窜通道前,两井之间由于存在气窜通道,采出井的日平均产油量仅为3.86t/d,无法进行有效的开采。在采用上述治理方法后注入井和采出井的总日产油量最高达到16.23t/d,在有效吞吐期内生产98天,累计增产原油1352.43t。

64.对比例2:

65.本对比例试验油田为某普通稠油油藏,具有埋藏深、中低渗、非均质严重、油稠、矿化度高的特点,为深层普通稠油油藏。该油藏平均温度78℃。储层含油饱和度58.6%,储层深度在2700

‑

3100m,油层厚度为34.1m,孔隙度为23.6%,渗透率205md。油藏压力为27

‑

31mpa,稠油密度0.966g/cm3,50℃时稠油粘度为粘度286mpa

·

s,地层水矿化度为8

‑9×

104mg/l。针对注入井a204

‑

19与采出井a204

‑

32之间存在的气窜情况。注入井与采出井的井

距为134m。a204

‑

19的日注入量为147m3/d,a204

‑

32的日产液量为129m3/d,平均含水率为89.5%。

66.对此气窜通道的治理方法如下:

67.s1.判断气窜通道位置并计算体积:用水配制2,6-二氟苯甲酸钠溶液然后向注入井(即a204

‑

19)中注入2,6-二氟苯甲酸钠,示踪剂溶液注入浓度为470mg/l,注入流速为7.8

×

103l/h,注入时间为1d。对各采出井的示踪剂浓度进行实时监测,发现采出井(即a204

‑

32)被检测到示踪剂,说明该注入井到采出井之间存在气窜通道。后对采出井的示踪剂浓度进行检测并得到示踪剂实际产出情况。根据示踪剂浓度实际产出情况可知示踪剂波峰时间为47d。首先通过调整井筒稀释系数,拟合示踪剂实际产出曲线波峰浓度。从而获得目标井组窜流通道的井筒稀释系数α为0.32。从而计算得到井间窜流通道中的产水量q

c

为36.9456m3/d。利用窜流通道中产水量乘以示踪剂波峰时间得到窜流通道体积v为2007.762m3;

68.1.计算出目标油井产水量:q

w

=129

×

89.5%=115.46m3/d

69.2.计算井间气窜通道中的产水量:q

c

=115.455

×

0.32=36.94m3/d

70.3.计算气窜通道的体积:v=36.9456

×

47=1736.44m371.s2.注入泡沫,向发生气窜井组的采出井中注入质量浓度为0.3%的十二烷基硫酸钠(sds)溶液,形成液体段塞,再注入n2,注入的sds溶液的总量764.56m3,注入速度为65t/d,n2在地层条件下总量2046.31m3且注入速度为7

×

104sm3/d,每次注入的表面活性剂溶液的体积与注入的气体的体积比例为1:2500。注入总的泡沫量为2431.02m3,为气窜通道体积的1.4倍,其中泡沫质量为72.8%,

72.s3.焖井:完成步骤s2后,将注入井和采出井井口同时关闭以进行焖井操作;

73.s4.开井生产:待井口压力变化速率为0.01mpa/d时,同时将注入井和采出井打开进行开井生产,当两口井的产油量低于2t/d时,结束该吞吐轮次,此时地层恢复平衡,重复上述步骤s2、s3以进行下一个轮次的吞吐。

74.治理气窜通道前,两井之间由于存在气窜通道,采出井的日平均产油量仅为3.12t/d,无法进行有效的开采。在采用上述治理方法后注入井和采出井的总日产油量最高达到13.56t/d,在有效吞吐期内生产109天,累计增产原油1269.85t。

75.对比例3:

76.本对比例试验油田为某普通稠油油藏,具有埋藏深、中低渗、非均质严重、油稠、矿化度高的特点,为深层普通稠油油藏。该油藏平均温度78℃。储层含油饱和度58.6%,储层深度在2700

‑

3100m,油层厚度为34.1m,孔隙度为23.6%,渗透率205md。油藏压力为27

‑

31mpa,稠油密度0.966g/cm3,50℃时稠油粘度为粘度286mpa

·

s,地层水矿化度为8

‑9×

104mg/l。针对注入井a204

‑

19与采出井a2

‑

41之间存在的气窜情况。注入井与采出井的井距为125m。a204

‑

19的日注入量为137m3/d,a2

‑

41的日产液量为124m3/d,平均含水率为88.0%。

77.对此气窜通道的治理方法按照中国专利文献cn105781512a提供的方法进行治理,并对治理前后的油藏采出情况进行记录。治理气窜通道前,两井之间由于存在气窜通道,采出井的日平均产油量仅为5.35t/d,无法进行有效的开采。在采用上述治理方法后总日产油量最高达到15.41t/d,在有效吞吐期内生产101天,累计增产原油1402.53t。

78.对比例4:

79.本对比例试验油田为某普通稠油油藏,具有埋藏深、中低渗、非均质严重、油稠、矿化度高的特点,为深层普通稠油油藏。该油藏平均温度78℃。储层含油饱和度58.6%,储层深度在2700

‑

3100m,油层厚度为34.1m,孔隙度为23.6%,渗透率205md。油藏压力为27

‑

31mpa,稠油密度0.966g/cm3,50℃时稠油粘度为粘度286mpa

·

s,地层水矿化度为8

‑9×

104mg/l。针对注入井a2

‑

42与采出井a2

‑

123之间存在的气窜情况。注入井与采出井的井距为125m。a2

‑

203的日注入量为112m3/d,a2

‑

121的日产液量为103m3/d,平均含水率为87.0%。

80.对此气窜通道的治理方法如下:

81.s1.判断气窜通道位置并计算体积:用水配制2,6-二氟苯甲酸钠溶液然后向注入井(即a2

‑

42)中注入2,6-二氟苯甲酸钠,示踪剂溶液注入浓度为494mg/l,注入流速为6.5

×

103l/h,注入时间为1d。对各采出井的示踪剂浓度进行实时监测,发现采出井(即a2

‑

123)被检测到示踪剂,说明该注入井到采出井之间存在气窜通道。后对采出井的示踪剂浓度进行检测并得到示踪剂实际产出情况。根据示踪剂浓度实际产出情况可知示踪剂波峰时间为49d。首先通过调整井筒稀释系数,拟合示踪剂实际产出曲线波峰浓度。从而获得目标井组窜流通道的井筒稀释系数α为0.4。从而计算得到井间窜流通道中的产水量q

c

为35.84m3/d。利用窜流通道中产水量乘以示踪剂波峰时间得到窜流通道体积v为1756.36m3;

82.1.计算出目标油井产水量:q

w

=103

×

87.0%=89.61m3/d

83.2.计算井间气窜通道中的产水量:q

c

=89.61

×

0.4=35.84m3/d

84.3.计算气窜通道的体积:v=35.844

×

49=1756.36m385.s2.注入泡沫,向发生气窜井组的采出井中注入质量浓度为0.3%的十二烷基硫酸钠(sds)溶液,形成液体段塞,再注入n2,注入的sds溶液的总量1146.02m3,注入速度为65t/d,n2在地层条件下总量1488.51m3且注入速度为7

×

104sm3/d,每次注入的表面活性剂溶液的体积与注入的气体的体积比例为1:2500。注入总的泡沫量为2634.53m3,为气窜通道体积的1.5倍,其中泡沫质量为<60%,

86.s3.焖井:完成步骤s2后,将注入井和采出井井口同时关闭以进行焖井操作;

87.s4.开井生产:待井口压力变化速率为0.01mpa/d时,同时将注入井和采出井打开进行开井生产,当两口井的产油量低于2t/d时,结束该吞吐轮次,此时地层恢复平衡,重复上述步骤s2、s3以进行下一个轮次的吞吐。

88.治理气窜通道前,两井之间由于存在气窜通道,采出井的日平均产油量仅为4.12t/d,无法进行有效的开采。在采用上述治理方法后注入井和采出井的总日产油量最高达到15.21t/d,在有效吞吐期内生产89天,累计增产原油1035.96t。

89.对比例5:

90.本对比例试验油田为某普通稠油油藏,具有埋藏深、中低渗、非均质严重、油稠、矿化度高的特点,为深层普通稠油油藏。该油藏平均温度78℃。储层含油饱和度58.6%,储层深度在2700

‑

3100m,油层厚度为34.1m,孔隙度为23.6%,渗透率205md。油藏压力为27

‑

31mpa,稠油密度0.966g/cm3,50℃时稠油粘度为粘度286mpa

·

s,地层水矿化度为8

‑9×

104mg/l。针对注入井a新3

‑

3与采出井a2

‑

122之间存在的气窜情况。注入井与采出井的井距为102m。a2

‑

203的日注入量为135m3/d,a2

‑

121的日产液量为118m3/d,平均含水率为91.0%。

91.对此气窜通道的治理方法如下:

92.s1.判断窜流通道位置并计算体积:用水配制2,6-二氟苯甲酸钠溶液然后向注入井(即a新3

‑

3)中注入2,6-二氟苯甲酸钠,示踪剂溶液注入浓度为480mg/l,注入流速为7

×

103l/h,注入时间为1d。对各采出井的示踪剂浓度进行实时监测,发现采出井(即a2

‑

122)被检测到示踪剂,说明该注入井到采出井之间存在气窜通道。后对采出井的示踪剂浓度进行检测并得到示踪剂实际产出情况。根据示踪剂浓度实际产出情况可知示踪剂波峰时间为56d。首先通过调整井筒稀释系数,拟合示踪剂实际产出曲线波峰浓度。从而获得目标井组窜流通道的井筒稀释系数α为0.39。从而计算得到井间窜流通道中的产水量q

c

为41.878m3/d。利用窜流通道中产水量乘以示踪剂波峰时间得到窜流通道体积v为2345.18m3;

93.1.计算出目标油井产水量:q

w

=118

×

91.0%=107.38m3/d

94.2.计算井间气窜通道中的产水量:q

c

=107.38

×

0.39=41.88m3/d

95.3.计算气窜通道的体积:v=41.878

×

56=2345.18m396.s2.注入泡沫,向发生气窜井组的采出井中注入质量浓度为0.3%的十二烷基硫酸钠(sds)溶液,形成液体段塞,再注入n2,注入的sds溶液的总量492.49m3,注入速度为65t/d,n2在地层条件下总量2790.76m3且注入速度为7

×

104sm3/d,每次注入的表面活性剂溶液的体积与注入的气体的体积比例为1:2500。注入总的泡沫量为3283.25m3,为气窜通道体积的1.4倍,其中泡沫质量为>80%,

97.s3.焖井:完成步骤s2后,将注入井和采出井井口同时关闭以进行焖井操作;

98.s4.开井生产:待井口压力变化速率为0.01mpa/d时,同时将注入井和采出井打开进行开井生产,当两口井的产油量低于2t/d时,结束该吞吐轮次,此时地层恢复平衡,重复上述步骤s2、s3以进行下一个轮次的吞吐。

99.治理气窜通道前,两井之间由于存在气窜通道,采出井的日平均产油量仅为3.12t/d,无法进行有效的开采。在采用上述治理方法后注入井和采出井的总日产油量最高达到16.14t/d,在有效吞吐期内生产105天,累计增产原油1423.82t。

100.将上述应用例和各对比例治理前后油藏产出量及治理后增加百分比统计如下表所示。

101.表1治理前后油藏产出情况及增加百分比

[0102][0103]

表格中,未治理措施有效期内产油量(t)=未治理前采出井的日平均产油量(t/d)

×

有效吞吐期内生产天数(d);措施有效期内产油量(t)为有效吞吐期内累计增产原油量(t);治理后有效期内产油量增加百分比(%)=(措施有效期内产油量(t)

‑

未治理措施有效期内产油量(t))/未治理措施有效期内产油量(t)

×

100%。

[0104]

由表格数据可知,本发明提供的方法不仅能够使注入地层下的泡沫有效扩散对气窜通道进行封堵,而且有效提高了治理后的油藏产油量。

[0105]

上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1