一种利用微生物延缓油井管柱腐蚀的方法与流程

1.本发明属于油井防腐领域,具体涉及一种利用微生物延缓油井管柱腐蚀的方法。

背景技术:

2.油井管柱腐蚀是现场制约油井正常生产的主要因素之一,腐蚀机理主要包括电化学腐蚀、微生物腐蚀、溶解气腐蚀、垢下腐蚀和温度腐蚀以及上述五种机理的综合腐蚀等。

3.在常规水驱油藏中,油井管柱腐蚀相当普遍,尤其在二氧化碳驱油藏中油井管柱腐蚀情况更加显著,严重缩短了管柱的工作寿命,影响了油田经济效益。干燥的二氧化碳气体是一种非腐蚀性气体,但溶于水后生成碳酸,对金属管材造成持续的电化学腐蚀,加剧了井下管、杆、泵的腐蚀。

4.目前的油管防腐方法,主要有使用耐腐蚀合金钢材、使用镀涂层油管、注入缓蚀剂、阴极保护等方法。使用耐腐蚀合金钢材具有初期投入大,后期维护手段有限的缺点。使用镀涂层油管进行防腐,其效果与镀层材料和工艺水平相关,性能不稳定,且接头处存在加工漏点,操作时间长。使用注入缓蚀剂的方式进行防腐,其注入量大,费用高,对生产影响大,化学材料有毒有害。使用阴极保护的方式进行防腐,其操作工艺复杂,方案设计难度大,作业成本高。

5.中国发明专利cn101625063b公开了一种油管纳米防腐涂层的制造方法,这种方法需要先将油管取出,清理干油污,分别在油管管体内、外周壁上依次喷涂三层由纳米颗粒构成的纳米复合涂层,由于纳米数量级的材料其物理性能发生了质的变化,致使三层叠加在一起的纳米复合涂层产生复合效应,大大提高了其抗渗性能、耐高温性能,具有良好的附着力性能,有效阻止水垢附着在油管涂层表面上。该方法需要先将油管取出再喷砂处理,且要在不同的温度中固化较长时间,该方法一是需要动管柱,操作成本较高,二是要在不同温度中固化,耗时且工艺较复杂。其它涂层类的中国专利申请如cn202521074u、cn109135501a等虽然涂层的材料不同,但都具有同样的弊端。

6.中国发明专利申请cn109097765a公开了一种含复合生物多糖的镀锌材料表面处理液及其制备方法,本发明公开了含复合生物多糖的镀锌材料表面处理液,包括菊粉、有机硅烷、无机缓释剂、纳米硅溶胶、ph调节剂、去离子水。可以获得一种流动性好,且钝化防腐蚀效果更佳的镀锌材料表面处理液。但是该方法需要在地面发酵好处理液,工作量较大,费用较高,操作不方便。

7.生物被膜是微生物分泌的胞外聚合物形成的生物聚集体,生物被膜主要由微生物细胞核胞外基质组成,其中,胞外基质的主要成分是由多糖、蛋白质、核酸和脂质等构成的胞外聚合物。

技术实现要素:

8.发明目的:针对上述现有技术的不足,本发明提供一种利用微生物延缓油井管柱腐蚀的方法。该方法具有油藏适应性强,处理成本低,处理工艺简单,绿色环保无污染的优

点。通过向油井中注入激活剂和外源菌液,微生物自身具有粘附在金属或黏土矿物表面的特性,通过菌液在井筒内发酵产生的代谢产物和生物菌体本身组成的生物聚集体—生物被膜,能够在在油管壁面上形成一层生物保护层,从而避免管壁与井筒内油气水的接触而降低管柱的腐蚀速率,

9.延缓使用寿命,大幅降低维护费用。

10.技术方案:一种利用微生物延缓油井管柱腐蚀的方法,包括以下步骤:

11.(1)目标油井微生物的初筛:

12.根据微生物的适宜温度,筛选出在试验井筒的油管下深温度下能分泌胞外聚合物的微生物;

13.(2)激活剂筛选:包括激活剂初步筛选和激活剂二次筛选,其中:

14.激活剂初步筛选的方法为静态培养法,激活剂初步筛选的依据为产生物膜微生物的菌浓;

15.在激活剂初步筛选的基础进行激活剂二次筛选,根据生物被膜的产量的多少确定最终激活剂的配方;

16.(3)依据挂片腐蚀速率和缓释率,采用动态质量损失法确定微生物和激活剂现场注入量;

17.(4)依据产生物膜菌的菌浓,采用物理模拟法确定现场注入周期;

18.(5)现场实施及效果评价,其中效果评价的依据为试验井区躺井率、油井的检泵周期、投入产出比。

19.进一步地,步骤(1)中胞外聚合物包括黄原胶、结冷胶、热凝胶多糖、普鲁兰多糖、壳聚糖、淀粉、细菌纤维素、韦兰胶。

20.进一步地,步骤(1)所述微生物为假单胞杆菌、产碱杆菌、出芽短梗霉、柠檬酸发酵废菌丝体、醋酸杆菌、黑曲霉、木醋杆菌中的一种或者几种,优选为假单胞杆菌、产碱杆菌、醋酸杆菌中的一种。

21.进一步地,步骤(1)所述试验井筒的油管下深的温度是根据油管下深和油层的地温梯度来计算,其计算公式如下:

22.试验井筒的油管下深的温度=20℃+地温梯度

×

(油管下深

÷

100)。

23.进一步地,步骤(1)中目标油井微生物的初筛指标为:生物菌体和产的胞外聚合物的浓度大于3g/l。

24.进一步地,步骤(2)所述的激活剂初步筛选的具体步骤如下:

25.取多份的50~60ml试验油藏的产出液,再分别向其中加入不同的激活剂混合液,其中:

26.激活剂混合液的菌浓为10%;

27.激活剂混合液由1~2ml微生物的菌液和适量的激活剂组成;

28.然后分别将其放置在试验井筒温度下培养5~15d;

29.测定不同培养液中的产被膜生物的菌浓,根据菌浓的高低初步筛选出菌浓较高的2~3组激活剂配方。

30.更进一步地,步骤(2)所述的激活剂二次筛选的具体步骤如下:

31.取多份50~60ml试验油藏的产出液,分别加入不同的激活剂混合液10~20ml,其

中:

32.激活剂混合液的菌浓为10%;

33.激活剂混合液由1~2ml微生物的菌液和适量的初步筛选的激活剂组成;

34.然后放置在试验井筒温度下培养5~15d;

35.过滤,将菌体和产物混合物进行烘干,起始温度为35℃,以后每隔1小时增加5℃,最高温度50℃,烘至恒重,分别称重,筛选出混合物重量最大的激活剂配方。

36.进一步地,步骤(3)包括以下步骤:

37.(31)获取挂片的尺寸并计算挂片面积;

38.(32)将挂片擦净,然后将其浸没入盛有沸程为60~90℃石油醚的器皿中,再将挂片取出并除去挂片表面的油脂,再放入无水乙醇中浸泡3~30min;

39.(33)取出挂片,风干并称重;

40.(34)将挂片悬挂在动态腐蚀测定瓶内,且挂片不与动态腐蚀测定瓶的内壁接触,然后将挂片浸泡在不同注入量的激活剂混合液、试验油藏的目标油井的产出水中,抽空动态腐蚀测定瓶中的空气,注入co2与空气配置的混合气体,将动态腐蚀测定瓶放置于油管内温度的烘箱中培养;

41.(35)试验进行7天后,取出挂片用清洗液清洗后称质量,并观察挂片表面的腐蚀状况,按照(1)式计算腐蚀速率,按(2)式计算缓释率,依据挂片腐蚀速率和缓释率,确定微生物和激活剂现场注入量;

42.r=8.76*104*(m-m1)/s*t*ρ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

43.η1=δm

0-δm1/δm0ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

44.式中:r为均匀腐蚀速率,mm/a;

45.m和m1分别为试验前和试验后的挂片质量,g;

46.s为挂片的表面积,cm2;

47.ρ为挂片的密度,g/cm3;

48.t为反应时间,h;

49.η1为缓释率,%;

50.δm0为空白试验中挂片的质量损失,g;

51.δm1为菌液混合液中挂片的质量损失,g。

52.进一步地,所述动态腐蚀测定瓶是内部粘设有挂钩的厌氧瓶,其中:所述挂钩的材质与目标油田的管柱材质相同。

53.进一步地,步骤(4)包括以下步骤:

54.取50ml试验油藏的产出液,加入上述确定的微生物和激活剂现场注入量;

55.每天检测产生物膜菌的菌浓,当产生物膜菌的菌浓上升后下降到107个/ml时补加菌液,并确定现场注入周期。

56.进一步地,步骤(5)中所述的现场试验是指利用高压柱塞泵按照步骤(3)确定的注入量将微生物和激活剂从试验油藏的油井中段塞入,按照步骤(4)确定的现场注入周期补加菌液。

57.进一步地,步骤(2)所述的激活剂由碳源、氮源和磷源组成,其中:

58.所述的碳源为蔗糖或葡萄糖;

59.所述氮源为麸皮、棉籽粉、菜籽饼粉、玉米浆干粉中的一种;

60.所述磷源为磷酸氢二钾或磷酸二氢钾。

61.更进一步地,所述激活剂中碳源、氮源、磷源的质量浓度分别为1.0-5.0%、0.2-0.8%、0.02-0.1%,余量为水。

62.更进一步地,所述激活剂中碳源、氮源、磷源的质量浓度分别为2.0-3.0%、0.3-0.6%、0.04-0.08%。

63.本发明与现有技术相比具有以下优点:

64.(1)本发明具有油藏适用范围广,尤其适用普通水驱油藏和二氧化碳驱油藏;

65.(2)本发明注入的激活剂对人体无毒无害,因此不会对地层产生伤害和对环境造成污染的问题,并避免了化学法造成的后续水处理问题;

66.(3)本发明利用微生物在井筒内代谢产生多糖、蛋白质等生物聚合物,在管柱壁面形成生物被膜,将反应从地面转移到地下,安全便捷。

67.(4)该发明具有工艺简单、可操作性强和现场试验效果好的特点,现场试验成功率100%,投入产出比大于1:8,有效期大于5年。

附图说明

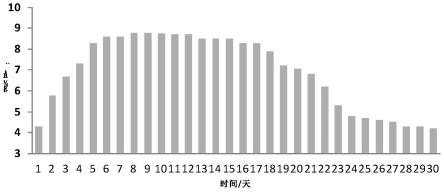

68.图1为实施例1中产生物膜菌菌浓的检测数据形态图。

69.图2为实施例2中产生物膜菌菌浓的检测数据形态图。

70.图3为实施例3中产生物膜菌菌浓的检测数据形态图。

具体实施方式:

71.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

72.下面将结合具体实施例对本发明作进一步的说明。

73.实施例1

74.试验井概况:胜利油田某区块a1,采用二氧化碳驱开发,油藏温度108℃,油藏地温梯度3.3℃/100m,地层水矿化度18765mg/l,油井sl-a

1-1井油管钢级n80,外径88.9mm,壁厚6.5mm,油管下深1950m,动液面1800m,末次检泵周期68天,检泵原因油管腐蚀漏。符合本发明的筛选标准,可以实施本发明。

75.一种利用微生物延缓油井管柱腐蚀的方法,具体步骤如下:

76.(1)目标油井微生物的筛选:

77.试验井筒的油管下深的温度=20℃+3.3℃/100m

×

(1950m

÷

100)=84.35℃;

78.根据微生物菌种的适应温度,筛选的微生物为假单胞杆菌中的两种,st1和st2(耐温范围85-90℃),代谢产物为黄原胶、韦兰胶或壳聚糖。

79.(2)激活剂的筛选,包括激活剂初步筛选和激活剂二次筛选:

80.激活剂初步筛选的方法为静态培养法,初步筛选的依据为产被膜生物的菌浓,指标为菌浓高于108/ml。具体步骤如下:

81.取多个100ml锥形瓶,分别加入50ml试验油藏的产出液,分别加入不同的激活剂混合液10ml;

82.激活剂混合液由9ml的待筛选的激活剂及1m假单胞杆菌st1的菌液组成,或者

83.由9ml的待筛选的激活剂及1ml假单胞杆菌st2的菌液组成;

84.然后放置在试验油管内温度下培养7d;

85.测定培养液中的产被膜生物的菌浓,根据菌浓的高低初步筛选出3组菌浓较高激活剂配方(如表1所示);

86.激活剂二次筛选,具体步骤如下:

87.然后将上述的3组菌体和产物混合物过滤,烘干,起始温度为35℃,以后每隔1小时增加5℃,最高温度50℃,烘至恒重。根据结果,筛选出混合物重量最大的激活剂配方(如表2所示)。

88.根据菌浓结果,st1菌的激活剂配方1菌浓达到4*108个/ml,st2菌的激活剂配方2和3菌浓均能达到108个/ml。

89.表1油井sl-a1-1井适宜激活剂筛选1

[0090][0091][0092]

对上面菌浓达到108个/ml的三个样品进行烘干称重,根据产物混合物干重,优选最高的st1对应1号激活剂配方。

[0093]

表2油井sl-a1-1井适宜激活剂筛选2

[0094][0095]

(3)现场注入量的确定,采用动态质量损失法,测量挂片腐蚀速率和缓释率。

[0096]

用游标卡尺测量挂片的尺寸,重复3次取平均值后计算挂片面积。

[0097]

用滤纸擦干净,然后放入盛有沸程为60℃石油醚的器皿中,用脱脂棉球除去挂片表面的油脂,再放入无水乙醇中浸泡5min,进一步脱脂和脱水。

[0098]

取出挂片放在滤纸上,用冷风吹干后再用滤纸包好,置于干燥器中,放置1h后称重,精确至0.1mg。

[0099]

将挂片悬挂在动态腐蚀测定瓶内,且挂片不与动态腐蚀测定瓶接触,且挂片浸泡在不同注入量的激活剂混合液中,抽空动态腐蚀测定瓶中的空气,注入co2与空气配置的混合气体,将腐蚀测定瓶放置于油管内温度的烘箱中培养。

[0100]

试验进行7天后,取出挂片用清洗液清洗后称质量,并观察挂片表面的腐蚀状况。根据腐蚀速率和缓释率,确定注入量。

[0101]

从表3可知,从经济效益考虑,选取2%注入量,腐蚀速率0.1162mm/a,缓释率达到94.9%,

[0102]

表3油井sl-a1-1井现场注入量设计

[0103][0104]

(4)现场注入周期的确定:

[0105]

取100ml锥形瓶,加入50ml试验油藏的产出液,加入2%体积浓度的激活剂混合液配方1(包括0.1ml的假单胞杆菌st1和0.9ml的激活剂配方1(激活剂配方1是由质量浓度3.0%的蔗糖、0.6%的棉籽粉、0.03%的磷酸氢二钾和96.37%的水混配制成的。));

[0106]

每天检测产生物膜菌的菌浓,第21天时菌浓下降到当菌浓下降到107个/ml,优化注入周期为20天,具体菌浓形态图见图1。

[0107]

(5)现场实施及效果评价:

[0108]

油井sl-a

1-1井自2019年12月16日开始注入,每20天注入一次,每次注入650kg的激活剂混合液配方1(即65kg的假单胞杆菌st1菌液和585kg的激活剂配方1),2021年1月31日检泵,检泵周期411天,延长了346天,投入费用7.2万元,降低检泵次数约5次,投入产出比1:8.5,现场试验效果良好,本发明具有广阔的推广与应用的前景。

[0109]

实施例2

[0110]

试验井概况:胜利油田某区块a2,采用二氧化碳驱开发,油藏温度110℃,油藏地温梯度3.5℃/100m,地层水矿化度10765mg/l,油井sl-a

2-33井油管钢级n80,外径73mm,壁厚6.5mm,油管下深1750m,动液面1550m,末次检泵周期81天,检泵原因油管腐蚀漏。符合本发明的筛选标准,可以实施本发明。

[0111]

一种利用微生物延缓油井管柱腐蚀的方法,具体步骤如下:

[0112]

(1)目标微生物的筛选:

[0113]

试验井筒的油管下深的温度=20℃+3.5℃/100m

×

(1750℃

÷

100)=81.25℃;

[0114]

根据微生物菌种的适应温度,筛选的微生物为醋酸杆菌中的两种,sl1和sl2,微生物耐温范围80-90℃,代谢产物细菌纤维素、韦兰胶或结冷胶;

[0115]

(2)激活剂筛选:

[0116]

初步筛选的方法为静态培养法,初步筛选的依据为产被膜生物的菌浓,指标为菌浓高于108/ml。

[0117]

取100ml锥形瓶,加入60ml试验油藏的产出液,分别加入不同的激活剂混合液12ml;

[0118]

激活剂混合液由10ml的待筛选的激活剂及2ml醋酸杆菌sl1的菌液组成,或者

[0119]

由10ml的待筛选的激活剂及2ml醋酸杆菌sl2的菌液组成;

[0120]

然后放置在试验油管内温度下培养5d;

[0121]

测定培养液中的产被膜生物的菌浓,根据菌浓的高低初步筛选出2组菌浓较高激活剂配方(如表4所示),

[0122]

激活剂二次筛选,具体步骤如下:

[0123]

然后将将上述的2组菌体和产物混合物进行过滤、烘干,起始温度为35℃,以后每隔1小时增加5℃,最高温度50℃,烘至恒重。根据结果(如表5所示),筛选出混合物重量最大的激活剂配方。

[0124]

根据菌浓结果,醋酸杆菌sl1和醋酸杆菌sl2的激活剂配方1菌浓均能达到108个/ml。

[0125]

表4油井sl-a2-33井适宜激活剂筛选1

[0126]

[0127][0128]

对上面菌浓达到108个/ml的两个样品进行烘干称重,根据产物混合物干重,优选最高的醋酸杆菌sl1对应1号激活剂配方。

[0129]

表5油井sl-a2-33井适宜防腐微生物筛选2

[0130][0131]

(3)现场注入量的确定,采用动态质量损失法,测量挂片腐蚀速率和缓释率:

[0132]

用游标卡尺测量挂片的尺寸,重复3次取平均值后计算挂片面积;

[0133]

用滤纸擦干净,然后放入盛有沸程为90℃石油醚的器皿中,用脱脂棉球除去挂片表面的油脂,再放入无水乙醇中浸泡3min,进一步脱脂和脱水。

[0134]

取出挂片放在滤纸上,用冷风吹干后再用滤纸包好,置于干燥器中,放置1h后称重,精确至0.1mg。

[0135]

将挂片悬挂在瓶内,不与动态腐蚀测定瓶接触,且挂片浸泡在不同注入量的激活剂混合液中,抽空动态腐蚀测定瓶中的空气,注入co2与空气配置的混合气体,将腐蚀测定瓶放置于油管内温度的烘箱中培养。在激活剂配方1下,试验进行7天后,取出挂片用清洗液清洗后称质量,并观察挂片表面的腐蚀状况。根据腐蚀速率和缓释率,确定注入量。

[0136]

从表6可知,从经济效益考虑,选取1%注入量,腐蚀速率0.2444mm/a,缓释率达到92.5%。

[0137]

表6油井sl-a2-33井现场注入量设计

[0138][0139]

(4)现场注入周期的确定:

[0140]

取100ml锥形瓶,加入60ml试验油藏的产出液,加入1%体积浓度的菌液激活剂混合液配方1;每天检测产生物膜菌的菌浓,每天检测产生物膜菌的菌浓,第27天时菌浓下降到当菌浓下降到107个/ml,优化注入周期为25天,具体菌浓形态图见图2。

[0141]

(5)现场实施及效果评价:油井sl-a

2-33井自2020年3月01日开始注入,每25天注入一次,每次注入175kg的菌浓为10%的激活剂混合液,2021年1月21日检泵,检泵周期326天,延长了245天,投入费用2.0万元,降低检泵次数约3次,投入产出比1:12,现场试验效果良好,本发明具有广阔的推广与应用的前景。

[0142]

实施例3

[0143]

试验井概况:胜利油田某区块a3,采用水驱开发,油藏温度98℃,油藏地温梯度3.4℃/100m,地层水矿化度9800mg/l,油井sl-a

3-6井油管钢级p80,外径73mm,壁厚6.5mm,油管下深1350m,动液面1120m,末次检泵周期71天,检泵原因油管腐蚀漏。符合本发明的筛选标准,可以实施本发明。利用本发明的方法在该区块实施本发明,具体步骤如下:

[0144]

(1)目标微生物的筛选:

[0145]

试验井筒的油管下深的温度=20℃+3.4℃/100m

×

(1350m

÷

100)=65.9℃,

[0146]

根据微生物菌种的适应温度,筛选的微生物为产碱杆菌中的三种,分别为产碱杆菌sy1、产碱杆菌sy2、和产碱杆菌sy3(耐温范围65-75℃),代谢产物为热凝胶多糖、淀粉或壳聚糖。

[0147]

(2)激活剂筛选:

[0148]

初步筛选的方法为静态培养法,初步筛选的依据为产被膜生物的菌浓,指标为菌浓高于108/ml。

[0149]

取多个100ml锥形瓶,分贝加入55ml试验油藏的产出液,加入不同的激活剂混合液15ml;

[0150]

激活剂混合液由13.5ml的待筛选的激活剂及1.5m产碱杆菌sy1的菌液组成,或者

[0151]

由13.5ml的待筛选的激活剂及1.5ml产碱杆菌sy2的菌液组成,或者

[0152]

由13.5ml的待筛选的激活剂及1.5m产碱杆菌sy3的菌液组成;

[0153]

然后放置在试验油管内温度下培养15d;

[0154]

测定培养液中的产被膜生物的菌浓,根据菌浓的高低初步筛选出3组菌浓较高激活剂配方(如表7所示);

[0155]

激活剂二次筛选,具体步骤如下:

[0156]

然后将上述3组菌体和产物混合物进行过滤、烘干,起始温度为35℃,以后每隔1小时增加5℃,最高温度50℃,烘至恒重。根据结果,筛选出混合物重量最大的激活剂配方(如表8所示)。

[0157]

根据菌浓结果,sy1菌和sy2菌在激活剂配方2下菌浓达到108个/ml以上,sy3菌的激活剂配方3能达到108个/ml。

[0158]

表7油井sl-a3-6井适宜激活剂筛选1

[0159][0160]

对上面菌浓达到108个/ml的三个样品进行烘干称重,根据产物混合物干重,优选

最高的sy2对应2号激活剂配方。

[0161]

表8油井sl-a3-6井适宜防腐微生物筛选2

[0162][0163][0164]

(3)现场注入量的确定,采用动态质量损失法,测量挂片腐蚀速率和缓释率。

[0165]

用游标卡尺测量挂片的尺寸,重复3次取平均值后计算挂片面积;

[0166]

用滤纸擦干净,然后放入盛有沸程为80℃石油醚的器皿中,用脱脂棉球除去挂片表面的油脂,再放入无水乙醇中浸泡30min,进一步脱脂和脱水;

[0167]

取出挂片放在滤纸上,用冷风吹干后再用滤纸包好,置于干燥器中,放置1h后称重,精确至0.1mg;

[0168]

将挂片悬挂在瓶内,不与动态腐蚀测定瓶接触,且挂片浸泡在不同注入量的激活剂混合液中,抽空动态腐蚀测定瓶中的空气,注入co2与空气配置的混合气体,将腐蚀测定瓶放置于油管内温度的烘箱中培养;

[0169]

在筛选的激活剂配方下,试验进行7天后,取出挂片用清洗液清洗后称质量,并观察挂片表面的腐蚀状况。根据腐蚀速率和缓释率,确定注入量。

[0170]

从表9可知,从经济效益考虑,3%注入量,腐蚀速率0.2097mm/a,缓释率达到92.8%,达到筛选标准,故优选结果为3%注入量。

[0171]

表9油井sl-a3-6井现场注入量设计

[0172][0173]

[0174]

(4)现场注入周期的确定:取100ml锥形瓶,加入55ml试验油藏的产出液,加入3%体积浓度的菌液激活剂混合液配方2;每天检测产生物膜菌的菌浓,第17天时菌浓下降到当菌浓下降到107个/ml,优化注入周期为15天,具体菌浓形态图见图3。

[0175]

(5)现场实施及效果评价:油井sl-a3-6井自2020年04月10日开始注入,每15天注入一次,每次注入380kg菌液和激活剂,2020年12月26日检泵,检泵周期260天,延长了189天,投入费用3.5万元,降低检泵次数约2次,投入产出比1:8.6,现场试验效果良好,本发明具有广阔的推广与应用的前景。

[0176]

实施例4-8

[0177]

与实施例1大致相同,区别仅仅在于因为试验井筒的油管下深的温度不同,造成的微生物以及胞外聚合物不同;

[0178][0179][0180]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0181]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0182]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1