一种全液压钻机的成孔装置及其施工方法与流程

1.本发明属于建筑施工技术领域,尤其涉及一种全液压钻机的成孔装置及其施工方法。

背景技术:

2.桩孔的成孔施工方法根据现有的技术基本都是通过采用泵吸反循环排渣或气举反循环排渣两种不同的排渣方法进行,即:

3.泵吸反循环:泵吸反循环是利用砂石泵运转时其吸口处产生负压,在孔口液面与泵的吸口之间形成的反向压差来实现冲洗液反循环。

4.气举反循环:气举反循环是利用压缩空气,通过供气管路(并列风管、双壁钻杆管)送至孔内的气、水混合室,在这里压气膨胀、气液混合,形成一种比重小于液体的气液混合物,在钻杆内外液体重度差和压气动量的联合作用下,沿钻杆内孔上升,带动孔内的冲洗液与岩渣上升,排出孔外。

5.泵吸、气举反循环钻进时,井眼深度对排渣能力的影响较大。实践证明:泵吸反循环钻进时,砂石泵吸程的理论计算值为10米水柱,但实际生产时,泵的吸程约为6

‑

8米,随着深度的增加排渣能力有所下降,特别是深度达到80m以后,排渣能力将急剧下降。而气举反循环的动力是钻杆柱内、外液柱的重度差,在重度差的作用下,钻杆内的液流不断上升。当孔深增加时,只要把气水混合器置于适当位置,反循环作用仍能保持,且排渣能力仍较强。但气举反循环的特性决定,气水混合器必须有一定的沉没比,否则反循环方式将无法形成。一般说来,沉没比大(在压风机压力允许范围内),反循环系统的排量就大,系统内克服阻力的能力就大;根据以往施工经验,0

‑

60m时泵吸优势明显,60

‑

80m泵吸和气举排渣效率几乎无异,80m以上时,泵吸工效显著下降。总之,浅孔段泵吸反循环钻进效率高,随孔深增加而钻进效率逐渐降低;而气举反循环则恰恰相反。

6.因气举反循环的循环效果受沉没比影响,浅孔钻进时无法满足排渣要求,传统办法为采用反吹工艺,在动力头与钻杆间加装铁板,使气从钻杆底口排除,带动底部沉渣向上翻动,最终使钻渣随着泥浆从孔口溢出,期间使用泥浆泵从孔口向孔内补浆。但此方法对孔底较大钻渣的排渣效果不理想,且能耗大,故对排渣方式进行改进。

7.由于传统履带钻机只能用泵吸反循环工艺,而液压钻机只能用气举反循环工艺,并且考虑到施工工艺转换成本,目前施工单位在施工大于80m的深长桩时要么采取泵吸反循环,要么采取气举反循环施工工艺,并未结合两者的特点进行施工。如既采用泵吸反循环工艺又采用气举反循环工艺,根据现有的施工技术,分别要采用两台设备来实现,施工的转换成本很大,施工效率低下,人力、物力和搬迁、安装时间大大增加。

技术实现要素:

8.本发明的目的在于克服现有技术存在的不足,而提供一种全液压钻机的成孔装置及其施工方法,结合泵吸反循环与气举反循环钻进工艺的优点,通过一台设备将两种反循

环转进方式融为一体,既能发挥现有设备的作用,又可以提高钻进速度,节约人力、物力和搬迁、安装时间。

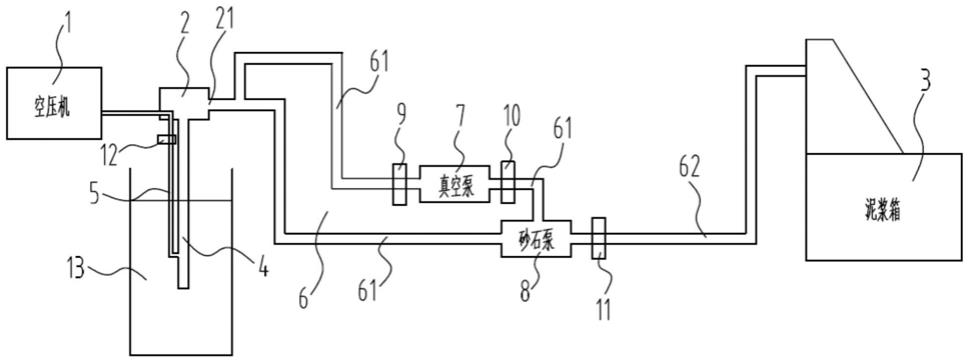

9.本发明的目的是通过如下技术方案来完成的,这种全液压钻机的成孔装置包括动力头、空压机和泥浆箱,所述动力头的驱动端上安装有镂空状的钻杆,所述空压机的出气端口通过风管与所述钻杆的底部侧面相连通,所述动力头上设有出浆口,通过所述出浆口连接有排浆管,所述排浆管包括前置排浆管和后置排浆管,所述前置排浆管分为两路,其中一路前置排浆管上连接有真空泵,另一路前置排浆管上连接有砂石泵,且所述真空泵通过前置排浆管与所述砂石泵连通,所述砂石泵通过后置排浆管与所述泥浆箱连通;所述前置排浆管上连接有第一阀门和第二阀门,且所述第一阀门和所述第二阀门各位于所述真空泵的两侧,所述后置排浆管上连接有第三阀门,且所述第三阀门位于所述砂石泵的一侧。

10.采用上述的成孔装置,并通过一台全液压钻机就能将泵吸反循环钻进和气举反循环钻进融为一体,既能发挥现有设备的作用,又可以提高钻进速度,节能,节约人力、物力和搬迁、安装时间。

11.作为优选,所述真空泵位于所述砂石泵的上方,且所述真空泵上所连接的前置排浆管位于所述砂石泵上所连接的前置排浆管的上方;这样能使得真空泵上所连接的前置排浆管吸满时,能同时确保砂石泵上所连接的前置排浆管的泥浆充满。

12.作为优选,所述真空泵上所连接的前置排浆管为透明排浆管,这样能及时观察该前置排浆管内是否充满泥浆,使得操作更为方便,进一步提升钻进效率。

13.作为优选,所述风管上连接有第四阀门,且所述第四阀门位于桩孔的外侧,这样能更便于启闭空压机的进气,同时便于施工工人的泵吸反循环与气举反循环之间的切换操作。

14.作为优选,所述第三阀门为单向阀门,且流通路径方向为从砂石泵往泥浆箱方向;这样在真空泵吸浆时,能防止泥浆箱内的泥浆吸入至前置排浆管内。

15.一种采用全液压钻机的成孔装置的施工方法,该施工方法包括如下:

16.s1、对需钻孔的桩孔进行测量定位放样并护筒埋设;

17.s2、全液压钻机安装并调试;

18.s3、在全液压钻机钻进成孔前,在全液压钻机上安装好成孔装置并调试;

19.s4、当桩孔的钻进深度小于80米,此时的全液压钻机通过成孔装置并采用泵吸反循环方式进行钻进,当桩孔的钻进深度达到80米且沉没比达到0.4时,此时的全液压钻机通过成孔装置转为采用气举反循环方式进行钻进,直至达到所需钻进的桩孔的深度;

20.s5、对桩孔进行沉渣检验并清孔,如不合格,进行二次清孔直至合格并进入到下一道施工工序。

21.通过采用上述的成孔装置的施工方法,在施工大于80米的深长桩时,通过一台全液压钻机并配合成孔装置就能实现将泵吸反循环和气举反循环之间的切换钻进,来对同一桩孔的成孔,既能发挥现有设备的作用,又可以提高钻进速度,节约人力、物力和搬迁、安装时间。

22.作为优选,s3步骤中的通过成孔装置采用的泵吸反循环方式为:首先将钻进中的桩孔内浆液补满后,关闭第四阀门、第二阀门和第三阀门,打开第一阀门并开启真空泵,将桩孔内的泥浆吸至前置排浆管并填满位于真空泵左侧的前置排浆管,且吸满的瞬间关闭第

一阀门,并打开第二阀门,再将泥浆通过位于砂石泵左侧的前置排浆管,流经砂石泵后充满位于真空泵右侧的前置排浆管,待砂石泵内充满泥浆时关闭第二阀门和真空泵,打开砂石泵,同时打开第三阀门,开始进行泵吸反循环;通过上述阀门之间的切换来实现泵吸反循环,施工更为方便。

23.作为优选,s3步骤中的通过成孔装置采用的气举反循环方式为:关闭第一阀门和第二阀门,打开第三阀门和第四阀门,启动空压机,开始进行气举反循环;通过上述阀门之间的切换来实现气举反循环,施工更为方便。

附图说明

24.图1是本发明的成孔装置结构示意图。

25.图2是本发明的全液压钻机的成孔装置的施工方法流程图。

26.附图中的标号分别为:1、空压机;2、动力头;3、泥浆箱;4、钻杆;5、风管;6、排浆管;7、真空泵;8、砂石泵;9、第一阀门;10、第二阀门;11、第三阀门;12、第四阀门;13、桩孔;21、出浆口;61、前置排浆管;62、后置排浆管。

具体实施方式

27.下面将结合附图对本发明做详细的介绍:如附图1所示,本发明包括动力头2、空压机1和泥浆箱3,所述动力头2的驱动端上安装有镂空状的钻杆4,通过动力头2带动钻杆4钻进,所述空压机1的出气端口通过风管5与所述钻杆4的底部侧面相连通,以使空压机2能顺利将压缩空气送至钻杆4内的气水混合室;所述动力头2上设有出浆口21,通过所述出浆口21连接有排浆管6,所述排浆管6包括前置排浆管61和后置排浆管62,所述前置排浆管61分为两路,其中一路前置排浆管61上连接有真空泵7,且两者之间相互连通,另一路前置排浆管61上连接有砂石泵8,且两者之间相互连通;真空泵7通过前置排浆管61与所述砂石泵8连通,使得真空泵与砂石泵之间形成回路;所述砂石泵8通过后置排浆管62与所述泥浆箱3连通;所述前置排浆管61上连接有第一阀门9和第二阀门10,且所述第一阀门9和所述第二阀门10各位于所述真空泵7的两侧,所述后置排浆管62上连接有第三阀门11,且所述第三阀门11位于所述砂石泵8的一侧;且第一阀门9、第二阀门10、第四阀门12均为无流通方向限制的双向控制阀。采用上述的成孔装置,在针对施工大于80m的深长桩时,通过一台全液压钻机就能将泵吸反循环钻进和气举反循环钻进融为一体,既能发挥现有全液压钻机的作用,又可以提高钻进速度,节能,节约人力、物力和搬迁、安装时间。

28.所述真空泵7位于所述砂石泵8的上方并沿钻杆4的竖直方向布置,且真空泵7和砂石泵8通过支架固定在全液压钻机的机架上(图中未示出);所述真空泵7上所连接的前置排浆管61位于所述砂石泵8上所连接的前置排浆管61的上方,且前置排浆管61均通过全液压钻机的机架上的支撑架支撑住(图中未示出),这样能使得真空泵上所连接的前置排浆管吸满时,能同时确保砂石泵上所连接的前置排浆管的泥浆充满。

29.所述真空泵7上所连接的前置排浆管61为透明排浆管,这样能及时观察该前置排浆管内是否充满泥浆,使得操作更为方便,进一步提升钻进效率;真空泵7上所连接的前置排浆管61的直径小于砂石泵8上所连接的前置排浆管61的直径,便于在泵吸反循环时,能及时的将泥浆充满与真空泵7所连接的前置排浆管61,同时也使得泥浆能顺利的从钻杆孔内

抽出至砂石泵8,使得施工效率更为高效。

30.所述风管5上连接有第四阀门12,且所述第四阀门12位于桩孔13的外侧,这样能更便于启闭空压机的进气,同时便于施工工人的泵吸反循环与气举反循环之间的切换操作。

31.所述第三阀门11为单向阀门,且流通路径方向为从砂石泵8往泥浆箱3方向;这样在真空泵吸浆时,能防止泥浆箱内的泥浆吸入至前置排浆管内。

32.一种采用全液压钻机的成孔装置的施工方法,如附图2所示,该施工方法包括如下:

33.s1、对需钻孔的桩孔13进行测量定位放样并护筒埋设;

34.s2、全液压钻机安装并调试;

35.s3、在全液压钻机钻进成孔前,在全液压钻机上安装好成孔装置并调试;

36.s4、当桩孔13的钻进深度小于80米,此时的全液压钻机通过成孔装置并采用泵吸反循环方式进行钻进,当桩孔13的钻进深度达到80米且沉没比达到0.4时,此时的全液压钻机通过成孔装置转为采用气举反循环方式进行钻进,直至达到所需钻进的桩孔13的深度;

37.s5、对桩孔13进行沉渣检验并清孔,如不合格,进行二次清孔直至合格并进入到下一道施工工序。

38.通过采用上述的成孔装置的施工方法,在施工大于80米的深长桩时,通过一台全液压钻机并配合成孔装置就能实现将泵吸反循环和气举反循环之间的切换钻进,来对同一桩孔的成孔,既能发挥现有设备的作用,又可以提高钻进速度,节约人力、物力和搬迁、安装时间;且通过成孔装置所设置的各阀门之间的切换及排浆管与真空泵、砂石泵之间的连接关系,实现一台设备就能在泵吸反循环和气举反循环之间的切换钻进。

39.s3步骤中的通过成孔装置采用的泵吸反循环方式为:首先将钻进中的桩孔13内浆液补满后,关闭第四阀门12、第二阀门10和第三阀门11,打开第一阀门9并开启真空泵7,将桩孔13内的泥浆吸至前置排浆管61并填满位于真空泵7左侧的前置排浆管61,且吸满的瞬间关闭第一阀门9,并打开第二阀门10,再将泥浆通过位于砂石泵8左侧的前置排浆管61,流经砂石泵8后充满位于真空泵7右侧的前置排浆管61,这样目的是解决真空抽水扬程限制问题,因砂石泵是通过增加通过泵体的液体流速达到循环目的,运作前需充满泥浆,如真空泵只通过右侧前置排浆管抽浆,所需扬程太大,无法将泥浆从钻杆孔内抽出至砂石泵,先从左侧前置排浆管将泥浆从钻杆孔内吸上即可解决这个问题;待砂石泵8内充满泥浆时关闭第二阀门10和真空泵7,打开砂石泵8并运转,同时打开第三阀门11,开始进行泵吸反循环。

40.s3步骤中的通过成孔装置采用的气举反循环方式为:关闭第一阀门9和第二阀门10,打开第三阀门11和第四阀门12,启动空压机1,此时空压机1一边将压缩空气送至钻杆4内的气水混合室,一边通过砂石泵8的运转,开始进行气举反循环。

41.本发明不局限于上述实施方式,不论在其形状或材料构成上作任何变化,凡是采用本发明所提供的结构设计,都是本发明的一种变形,均应认为在本发明保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1