一种油气多相分离连续计量装置的制作方法

1.本发明涉及油气计量技术领域,具体涉及一种油气多相分离连续计量装置。

背景技术:

2.油气计量是指对石油和天然气流量的测定。主要分为油井产量计量和外输流量计量两种。油井产量计量是指对单井所生产的油量和生产气量的测定,它是进行油井管理、掌握油层动态的关键资料数据,是进行油藏动态分析的第一手资料,直接影响到油藏开发的方向,因此油气计量的准确性尤为重要。

3.由于受到原油性质、含水量和含气量的差异以及产出液不规律等复杂因素影响,油气计量在实际应用过程中存在结构复杂、通用性差的问题,而间歇来油、少气、来液波动大的油井这个问题尤为凸出,当来液的液量较小时,容易存在计量不准确的问题;当来液的液量较大时,存在控制阀动作时间长、容易漫灌的问题,因此,对于偏远地区来说,每年都需要对单相流量计量仪表进行检定,仪表检定的工作量大,检定过程中无合适替换仪表时就需要停产或不进行计量,影响油井的正常生产秩序。

4.有鉴于此,急需一种油气多相分离连续计量装置,以解决油井连续计过程中间隙来液容易发生溢罐及偏远地区的仪表检定工作量大、影响正常生产秩序的问题。

技术实现要素:

5.本发明所要解决的技术问题是现有油井计量装置容易受多种因素影响、容易发生溢罐及偏远地区的仪表检定工作量大、影响正常生产秩序的问题。

6.为了解决上述技术问题,本发明所采用的技术方案如下:

7.一种油气多相分离连续计量装置,包括:

8.分离罐,其内部设有油气分离元件和水包,所述水包沿所述分离罐的下部设置,所述分离罐的外侧还设有智能磁翻板液位计,所述智能磁翻板液位计的上端和下端分别与所述分离罐内上方的气相空间和所述水包连通;所述分离罐的上部还设有进油管路,下部设有汇流管路,所述进油管路和所述汇流管路上设有进油控制阀和出油控制阀;

9.防溢装置,设置在所述汇流管路上,所述分离罐通过所述防溢装置与所述汇流管路连通;

10.出气管路,分别与所述分离罐的上部和所述汇流管路连通,所述出气管路上设有压液阀;

11.控制柜,所述进油管路与选井装置连接,所述控制柜由plc控制,内置有计量程序,所述控制柜与所述选井装置、所述智能磁翻板液位计、所述进油控制阀、所述出油控制阀和所述压液阀连接,用于选井、数据远传和远程监控。

12.在上述方案中,优选的,所述分离罐的进口沿所述分离罐的切向设置,所述分离元件包括分离伞和挡油帽,所述分离罐的顶部和底部分别设有气体分离出口和液体分离出口。

13.在上述方案中,优选的,所述防溢装置为倒置的u型管,所述u型管的进口端和出口端分别与所述分离罐的下端和所述汇流管路连通。

14.在上述方案中,优选的,所述分离罐上还设有排污管,所述排污管与所述分离罐的底部连通,所述排污管上设有分离罐排污阀。

15.在上述方案中,优选的,还包括:

16.撬块,所述分离罐通过分离罐支架安装在所述撬块的顶面上,所述防溢装置和所述汇流管路通过管道安装架固定在所述撬块上。

17.在上述方案中,优选的,所述控制柜还内置压力和温度补偿程序,根据所述压力变送器和所述温度变送器获取的压力和温度数据进行压力和温度补偿,配合计量程序测定气体产量。

18.在上述方案中,优选的,所述水包内设有防冻液。

19.与现有技术相比,本发明提供的油气多相分离连续计量装置,通过与分离罐连通的智能磁翻板液位计测量分离罐内的液位变化对液相流量进行计量,并通过出气管路上的压液阀控制分离罐内的压力变化情况,对气相流量进行计量,从而实现液体流量和气体流量的分别计量。在此过程中,无需单独设置气体流量计量装置,大大降低了油气计量设备的结构复杂程度并节约了计量设备占用的空间,具有降低计量成本、提高计量效率的优点,同时现场无需对单相仪表进行检定,只需将检定好的压力仪表进行替换即可。

20.汇流管路上设置防溢装置,可有效解决计量过程中因来液过大导致的油液漫罐、溢罐问题,从而提高油气计量结果的准确性。

21.在本发明中,控制柜与智能磁翻板液位计、进油控制阀、出油控制阀、压液阀连接,可实现自动选井、数据远传和远程监控,提高了油气计量的智能化和自动化程度,降低了工作人员的工作强度,提高了对于计量数据的记录和监控效率。

附图说明

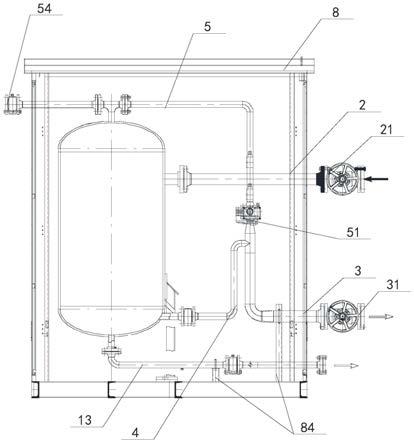

22.图1为本发明中油气多相分离连续计量装置的主视图;

23.图2为本发明中油气多相分离连续计量装置的侧视图;

24.图3为本发明中油气多相分离连续计量装置的俯视图;

25.图4为本发明中汇流管路的俯视图;

26.图5为本发明中排污管的俯视图。

27.其中,图1至图5中各部件名称与附图标记之间的对应关系如下:

28.分离罐1,进油管路2,汇流管路3,防溢装置4,出气管路5,进油控制阀21,出油控制阀31,水包12,智能磁翻板液位计7,排污管13,分离罐排污阀131,压液阀51,压力变送器52,温度变送器53,安全阀口54,计量站外壳8,撬块底座81,支撑架82,分离罐支架83,管道支架84,控制柜85,防爆加热装置86。

具体实施方式

29.本发明提供了一种油气多相分离连续计量装置,结构简单,操作方便,有效解决了油气计量过程中的溢罐问题,大大提高了油气计量的方便程度和计量效率以及计量结果的准确度。下面结合说明书附图和具体实施方式对本发明做出详细说明。

30.如图1、图2和图3以及图4所示,本发明提供的油气多相分离连续计量装置,包括分离罐1,分离罐1上设有进油管路2和汇流管路3,还包括设置在分离罐1上的防溢装置4和出气管路5。

31.分离罐1内设有油气分离元件,油气分离元件为分离伞和挡油帽,分离罐的进口沿分离罐1的切向设置,使油液沿分离罐1的切向进入,从而提高油液在分离罐1内的分离效果。分离罐1的顶部和底部分别设有气体分离出口和液体分离出口。进油管路2和汇流管路3上分别设有进油控制阀21和出油控制阀31。

32.分离罐1内还设有水包12,水包12沿分离罐1的下部设置,分离罐1的外侧设有智能磁翻板液位计7,智能磁翻板液位计7的上端与分离罐1的上部连通,智能磁翻板液位计7的下端与水包12连通,在分离罐1的液位发生变化时,水包12内的水与智能磁翻板液位计7配合,用以显示分离罐1的液位变化。

33.如图5所示,分离罐1上还设有排污管13,排污管13与分离罐1的底部连通,排污管13上设有分离罐排污阀131,用于将分离罐1内的污垢排出。

34.防溢装置4设置在汇流管路3上,防溢装置4为倒置的u型管,u型管的进口端和出口端分别与分离罐1的下端和汇流管路3连接。

35.出气管路5分别与分离罐1的上部和汇流管路3连通,出气管路5与汇流管路3的连接端设置在防溢装置4的出口侧,使汇流管路3与分离罐1形成一个连通器。出气管路5上设有压液阀51,通过压液阀51可调节出气管路5与汇流管路3的通断情况。出气管路5上还设有用于记录压力和温度数据的压力变送器52和温度变送器53。出气管路5的出口端设有安全阀54,用于控制出气管路5的出气情况。

36.油气多相分离连续计量装置设置在计量站外壳8内,计量站外壳8包括撬块底座81以及设置在撬块底座81上的支撑架82,分离罐1通过分离罐支架83安装在撬块底座81的顶面上,防溢装置4和汇流管路3通过管道支架84固定在撬块底座81上。支撑架82上安装有挡风板。

37.计量站外壳8内还设有控制柜85。进油管路2与选井装置(图中未画出)连接,控制柜85由plc控制,内置有计量程序,控制柜85与选井装置、智能磁翻板液位计7、压力变送器52和温度变送器53以及压液阀51连通,用于进行选井、计量、数据处理、数据远传和远程监控。控制柜85还内置压力和温度补偿程序,根据压力变送器52和温度变送器53获取的压力和温度数据进行压力和温度补偿,配合计量程序测定气体产量。

38.水包12内设有防冻液,计量站外壳内还设有防爆加热装置86,防爆加热装置86设置在分离罐1的一侧,用于防止温度过低影响计量装置的正常运行。

39.本发明的工作过程如下:

40.油井的原油通过进油管路2进入到分离罐1内,通过分离罐1内的旋流器进行气液两相的分离,由于分离罐1与智能磁翻板液位计7的上部和下部保持连通,组成连通器,分离罐1内的液柱压力会通过水包12传递到智能磁翻板液位计7内,使两液柱压力平衡,因此,当分离罐内液柱上升到一定高度时,智能磁翻板液位计7内水柱也相应上升一定高度。但由于原油、防冻剂密度不同,分离罐1内液柱和智能磁翻板液位计7中的水柱上升高度也不相同。根据智能磁翻板液位计7内水柱高度,计算出分离罐1内液柱上升高度,并结合控制柜85记录的智能磁翻板液位计7内水柱上升高度所需时间,则可计算出分离罐1内液柱重量,即可

求出该井日产量。

41.当需要对气体进行计量时,分离罐1内的液位达到最高时,控制柜85控制出气管路5上的压液阀51关闭,使分离罐1内气体不断累积,分离罐1内气压增大,推动分离罐1内的液位不断下移。此时,由于压液阀51关闭,分离罐1与智能磁翻板液位计7不能构成连通器,随分离罐1内液位下移,磁翻板液位计7中液位上移。当分离罐1内液位下移到最低位时,根据最高位至最低位所需时间,可计算出分离罐1内的气体体积流量。

42.控制柜85采用plc控制,内置温度和压力的自补偿程序,根据出气管路5上的压力变送器52和温度变送器53获取的压力和温度数据,可根据工况温度、压力等参数对流量进行修正,从而确保计量结果的准确性。

43.现有技术相比,本发明提供的油气多相分离连续计量装置仅通过分离罐、智能磁翻板液位计和出气管路以及设置在出气管路上的压液阀即可实现对油井的油气流量的计量,结构简单,操作方便,通过控制柜进行控制,提高了计量的智能化程度和自动化程度。计量装置在汇流管路上设置防溢装置,并通过出气管路与分离罐形成一个连通器,从而在单井来液过大时,保持分离罐与防溢装置的液位相同,从而有效避免油液溢出分离器发生事故。

44.本发明中,控制柜采用plc控制,与出气管路上的压力变送器和温度变送器连接,并内置有自补偿程序,可根据不同工况对计量结果进行自动补偿,从而确保计量装置在各工况下的精准计量。

45.本发明并不局限于上述最佳实施方式,任何人应该得知在本发明的启示下做出的结构变化,凡是与本发明具有相同或相近的技术方案,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1