油气分层注采一体化工艺管柱及其注采方法与流程

本技术属于油气注采管柱,尤其涉及一种油气分层注采一体化工艺管柱及其注采方法。

背景技术:

1、储气库是将商品天然气重新注入地下空间而形成的一种人工气田或气藏,利用枯竭的气层或油层而建设,是最常用、最经济的一种地下储气形式,具有造价低、运行可靠的特点。

2、但在实际生产工作当中,对上层为气层,下层为油层的地下空间进行注气时,通常会存在下层油层还未枯竭的情况,因此,在注入天然气前,需要对底层的油层进行开采,待底层的油层开采完成后,再将天然气注入油层当中进行储存,由于油层的开采过程需要大量的时间,难免影响到天然气的注入效率。

技术实现思路

1、本技术旨在至少能够在一定程度上解决现有管柱在对上层为气层,下层为油层的地下空间注气时的注气效率较低的技术问题。为此,本技术提供了一种油气分层注采一体化工艺管柱及其注采方法。

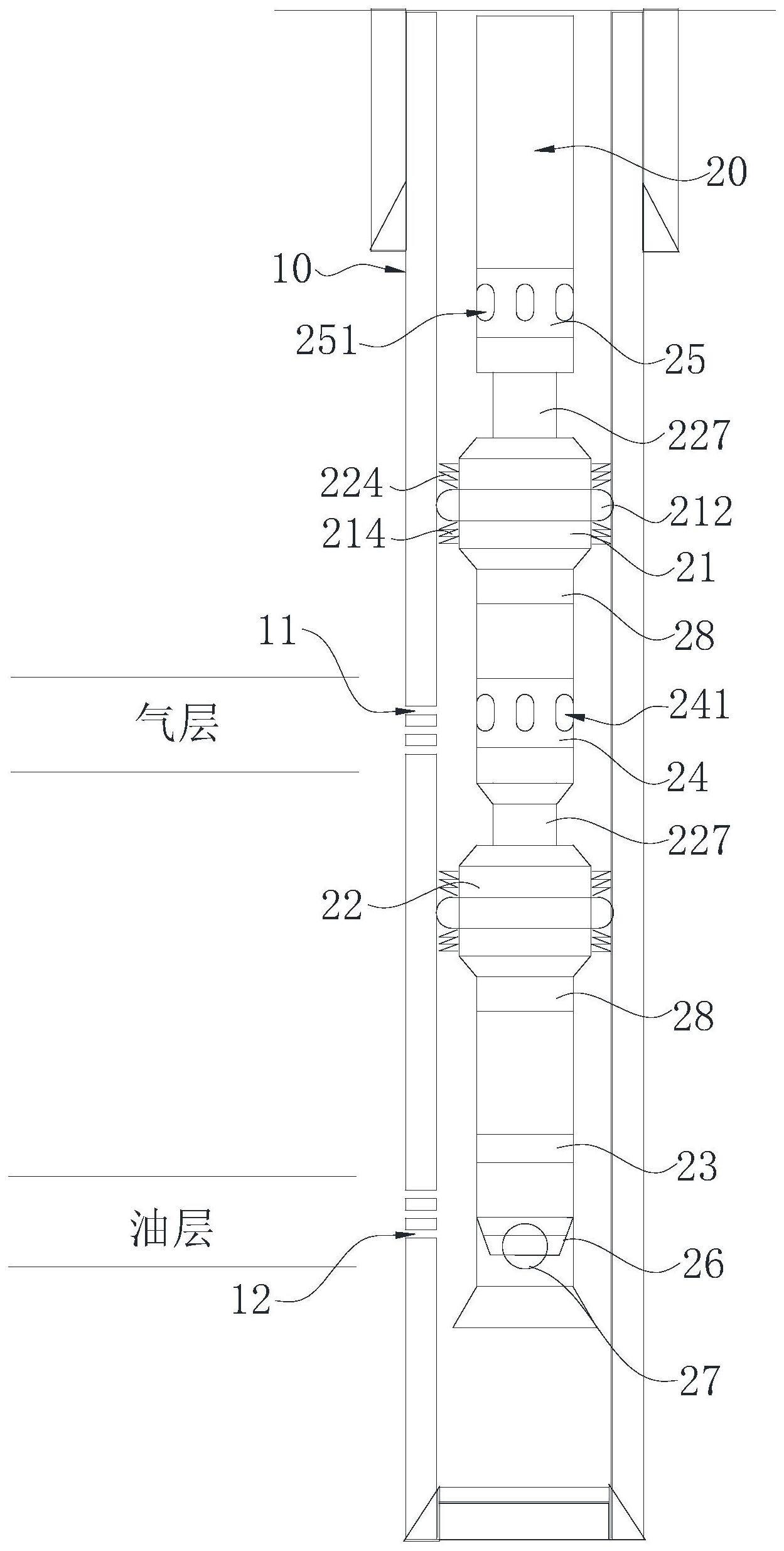

2、本技术实施例提供的一种油气分层注采一体化工艺管柱,所述工艺管柱包括:

3、套管,所述套管的表面开设有第一注气口和第二注气口;

4、管柱,所述管柱插设于所述套管的内部,所述管柱由上至下依序设置有第一密封封隔器、第二密封封隔器和坐落短接,所述第一密封封隔器位于所述第一注气口的上方,所述第二密封封隔器位于所述第一注气口和所述第二注气口之间,所述坐落短接用于供堵塞器再所述管柱内进行安装,所述管柱的表面开设有第一通孔,所述第一通孔位于所述第一密封封隔器和所述第二密封封隔器之间。

5、在一些实施例中,所述第一密封封隔器和所述第二密封封隔器均包括:

6、固定筒,所述固定筒的两端固定于所述管柱上;

7、胶筒,所述胶筒套设于所述固定筒的表面并与所述套管的内侧面贴合;

8、第一挤压筒,所述第一挤压筒套设于所述固定筒的表面并轴向挤压所述胶筒;

9、第一卡接筒,所述第一卡接筒位于所述第一挤压筒的一侧,所述第一卡接筒的外侧面与所述套管的内侧面卡接。

10、在一些实施例中,所述第一密封封隔器和所述第二密封封隔器还包括液压活塞液压活塞,所述液压活塞包括:

11、抵接件,所述抵接件套设于所述固定筒的表面并位于所述第一挤压筒的一侧,所述第一挤压筒远离所述胶筒的一端设置有第一扩张斜面,所述第一卡接筒的一端位于所述第一扩张斜面上,所述第一卡接筒的另一端与所述抵接件相抵;

12、第一固定件,所述固定筒的表面开设有第一液压口,所述第一固定件套设于所述固定筒的表面并固定于所述第一液压口远离所述第一卡接筒的一侧;

13、第一驱动筒,所述第一驱动筒套设于所述固定筒的表面并位于所述第一液压口靠近所述第一卡接筒的一侧;

14、密封件,所述密封件固定于所述第一驱动筒的外侧面上并朝所述第一固定件的方向延伸,且所述密封件的内侧面与所述密封件和所述第一固定件密封贴合。

15、在一些实施例中,所述液压活塞还包括:

16、第二驱动筒,所述固定筒的表面开设有第二液压口,所述第二液压口位于所述第一液压口和所述抵接件之间,所述第二驱动筒套设于所述固定筒的表面并位于所述第二液压口靠近所述第一卡接筒的一侧,且所述第二驱动筒与所述第一驱动筒固定连接;

17、第二固定件,所述第二固定件固定于所述固定筒的表面并位于所述第二液压口远离所述第一卡接筒的一侧,且所述第二固定件的外侧面与所述第一驱动筒的内侧面密封贴合。

18、在一些实施例中,所述固定筒的外侧面设置有棘齿,所述第一挤压筒和所述抵接件均通过所述棘齿和所述固定筒卡接。

19、在一些实施例中,所述第一密封封隔器和所述第二密封封隔器还包括:

20、第二挤压筒,所述第二挤压筒套设于所述固定筒的表面并与所述胶筒的另一端相抵,所述第二挤压筒;所述第二挤压筒远离所述胶筒的一端设置有第二扩张斜面;

21、第二卡接筒,所述第二卡接筒的一端位于所述第二扩张斜面上,所述第一卡接筒的另一端与所述固定筒的表面相抵。

22、在一些实施例中,所述第一密封封隔器和所述第二密封封隔器还包括:

23、两个膨胀隔环,两个所述膨胀隔环均套设于所述固定筒的表面,其中一个所述膨胀隔环位于所述第一挤压筒和所述胶筒之间,另一个所述膨胀隔环位于所述第二挤压筒和所述胶筒之间。

24、在一些实施例中,所述第一密封封隔器和所述第二密封封隔器还包括:

25、密封短管,所述密封短管的下端套设于所述固定筒的上端并与所述固定筒螺纹连接;

26、插入密封管,所述插入密封管的下端从所述密封短管的上端插入所述密封短管的内部并与所述密封短管螺纹连接。

27、在一些实施例中,所述管柱还包括第一循环滑套,所述第一循环滑套包括:

28、外套筒,所述外套筒的两端分别固定于所述管柱上,所述外套筒的内部设置有行程槽,所述第一通孔设置于所述外套筒的表面并所述行程槽连通;

29、内滑筒,所述内滑筒滑动连接于所述行程槽内并与所述行程槽的内壁密封贴合,所述内滑筒的表面设置有进气通槽,所述进气通槽随所述内滑筒的滑动而与所述第一通孔连通。

30、在一些实施例中,所述管柱还包括与所述第一循环滑套结构相同的第二循环滑套,所述第二循环滑套通过所述外套筒固定于所述第一密封封隔器远离所述第一循环滑套的一侧,所述第二循环滑套的表面设置有第二通孔。

31、在一些实施例中,所述第二循环滑套的安装方向与所述第一循环滑套的安装方向相反,所述进气通槽偏离所述内滑筒的中心。

32、在一些实施例中,所述内滑筒的内侧面设置有第一钩槽和与所述第一钩槽对称设置的第二钩槽,所述第一钩槽和所述第二钩槽分别位于所述进气通槽的两侧,所述第一钩槽和所述第二钩槽靠近所述内滑筒的端部的侧壁均与所述第一钩槽的底壁垂直设置,所述第一钩槽和所述第二钩槽的另一侧壁朝远离所述内滑筒的端部的方向倾斜设置。

33、在一些实施例中,所述行程槽的两侧壁上设置有朝远离所述行程槽的方向延伸的按压斜面。

34、在一些实施例中,所述行程槽的内壁设置有环形槽,所述环形槽位于所述第一通孔的一侧并与所述第一通孔连通,所述进气通槽随所述内滑筒的滑动而与所述环形槽连通。

35、在一些实施例中,所述外套筒和所述内滑筒之间设置有密封圈,所述密封圈位于所述环形槽的两侧。

36、在一些实施例中,所述内滑筒的外侧面设置有锁紧凸起,所述外套筒的内侧面设置有与所述锁紧凸起适配的锁紧凹槽,所述进气通槽和所述第一通孔连通时,所述锁紧凸起卡接于所述锁紧凹槽内。

37、本技术实施例至少具有如下有益效果:

38、工作时,首先将套管下入地下空间一定深度,以使第一注气口对准上部的气层,第二注气口对准下部的油层,然后将管柱插入套管的内部,并使第一密封封隔器位于第一注气口的上方,第二密封封隔器位于第二注气口的上方,同时投球打压并注入液体使第一密封封隔器和第二密封封隔器稳固于套管内侧面并将套管进行密封;再对第一密封封隔器上方的套管与管柱之间注入保护液后,关闭第一通孔,进行油层的一次开采,油层内的油体将从第二注气口处进入到套管内,并从管柱的下口进入到管柱内,利用自身的能量从管柱内喷出,当油体喷出一定量后,由于自身能量减小,将无法从管柱内喷出。

39、此时,将堵塞器下入至坐落短接处,以将管柱进行密封,使得油体无法从堵塞器处通过,以对油层的能量进行储存,在油层储存能量的同时,打开第一通孔,并向管柱内注入天然气,天然气将从第一通孔并通过第一注气口进入气层中,实现气层对天然气的储存,当油层的能量储存至一定程度后,将第一通孔密封,并将堵塞器取出,以使油体从管柱内喷出;当油体由于能量不足无法从管柱内喷出时,再次下入堵塞器至坐落短接处并重复以上动作,直至油层能量耗尽,油体无法从管柱内喷出;重复以上动作,以至最后一次取出堵塞器,油体无法从管柱内喷出时,最终实现对油层内油体的开采;然后再打开第一通孔,对上层气层和下层油层同时注气。通过该工艺管柱的设置,可利用在储存下层油层能量的时段,对上层气层的注气,有效节省注气过程所用时间,提升天然气的注气效率。

40、本技术实施例提供的一种油气分层注采一体化工艺管柱的注采方法,包括以下步骤:

41、s100:将所述工艺管柱下入地下空间一定深度,以使第一注气口对准上部的气层,第二注气口对准下部的油层;

42、s200:向管柱内投球打压以使第一密封封隔器和第二密封封隔器稳固于套管内侧面并将套管进行密封;

43、s300:利用油层自身能量使油体从管柱内喷出,直至油层能量耗尽,油体无法从管柱内喷出;

44、s400:将堵塞器下入至坐落短接处,将管柱密封,以对油层的能量进行储存;

45、s500:打开第一通孔,向管柱内注入天然气,使天然气进入气层中;

46、s600:一段时间后,关闭第一通孔,取出堵塞器,使油层利用储存的能量使油体从管柱内喷出,直至油层能量耗尽,油体无法从管柱内喷出;

47、s700:重复若干次所述步骤s400至所述步骤s600;直至最后一次取出堵塞器时,油体无法从管柱内喷出;

48、s800:打开第一通孔,对上层气层和下层油层同时注气。

49、本技术实施例至少具有如下有益效果:

50、通过该工艺管柱的注采方法,可利用在储存下层油层能量的时段,对上层气层的注气,有效节省注气过程所用时间,提升天然气的注气效率。

- 还没有人留言评论。精彩留言会获得点赞!