一种倾斜厚煤层卸压瓦斯靶向抽采技术方法

1.本发明涉及煤矿安全生产技术领域,具体涉及一种倾斜厚煤层卸压瓦斯靶向抽采技术方法。

背景技术:

2.煤层瓦斯既是灾害性气体也是煤矿特有的资源,实现煤层开采过程的瓦斯高效抽采,可防治瓦斯灾害,减少环境污染,增加能源利用率,达到矿井安全生产、环境保护、新能源供给等多重效果。然而,由于我国大部分煤层赋存并非均匀平缓,倾斜厚煤层普遍存在,同时煤层渗透率较低,本煤层预抽瓦斯效果欠佳。因此,开展倾斜厚煤层采动卸压瓦斯靶向抽采是治理瓦斯灾害、利用瓦斯资源的主要手段之一。

3.目前对倾斜厚煤层开采,瓦斯涌出量预测及变化规律尚缺乏足够的认识,由于倾斜厚煤层采动引起的岩层垮落形态有别于近水平及缓倾斜煤层,加之岩层地质条件的复杂性、岩体本身的不可透视性以及瓦斯流动的不可完全控制性,导致卸压瓦斯抽采靶向区的演化规律及辨识方法尚不明晰,亟待开发与之相关的关键理论与技术。

技术实现要素:

4.基于此,本发明提供了一种倾斜厚煤层卸压瓦斯靶向抽采技术方法,以解决现有技术中倾斜厚煤层瓦斯抽采技术选择方法不当、抽采技术关键参数设置不合理导致抽采效率不佳以及耗费人力、物力、财力大等问题。

5.为实现上述目的,本发明提供了一种倾斜厚煤层卸压瓦斯靶向抽采技术方法,其包括以下步骤:

6.s1,根据倾斜厚煤层的工作面开采采动覆岩裂隙演化规律,建立卸压瓦斯靶向区:将冒落带高度以下区域定义为低层位靶向区,将冒落带与裂隙带交界区域定义为中层位靶向区,以及将裂隙带发育高度以下区域定义为高层位靶向区;

7.s2,结合倾斜厚煤层工作面的瓦斯涌出量大小及各层位靶向区裂隙演化特征,建立各层位靶向区中卸压瓦斯抽采方式的选择依据,分别为:

8.当倾斜厚煤层工作面的瓦斯涌出量不超过预设值a时,采用插管或埋管的方式抽采层位最低的低层位靶向区内的瓦斯;

9.当倾斜厚煤层工作面的瓦斯涌出量大于预设值b时,采用高抽巷抽采层位最高的高层位靶向区内的瓦斯,同时,埋管辅助抽采低层位靶向区内的瓦斯;

10.当倾斜厚煤层工作面的瓦斯涌出量在预设值a与b之间时,采用常规高位钻孔抽采层位相对较高的中层位靶向区内的瓦斯,同时,埋管辅助抽采低层位靶向区内的瓦斯;

11.s3,对各层位靶向区中卸压瓦斯抽采方式中的布置参数进行调整,通过比对,以确定最佳布置参数,布置参数包括:低层位靶向区中埋管最佳深度,中层位靶向区中高位钻孔最佳抽采负压,以及高层位靶向区中高抽巷最佳平距、垂距、负压;

12.s4,获取倾斜厚煤层工作面的瓦斯涌出量,选取与之对应的卸压瓦斯抽采方式及

最佳布置参数,对相应层位靶向区进行卸压瓦斯靶向抽采。

13.作为本发明的进一步优选技术方案,步骤s1中,利用物理相似模拟实验分析得到倾斜厚煤层的工作面开采采动覆岩裂隙演化规律,以找出裂隙带、冒落带高度,以及根据垮落覆岩边界砌体梁结构岩体的延伸趋势后得到靶向区左右边界,从而建立卸压瓦斯靶向区。

14.作为本发明的进一步优选技术方案,所述物理相似模拟实验具体包括以下步骤:

15.s101,根据倾斜厚煤层工作面上覆岩层的物理力学性质进行分层划分,同时确定模拟实验模型的相似比,按预设相似比搭建物理相似模拟实验模型,该相似比包括:

16.(1)几何相似常数:为几何尺度的相似比例,式中:

17.α

l

为几何相似常数,l

p

为现场岩层尺寸,lm为试验模拟中岩层尺寸;

18.(2)容重相似常数:试验原型与实验模型材料的密度之比,式中:

19.γ

p

为覆岩岩层材料密度,γm为实验模拟岩层材料密度;

20.(3)应力相似常数:覆岩应力的相似比例,式中:

21.σ

p

为原型材料应力,σm为模型材料应力;

22.(4)强度相似常数:根据强度常数与应力相似常数之间的关系,得到αe=α

σ

,

23.式中:αe:为强度相似常数;

24.(5)泊松比:α

μ

=1。

25.s102,根据现场各岩层物理力学性质来并通过相似比确定实验中各模拟岩层的物理力学性质,选择合适配比的实验材料;

26.s103,模拟实验模型中,根据铺设岩层的抗压强度选择配比实验材料,结合模型的大小,逐层计算各分层材料的用量,相似材料配比计算步骤如下:

27.(1)计算模拟实验模型中每个岩层中所有材料的总质量g(kg),即

28.g=(lwhγm×

103)/g

ꢀꢀ

(1)

29.式中:γm—模型材料的容重;

30.g—重力加速度,g=9.8n/kg;

31.l、w、h—模型长度、宽度、高度,m;

32.(2)计模拟实验模型中每层中需要某种材料的质量mi(kg),即

33.mi=g

×ri

ꢀꢀ

(2)

34.式中:ri——某种材料在每一层中的比例。

35.s104,按已计算好的模拟实验模型中各分层材料所需量,称出相应质量的配料,通过加水混合搅拌,制得模拟岩石层,各模拟岩石层逐层叠合并夯实,同时保持各层符合上述要求的容重;

36.s105,待模拟实验模型风干后进行模拟开采,观测开采过后的上覆岩层裂隙演化规律,根据相似比,从而找到倾斜厚煤层的工作面开采采动覆岩裂隙演化规律。

37.作为本发明的进一步优选技术方案,步骤s2中,预设值a为10m3·

min-1

,预设值b为

25m3·

min-1

。

38.作为本发明的进一步优选技术方案,步骤s3中,通过数值模拟的方法对各层位靶向区中卸压瓦斯抽采方式中的布置参数进行调整,数值模拟的方法具包括以下步骤:

39.(1)根据倾斜厚煤层的工作面布置尺寸、采空区尺寸,以及物理模拟得到的裂隙带、冒落带高度建立几何模型;

40.(2)利用gambit生成基本模型,采用t-grid对几何模型进行网格划分;

41.(3)利用fluent数值模拟软件对不同布置参数下卸压瓦斯抽采效果进行分析比对,以找出最佳布置参数。

42.作为本发明的进一步优选技术方案,所述瓦斯涌出量为绝对瓦斯涌出量。

43.作为本发明的进一步优选技术方案,步骤s4中,获取倾斜厚煤层工作面的瓦斯涌出量包括以下步骤:

44.(1)根据倾斜厚煤层工作面瓦斯涌来源,分别获取:机采煤体瓦斯涌出量、放顶煤体瓦斯涌出量、工作面煤体瓦斯涌出量、采空区瓦斯涌出量,以及邻近层瓦斯涌出量;

45.(2)将机采煤体瓦斯涌出量、放顶煤体瓦斯涌出量、工作面煤体瓦斯涌出量、采空区瓦斯涌出量,以及邻近层瓦斯涌出量进行求和,得到的瓦斯涌出总量作为相对瓦斯涌出量;

46.(3)统计采煤工作面一天可以生产的煤的重量,以及瓦斯涌出不均衡系数值,根据公式计算得到绝对瓦斯涌出量:

47.b=n*m*f/t

48.式中,b:绝对瓦斯涌出量,单位m3/min;n:相对瓦斯涌出量,单位m3/t;m:一天生产的煤的重量,单位t;f:瓦斯涌出不均衡系数值,为最大绝对瓦斯涌出量与平均绝对瓦斯涌出量的比值;t:一天的时间,单位min。

49.本发明的倾斜厚煤层卸压瓦斯靶向抽采技术方法,通过采用上述技术方案,使得本发明可实现卸压瓦斯抽采靶向区的准确划分,可以保证抽采时空协调,既有利于提高卸压瓦斯抽采效率,降低工作面瓦斯超限事故发生的可能性,也可以减少因卸压瓦斯抽采技术方法选择或设计布置参数不当导致人力、物力、财力浪费情况的发生,无论是对安全生产,还是对增加经济效益和社会效益,都具有十分重要的理论意义和实践价值。

附图说明

50.下面结合附图和具体实施方式对本发明作进一步详细的说明。

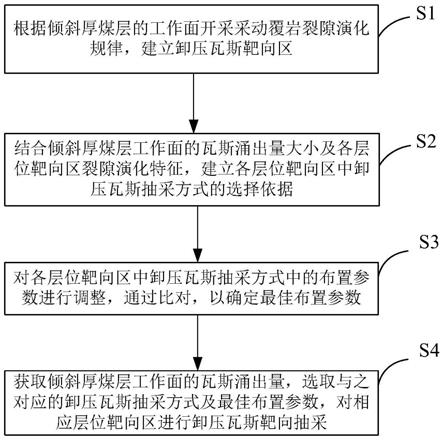

51.图1为倾斜厚煤层卸压瓦斯靶向抽采技术方法的流程图;

52.图2为卸压瓦斯抽采靶向区分布示意图;

53.图3为倾斜厚煤层的工作面瓦斯抽采效果的曲线图;

54.图4为上隅角及回风巷瓦斯浓度变化的曲线图。

55.本发明目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

56.下面将结合附图以及具体实施方式,对本发明做进一步描述。较佳实施例中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等用语,仅为便于叙述的明了,而非用以限定

本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

57.本发明针对兖矿新疆能化有限公司硫磺沟煤矿(4-5)06(以下简称(4-5)06)综放工作面4-5煤层赋存特征,结合(4-5)06工作面回采布置方式,开展倾斜厚煤层采动卸压瓦斯靶向抽采关键技术研究,对(4-5)06工作面回采期间,工作面瓦斯涌出量、靶向区时空演化、靶向区卸压瓦斯抽采技术选择方法开展重点研究,提出了一种倾斜厚煤层卸压瓦斯靶向抽采技术方法,以保证(4-5)06工作面的安全、高效生产。

58.如图1所示,本发明的倾斜厚煤层卸压瓦斯靶向抽采技术方法,包括以下步骤:

59.步骤s1,根据倾斜厚煤层的工作面开采采动覆岩裂隙演化规律,建立卸压瓦斯靶向区:将冒落带高度以下区域定义为低层位靶向区,将冒落带与裂隙带交界区域定义为中层位靶向区,以及将裂隙带发育高度以下区域定义为高层位靶向区。

60.步骤s1中,利用物理相似模拟实验分析得到倾斜厚煤层的工作面开采采动覆岩裂隙演化规律,以找出裂隙带、冒落带高度,以及根据垮落覆岩边界砌体梁结构岩体的延伸趋势后得到靶向区左右边界,从而建立卸压瓦斯靶向区。

61.物理相似模拟实验具体包括以下步骤:

62.s101,根据倾斜厚煤层工作面上覆岩层的物理力学性质进行分层划分,同时确定模拟实验模型的相似比,按预设相似比搭建物理相似模拟实验模型;

63.(4-5)06工作面上覆岩层的具体物理学性质如下表所示。

64.表1(4-5)06工作面煤岩层的物理力学性质

[0065][0066]

在应用相似理论的过程中,根据研究对象确定模拟实验中模型的相似比,该相似比包括:

[0067]

(1)几何相似常数:为几何尺度的相似比例,本次实验结合实验室条件选择几何相似为100,式中:

[0068]

α

l

为几何相似常数,l

p

为现场岩层尺寸,lm为试验模拟中岩层尺寸;

[0069]

(2)容重相似常数:试验原型与实验模型材料的密度之比,本次实验以河沙为骨架,石膏为胶结剂,容重相似常数α

γ

取值1.5,式中:

[0070]

γ

p

为覆岩岩层材料密度,γm为实验模拟岩层材料密度;

[0071]

(3)应力相似常数:覆岩应力的相似比例,应力相似比为几何相似比与容重相似比的乘积,因此选择150,式中:

[0072]

σ

p

为原型材料应力,σm为模型材料应力;

[0073]

(4)强度相似常数:根据强度常数与应力相似常数之间的关系,得到αe=α

σ

=150,

[0074]

式中:αe:为强度相似常数;

[0075]

(5)泊松比:α

μ

=1。

[0076]

结合(4-5)06工作面,其模拟实验中模型的相似常数表如表2所示:

[0077]

表2相似常数表

[0078][0079]

s102,根据现场各岩层物理力学性质来并通过相似比确定实验中各模拟岩层的物理力学性质,选择合适配比的实验材料;

[0080]

根据相似比,求得模拟实验中模拟岩体的物理力学性质参数,如表3所示:

[0081]

表3模型煤岩层的物理力学性质

[0082][0083]

依据相似材料的性质及模型的特点,按照1:100的相似比,即1cm的实验模拟岩层可相当于实际开采条件中的1m厚度的岩层。实验模型选取的相似实验材料中岩层是以沙子为骨料,煤灰作为煤层铺设使用,一般与沙子对半作为煤层的骨料,石膏、大白粉为胶凝剂。

[0084]

s103,模拟实验模型中,根据铺设岩层的抗压强度选择配比实验材料,结合模型的大小,逐层计算各分层材料的用量,相似材料配比计算步骤如下:

[0085]

(1)计算模拟实验模型中每个岩层中所有材料的总质量g(kg),即

[0086]

g=(lwhγm×

103)/g

ꢀꢀ

(1)

[0087]

式中:γm—模型材料的容重,此处γm=15.7kn/m3;

[0088]

g—重力加速度,g=9.8n/kg;

[0089]

l、w、h—模型长度、宽度、高度,m;

[0090]

物理相似模拟实验模型的长度为2.241m,宽度为0.156m,每一层的模拟岩层高度为0.01m,所以每一层的实验材料总质量应该为:

[0091]

g=(2.241

×

0.156

×

0.01

×

15.7

×

103)/9.8≈5.6kg

[0092]

(2)计模拟实验模型中每层中需要某种材料的质量mi(kg),即

[0093]

mi=g

×ri

ꢀꢀ

(2)

[0094]

式中:ri——某种材料在每一层中的比例,由配比号计算确定。

[0095]

设配比号为xy(10-y),则其模型中砂子比例为石膏比例为大白粉比例为计算求得各分层材料用量结果见表4:

[0096]

表4物理相似模拟实验配比表

[0097][0098][0099]

s104,按已计算好的模拟实验模型中各分层材料所需量,称出相应质量的配料,通过加水混合搅拌,制得模拟岩石层,各模拟岩石层按次序逐层叠合并夯实,同时保持各层符合上述要求的容重;

[0100]

每一层模拟岩石层做好后,需用壁刀在其表面每隔10mm划上岩石自然裂隙,再在其表面均匀的撒上一层云母粉以模拟层面,再次用壁刀将表面抹平。

[0101]

s105,待模拟实验模型风干后进行模拟开采,观测开采过后的上覆岩层裂隙演化规律,根据相似比,从而找到倾斜厚煤层的工作面开采采动覆岩裂隙演化规律。

[0102]

最终物理模拟实验结果:根据底部覆岩垮落堆积情况明显比更高层位覆岩混乱的特点,得到(4-5)06工作面冒落带高度约为18m,裂隙带高度约为60m。根据垮落覆岩边界砌体梁结构岩体的延伸趋势,得到靶向区左右边界,其宽度大为10~15m。

[0103]

如图2所示,根据上述结果划分卸压瓦斯靶向区,将冒落带高度以下区域定义为低层位靶向区,即垂直煤层底板向上0m~8m高度的范围;将冒落带与裂隙带交界区域定义为中层位靶向区,即垂直煤层底板向上8m~20m高度的范围;将裂隙带发育高度以下区域定义为高层位靶向区,即垂直煤层底板向上20m~60m高度的范围。

[0104]

步骤s2,结合倾斜厚煤层工作面的瓦斯涌出量大小及各层位靶向区裂隙演化特征,建立各层位靶向区中卸压瓦斯抽采方式的选择依据,如表5所示:

[0105]

表5各层位靶向区采动卸压瓦斯抽采方法选择依据

[0106][0107]

当倾斜厚煤层工作面的瓦斯涌出量不超过10m3·

min-1

时,采用插管或埋管的方式抽采层位最低的低层位靶向区内的瓦斯,埋管抽采正常工作时抽采纯量可以达到2m3/min,剩余的瓦斯在工作面1500m3·

min-1

风流的稀释作用下,可以将工作面及上隅角瓦斯浓度维持在0.5%左右,远低于《煤矿安全规程》所规定的1%;

[0108]

当倾斜厚煤层工作面的瓦斯涌出量大于25m3·

min-1

时,采用高抽巷抽采层位最高的高层位靶向区内的瓦斯,同时,埋管辅助抽采低层位靶向区内的瓦斯,高抽巷正常工作时可以解决绝大部分瓦斯,再辅以埋管抽采,同样能保证工作面及上隅角瓦斯浓度不超限;

[0109]

当倾斜厚煤层工作面的瓦斯涌出量在10m3·

min-1

与25m3·

min-1

之间时,采用常规高位钻孔抽采层位相对较高的中层位靶向区内的瓦斯,同时,埋管辅助抽采低层位靶向区内的瓦斯,高位钻孔正常工作时抽采纯量可以维持在10~15m3/min的水平,加上埋管进行辅助抽采,同样能保证工作面及上隅角瓦斯浓度不超限。

[0110]

步骤s3,对各层位靶向区中卸压瓦斯抽采方式中的布置参数进行调整,通过比对,以确定最佳布置参数,布置参数包括:低层位靶向区中埋管最佳深度,中层位靶向区中高位钻孔最佳抽采负压,以及高层位靶向区中高抽巷最佳平距、垂距、负压。

[0111]

1)低层位靶向区埋管最佳深度的确定,包括以下步骤:

[0112]

(1)几何模型的建立

[0113]

以(4-5)06主采工作面为背景,对工作面(倾斜厚煤层的工作面开)、采空区整体进行简化,主要模拟参数为:u型通风,瓦斯涌出量8~10m3/min,风量1500m3/min。由于在水平

方向上,沿综采工作面走向从上隅角往采空区深部瓦斯浓度逐渐增加,离工作面越远瓦斯浓度越大,工作面10~20m是瓦斯浓度变化幅度较大的区域,因此选择埋管深度分别为5、15、25m来作为埋管深度的变量。

[0114]

(2)网格划分

[0115]

利用gambit生成基本模型,模型采用t-grid进行网格划分,模型划分单元22880个,节点23222个。

[0116]

(3)埋管深度分析

[0117]

利用fluent数值模拟软件对埋管深度为5、15、25m时采空区及工作面瓦斯浓度进行数值模拟,经过模拟计算,得到埋管深度为5、15、25m时采空区及工作面瓦斯浓度分布,不同埋管深度排放瓦斯效果对比如表6所示。

[0118]

表6不同埋管深度排放瓦斯效果对比

[0119][0120]

由表6可知,在3种埋管深度中,显然埋管深度为15m时的抽排效果最好,其上隅角瓦斯体积分数控制在0.5~0.72%,为三种埋管深度中最低。因此,将埋管口与工作面保持为15m左右时,对降低工作面上隅角瓦斯进而有效抽采活跃区的瓦斯有较大帮助。

[0121]

2)中层位靶向区中高位钻孔最佳抽采负压的确定,包括以下步骤:

[0122]

根据现场实践经验,整个钻孔设计处于最佳垂距及平距所在范围,本例仅讨论在该条件下确定最佳抽采负压的方法。

[0123]

(1)几何模型的建立

[0124]

以(4-5)06主采工作面为背景,设计进风巷、回风巷尺寸:长20m,宽4.3m,高3m;工作面尺寸:长180m,宽8m,高3m。通过物理模拟得到冒落带与煤层底板高度为18m,裂隙带距煤层顶板高度为60m,采空区深度250m;煤层倾角24

°

,根据以上参数建立几何模型。

[0125]

根据矿上目前高位钻孔终孔设计参数:钻孔直径120mm,钻孔数量10个,钻孔与煤层顶板的垂距及与回风巷的平距见表7所示。结合以上钻孔参数,在几何模型的基础上建立工作面抽采模型。

[0126]

表7钻孔设计参数

[0127][0128]

(2)网格划分

[0129]

采用gambit软件建立计算模型和划分网格,建立了几何模型之后开始对模型划分网格,划分方式为分块映射方式,选择网格单元为六面体网格划分。因为网格质量和数目决定模拟的准确性和计算速度,所以对不同区域网格的大小进行一定的区分,进风巷、回风巷、工作面支架处、采空区遗煤区及抽采管路进行网格加密,完成的网格。

[0130]

(3)高位钻孔抽采负压分析

[0131]

设置配风量为矿上正常生产时的配风量1100~1400m3/min,工作面瓦斯涌出量为27.52m3/min,抽采负压分别为10kpa、20kpa、30kpa和40kpa共4中情况,通过比较不同的抽采负压下的采空区瓦斯浓度分布以及钻孔瓦斯抽采浓度的大小,选择最佳抽采负压。

[0132]

表8不同抽采负压的高位钻孔瓦斯抽采效果对比

[0133][0134]

参阅表8,对抽采负压分别为10kpa、20kpa、30kpa和40kpa时采空区瓦斯浓度分布情况进行对比,通过对比分析在各个抽采负压下的采空区瓦斯浓度分布及钻孔抽采效果可以得出抽采负压为30~40kpa时,将抽采钻孔布置在采空区冒落带上部、裂隙带下部的区域内,即中层位靶向区,整个抽采系统能够抽采出高浓度瓦斯。相比于40kpa的负压,30kpa的负压导致的漏风程度更小,同时经济成本更低,抽采效果相近,因此30kpa为最佳高位钻孔抽采负压。

[0135]

3)高层位靶向区高抽巷最佳平距、垂距、负压的确定,包括以下步骤:

[0136]

(1)几何模型的建立

[0137]

根据中层位靶向区中高位钻孔最佳抽采负压的确定,以相同的方法建立(4-5)06工作面几何模型,仅将钻孔参数替换为高抽巷不同平距、垂距、负压。

[0138]

(2)网格划分

[0139]

因为网格质量和数目决定模拟的准确性和计算速度,所以对不同区域网格的大小进行一定的区分,进风巷、回风巷、采空区遗煤区及高抽巷抽采管路进行网格加密。

[0140]

(3)高抽巷抽采平距分析

[0141]

根据现场经验,高抽巷布置平距的不同很大程度上影响高抽巷瓦斯抽采的效果。高抽巷瓦斯抽采效果主要通过瓦斯抽采浓度及工作面上隅角瓦斯浓度这两个因素进行考察。结合现场情况,通过fluent软件对不同平距的高抽巷的抽采效果进行分析。

[0142]

对三种平距的抽采效果列表比较,如表9所示:

[0143]

表9不同水平距离的高抽巷瓦斯抽采效果对比

[0144]

高抽巷平距/m抽采混合量/m3·

min-1

抽采浓度/%抽采纯量/m3·

min-1

上隅角浓度/%1524518~2644.10~63.700.86~1.252024525~3361.25~80.850.75~1.152524530~4573.50~110.250.98~1.35

[0145]

根据数值模拟结果,当高抽巷距回风巷平距20m时,瓦斯浓度、纯量较大,当平距进一步增加时,虽然瓦斯抽采浓度和抽采纯量有所增加,但上隅角瓦斯浓度也随之增加,无法得到合理控制,所以选择合理平距为20m,此时上隅角瓦斯浓度最低,说明此时高抽巷的平距抽采效果最佳。

[0146]

(4)高抽巷抽采垂距分析

[0147]

根据现场经验,高抽巷布置垂距的不同很大程度上影响高抽巷瓦斯抽采的效果。高抽巷瓦斯抽采效果主要通过瓦斯抽采浓度及工作面上隅角瓦斯浓度这两个因素进行考察。结合现场情况,通过fluent软件对不同垂距的高抽巷的抽采效果进行分析。

[0148]

如表10,对三种垂距下的抽采效果列表比较:

[0149]

表10不同垂直距离的高抽巷瓦斯抽采效果对比

[0150]

高抽巷垂距/m抽采混合量/m3·

min-1

抽采浓度/%抽采纯量/m3·

min-1

上隅角浓度/%2526519~2750.35~71.550.86~1.253024530~3773.50~90.650.75~1.153522538~4585.50~101.251.15~1.55

[0151]

根据数值模拟结果,当高抽巷距煤层顶板距30m时,上隅角瓦斯浓度最低。虽然随着高抽巷垂距进一步提高,瓦斯浓度与纯量都有所提高,但是上隅角瓦斯浓度却得不到合理控制,说明此时高抽巷的垂距30m时抽采效果最佳。

[0152]

(5)高抽巷抽采负压分析

[0153]

分别对抽采负压1、2、3kpa等3种条件下瓦斯抽采效果进行模拟,从而确定高抽巷最优的抽采负压。

[0154]

由数值模拟结果可得到高抽巷不同抽采负压条件下采场瓦斯分布规律及其抽采效果,具体结果见表11。

[0155]

表11高位巷不同抽采负压条件下抽采效果

[0156][0157]

分析表10可知:随着抽采负压升高,高抽巷抽采瓦斯质量分数减小,瓦斯抽采浓度

随着高抽巷抽采负压由1kpa时的55.23%降低为3kpa时的26.12%,而上隅角瓦斯浓度由1kpa时的0.95%降到3kpa时的0.42%。当抽采负压为2kpa时,瓦斯抽采纯量最高,为107.261m3/min,从而说明此时的瓦斯抽采效果最好。

[0158]

从以上模拟结果可以看出,高抽巷负压的升高有助于提高卸压区域及采空区的瓦斯抽采,但同时也增加了采空区的漏风量,对于防治采空区自然发火来说是不利的,高位巷负压增大,有利于降低上隅角瓦斯浓度,但漏风量增大以引发采空区煤自燃,因此合理的高位巷抽采负压及抽采流量是上隅角瓦斯不超限,综合考虑合理负压为1-2kpa。

[0159]

最终,针对(4-5)06工作面,按照不同瓦斯涌出量的情况,改变抽采布置参数,从而模拟得到瓦斯抽采最佳布置参数,分别如下:

[0160]

当工作面瓦斯涌出量不超过10m3·

min-1

时,低层位靶向区最佳埋管深度为15m;

[0161]

当工作面瓦斯涌出量在10~25m3·

min-1

时,中层位靶向区钻孔最佳抽采负压为20kpa;

[0162]

当工作面瓦斯涌出量大于25m3·

min-1

时,高层位靶向区巷道最佳巷道平距20m、巷道垂距30m、抽采负压为1~2kpa。

[0163]

步骤s4,获取倾斜厚煤层工作面的瓦斯涌出量,选取与之对应的卸压瓦斯抽采方式及最佳布置参数,对相应层位靶向区进行卸压瓦斯靶向抽采。

[0164]

步骤s4中,获取倾斜厚煤层工作面的瓦斯涌出量包括以下步骤:

[0165]

(1)根据倾斜厚煤层工作面瓦斯涌来源,分别获取:机采煤体瓦斯涌出量、放顶煤体瓦斯涌出量、工作面煤体瓦斯涌出量、采空区瓦斯涌出量,以及邻近层瓦斯涌出量,详细方法,请参阅专利号为cn201811041162.4的现有专利;

[0166]

(2)将机采煤体瓦斯涌出量、放顶煤体瓦斯涌出量、工作面煤体瓦斯涌出量、采空区瓦斯涌出量,以及邻近层瓦斯涌出量进行求和,得到的瓦斯涌出总量作为相对瓦斯涌出量;

[0167]

(3)统计采煤工作面一天可以生产的煤的重量,以及瓦斯涌出不均衡系数值,根据公式计算得到绝对瓦斯涌出量:

[0168]

b=n*m*f/t

[0169]

式中,b:绝对瓦斯涌出量,单位m3/min;n:相对瓦斯涌出量,单位m3/t;m:一天生产的煤的重量,单位t;f:瓦斯涌出不均衡系数值,为最大绝对瓦斯涌出量与平均绝对瓦斯涌出量的比值;t:一天的时间,单位min。

[0170]

以(4-5)06工作面为例,机采煤体瓦斯涌出量1.24m3/t、放顶煤体瓦斯涌出量1.7325m3/t、工作面煤体瓦斯涌出量0.0098m3/t、采空区瓦斯涌出量0.257m3/t,以及邻近层瓦斯涌出量2.91m3/t,通过求和,计算得到相对瓦斯涌出量为6.1493m3/t。(4-5)06工作面平均日产煤量为4957t,瓦斯涌出不均衡系数1.3,一天时间为1440min,则绝对瓦斯涌出量计算如下:

[0171]

6.1493*4957*1.3/1440=27.52m3/min

[0172]

根据(4-5)06工作面瓦斯涌出强度为27.52m3·

min-1

,即瓦斯涌出量大于25m3·

min-1

,根据卸压瓦斯抽采方式选择依据,采用“高抽巷+上隅角埋管”的技术搭配形式在(4-5)06工作面进行现场应用,另外,根据数值模拟结果,高抽巷布置参数设置为:平距20m、巷道垂距30m、抽采负压为1~2kpa,该位置处于高层位靶向区;作为辅助抽采的上隅角埋管,

其布置参数设置为:埋管深度15m,该位置处于低层位靶向区。

[0173]

优化瓦斯抽采系统布置参数后,获得靶向区瓦斯抽采优化效果如图3和4所示,形成适用于(4-5)06工作面的卸压瓦斯靶向抽采关键技术。通过以上方法,可将该技术进一步推广至各典型矿井进行应用。

[0174]

根据本发明建立的倾斜厚煤层开采卸压瓦斯靶向抽采技术选择方法,可以对不同瓦斯涌出强度条件下的回采工作面选择最适宜的瓦斯抽采技术并对抽采布置参数优化,提高抽采效率。本发明还极大的提高了倾斜厚煤层卸压瓦斯抽采效果,有效的减少抽采技术方法选择或设计布置参数不当导致人力、物力、财力浪费情况的发生。

[0175]

虽然以上描述了本发明的具体实施方式,但是本领域熟练技术人员应当理解,这些仅是举例说明,可以对本实施方式做出多种变更或修改,而不背离本发明的原理和实质,本发明的保护范围仅由所附权利要求书限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1