一种超大直径盾构机主驱动调心和防扭装置的制作方法

1.本发明涉及一种超大直径盾构机主驱动调心和防扭装置,属于隧道施工设备的技术领域。

背景技术:

2.盾构机是一种集机、电、液、光、传感、计算机、测量、信息技术于一体的专用于隧道建设的工程机械,广泛用于地铁、铁路、公路、市政、水电等隧道工程。

3.目前,城市公路隧道、过江隧道的建设快速发展,超大直径盾构机逐步得到广泛使用。随着开挖面的加大,地质不均概率高、工作面上下部水土压力差别显著、地层扰动相对较大,易造成掘进困难、刀具损坏严重、轴承偏载等问题。为提高刀盘结构的灵活性,保护主轴承,方便刀具更换和防止刀盘被卡,超大直径盾构机多采用可伸缩调心的主驱动结构,以满足工程中刀盘沿盾构轴向伸、缩,沿径向浮动调心需要。伸缩功能通过沿圆周分布的连接主驱动和盾体的多组伸缩油缸配以主驱动前部的伸缩滑道实现,缩回后方便刀盘维护、换刀等;调心功能多通过球铰轴承结构实现,使刀盘和主驱动可绕隧道轴线偏转,提高边缘刀具的更换效率,同时利于盾构转弯。常规盾构主驱动与前盾固定连接,而伸缩调心主驱动因其功能特点与盾体非刚性连接,驱动本身在刀盘和自重的双重作用下会存在扭转趋势,因此需要对主驱动设置防扭转结构。常规调心功能的球铰轴承结构为中心大球形关节式,加工工艺复杂,可靠性要求高,装配精度严格,制作成本高;常规主驱动防扭装置是在主驱动外圆上设置防扭环,结构尺寸大且复杂,部件重量增加,制作成本高。

技术实现要素:

4.本发明所要解决的技术问题是针对现有技术存在的缺陷,提供一种超大直径盾构机主驱动调心和防扭装置。

5.为解决这一技术问题,本发明提供了一种超大直径盾构机主驱动调心和防扭装置,包括主驱动箱体、前盾、销轴、卡块、连接螺钉、连接螺栓一、连接螺栓二、伸缩油缸连接座一、伸缩油缸连接座二、伸缩油缸、连接螺栓三、防扭油缸和主驱动支撑座;所述主驱动箱体为焊接结构,在轴向的上下左右四个位置设有八个高强度合金连接平面,所述八个连接平面与四个防扭油缸和四个主驱动支撑座紧密贴合;所述主驱动箱体的大法兰上预留二十组伸缩油缸连接座一安装位置;所述前盾在主驱动箱体上下左右八个连接平面对应位置预留四个防扭油缸和四个主驱动支撑座安装位置,同时预留二十组伸缩油缸连接座二焊接位置;所述伸缩油缸连接座一为圆柱结构,中心设计球形凹槽,通过连接螺钉与主驱动箱体连接;所述伸缩油缸连接座二为框形焊接件,底部焊接在前盾上;所述伸缩油缸共二十件,其中四件设有行程传感器;所述防扭油缸共四件,两件朝下安装、两件朝左安装;所述主驱动支撑座共四件,两件朝上安装,两件朝右安装;所述防扭油缸和主驱动支撑座与前盾刚性连接,防扭油缸的端盖二和主驱动支撑座的端盖三与主驱动箱体的平面紧密贴合,实现主驱动的夹紧定位,进而将旋转扭矩传递到前盾上,防止主驱动的扭转;所述伸缩油缸通过伸缩

油缸连接座一和伸缩油缸连接座二将主驱动箱体和前盾连接起来,油缸初始行程为30mm,通过增大或减小油缸的行程可实现主驱动和刀盘的伸、缩。

6.所述伸缩油缸包括缸筒一、活塞一、活塞杆一、球头一和端盖一;缸筒一底部通过销轴与伸缩油缸连接座二连接,并通过卡块和连接螺栓二对销轴进行限位;球头一为球面结构;端盖一中心为球面,该球面与伸缩油缸连接座一的球形凹槽同加工,与球头一球铰配合;端盖一通过连接螺栓一与伸缩油缸连接座一连接;所述伸缩油缸行程为200mm,初始行程为30mm,通过增大或减小油缸的行程可实现主驱动和刀盘的伸、缩。

7.所述伸缩油缸分为a、b、c三组,每组油缸的行程可统一控制,当浮动调心时,通过调整每组油缸行程的不同配以防扭油缸和主驱动支撑座的球铰结构来实现主驱动浮动调心功能。

8.所述防扭油缸为球铰结构,包括缸筒二、活塞二、活塞杆二、球头二、球头螺栓一、端盖二和螺钉一;所述防扭油缸通过缸筒二使用连接螺栓三与前盾刚性连接;所述活塞杆二和球头二配合面为球面,通过球头螺栓一连接;球头螺栓一与球头二配合面为球面;所述端盖二为高强度合金制成,通过螺钉一与球头二连接;所述防扭油缸总行程为70mm,当与主驱动箱体平面紧密贴合时,油缸设定行程为35mm。

9.所述主驱动支撑座为球铰结构,包括底座、球头三、球头螺栓二、端盖三和螺钉二;所述主驱动支撑座通过底座使用连接螺栓三与前盾连接;所述底座和球头三配合面为球面,通过球头螺栓二连接;所述球头螺栓二与球头三配合面为球面;所述端盖三为高强度合金制成,通过螺钉二与球头三连接。

10.所述销轴为圆柱结构,一端设有深10mm、宽23mm的凹槽。

11.所述卡块为高度22mm的长方形结构。

12.有益效果:本发明具备调心和防扭两种功能,调心功能提高了边缘刀具的更换效率,防止刀盘被卡,同时便于盾构机转弯;防扭功能通过防扭油缸将旋转扭矩传递到前盾上,抵消刀盘旋转开挖时的反扭矩,对刀盘和主驱动起保护作用;另外,本发明将调心功能和防扭功能合二为一,取消中心大球形关节和防扭环,结构件尺寸小,维修、更换方便,结构简单、加工难度底、装配方便、制作成本低,可提高刀盘结构动作的灵活性和盾构施工的安全性。

附图说明

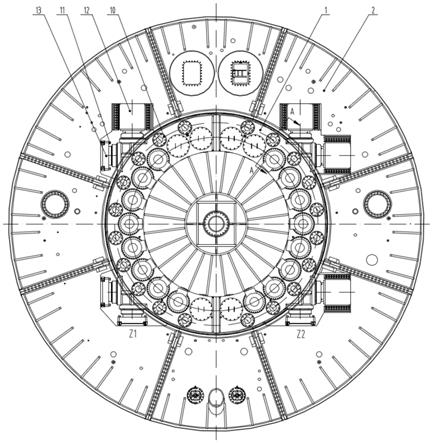

13.图1为本发明的剖视图;

14.图2为本发明图1的a-a剖视示意图;

15.图3为本发明图2的b-b剖视示意图;

16.图4为本发明图3的c向视图;

17.图5为本发明主驱动箱体的结构示意主视图;

18.图6为本发明图5的x向视图;

19.图7为本发明前盾的剖视示意图;

20.图8为本发明图7的y向视图;

21.图9为本发明销轴的结构示意图;

22.图10a为本发明卡块的结构示意图;

23.图10b为本发明卡块的结构俯视剖面示意图;

24.图11a为本发明伸缩油缸连接座一的结构示意图;

25.图11b为本发明图11a的d-d剖视示意图;

26.图12a为本发明伸缩油缸连接座二的结构示意图;

27.图12b为本发明伸缩油缸连接座二的俯视剖面示意图;

28.图13为本发明伸缩油缸的简化结构示意图;

29.图14a为本发明防扭油缸的简化结构示意图;

30.图14b为本发明图14a的e-e剖视示意图;

31.图15a为本发明主驱动支撑座的结构示意图;

32.图15b为本发明图15a的f-f剖视示意图;

33.图16为本发明伸缩油缸分组示意图;

34.图17为本发明主驱动向下偏转调心位置示意图。

35.图中:1、主驱动箱体;2、前盾;3、销轴;4、卡块;5、连接螺钉;6、连接螺栓一;7、连接螺栓二;8、伸缩油缸连接座一;9、伸缩油缸连接座二;10、伸缩油缸;11、连接螺栓三;12、防扭油缸;13、主驱动支撑座;101、缸筒一;102、活塞一;103、活塞杆一;104、球头一;105、端盖一;121、缸筒二;122、活塞二;123、活塞杆二;124、球头二;125、球头螺栓一;126、端盖二;127、螺钉一;131、底座;132、球头三;133、球头螺栓二;134、端盖三;135、螺钉二;20、刀盘。

具体实施方式

36.下面结合附图及实施例对本发明做具体描述。

37.如图1-图17所示,本发明提供了一种超大直径盾构机主驱动调心和防扭装置,包括主驱动箱体1、前盾2、销轴3、卡块4、连接螺钉5、连接螺栓一6、连接螺栓二7、伸缩油缸连接座一8、伸缩油缸连接座二9、伸缩油缸10、连接螺栓三11、防扭油缸12和主驱动支撑座13;所述主驱动箱体1为焊接结构,在轴向的上下左右四个位置设有八个高强度合金连接平面(如图5a1-a8所示),所述八个连接平面与四个防扭油缸12和四个主驱动支撑座13紧密贴合;所述主驱动箱体1的大法兰上预留20组伸缩油缸连接座一8安装位置;所述前盾2在主驱动箱体1上下左右八个连接平面对应位置预留四个防扭油缸12安装位置(如图7中b1-b4所示)和四个主驱动支撑座13安装位置(如图7中b5-b8所示),同时预留20组伸缩油缸连接座二9焊接位置;所述伸缩油缸连接座一8为圆柱结构,中心设计球形凹槽,通过连接螺钉5与主驱动箱体1连接;所述伸缩油缸连接座二9为框形焊接件,底部焊接在前盾2上;所述伸缩油缸10共二十件(如图16中c1-c20所示),其中四件设有行程传感器(如图16中c3、c8、c13、c18油缸位置处);所述防扭油缸12共四件,两件朝下安装、两件朝左安装;所述主驱动支撑座13共四件,两件朝上安装,两件朝右安装;所述防扭油缸12和主驱动支撑座13与前盾2刚性连接,防扭油缸12的端盖二126和主驱动支撑座13的端盖三134与主驱动箱体1的平面紧密贴合,实现主驱动的夹紧定位,进而将旋转扭矩传递到前盾2上,防止主驱动的扭转;所述伸缩油缸10通过伸缩油缸连接座一8和伸缩油缸连接座二9将主驱动箱体1和前盾2连接起来,油缸初始行程为30mm,通过增大或减小油缸的行程可实现主驱动和刀盘的伸、缩。

38.所述伸缩油缸10包括缸筒一101、活塞一102、活塞杆一103、球头一104和端盖一105;缸筒一101底部通过销轴3与伸缩油缸连接座二9连接,并通过卡块4和连接螺栓二7对

销轴3进行限位;球头一104为球面结构;端盖一105中心为球面,该球面与伸缩油缸连接座一8的球形凹槽同加工,与球头一104球铰配合;端盖一105通过连接螺栓一6与伸缩油缸连接座一8连接;所述伸缩油缸10行程为200mm,初始行程为30mm,通过增大或减小油缸的行程可实现主驱动和刀盘的伸、缩。

39.所述伸缩油缸10分为a、b、c三组(如图16所示),每组油缸的行程可统一控制,需要浮动调心时,通过调整每组油缸行程的不同配以防扭油缸12和主驱动支撑座13的球铰结构来实现主驱动浮动调心功能。

40.所述防扭油缸12为球铰结构,包括缸筒二121、活塞二122、活塞杆二123、球头二124、球头螺栓一125、端盖二126和螺钉一127,所述防扭油缸12通过缸筒二121使用连接螺栓三11与前盾2刚性连接;所述活塞杆二123和球头二124配合面为球面,通过球头螺栓一125连接;球头螺栓一125与球头二124配合面为球面;所述端盖二126为高强度合金制成,通过螺钉一127与球头二124连接;所述防扭油缸12总行程为70mm,当与主驱动箱体1平面紧密贴合时,油缸设定行程为35mm。

41.所述主驱动支撑座13为球铰结构,包括底座131、球头三132、球头螺栓二133、端盖三134和螺钉二135;所述主驱动支撑座13通过底座131使用连接螺栓三11与前盾2连接;所述底座131和球头三132配合面为球面,通过球头螺栓二133连接;所述球头螺栓二133与球头三132配合面为球面;所述端盖三134为高强度合金制成,通过螺钉二135与球头三132连接;主驱动的重量主要由位于底部朝上安装的两个主驱动支撑座13来承受。

42.所述销轴3为圆柱结构,一端设有深10mm、宽23mm的凹槽。

43.所述卡块4为高度22mm的长方形结构。

44.所述连接螺钉5为内六角螺钉标准件;所述连接螺栓一6、连接螺栓二7和连接螺栓三11均为六角头螺栓标准件。

45.具体实施中,防扭功能如下:主驱动支撑座13的底座131通过连接螺栓三11与前盾2(附图7中b5-b8)刚性连接,端盖三134与主驱动箱体1平面(附图5中a5-a8)紧密贴合;防扭油缸12的缸筒二121通过连接螺栓三11与前盾2(附图7中b1-b4)刚性连接,端盖二126与主驱动箱体1平面(附图5中a1-a4)紧密贴合,此时防扭油缸12行程为35mm,并具有一定的压力;主驱动箱体1在防扭油缸12和主驱动支撑座13的作用下实现夹紧定位,主驱动的重量主要由位于底部朝上安装的两个主驱动支撑座13(附图1中z1和z2位置)来承受;盾构机刀盘在旋转切削土体过程中会产生反扭矩,该扭矩使主驱动有沿轴向扭转的趋势,当有顺时针的扭转趋势时,右侧安装的两个防扭油缸12推力增大,当有逆时针的扭转趋势时,顶部安装的两个防扭油缸12推力增大;采用该种防扭装置,可以在扭转力矩作用时将该扭矩由主驱动箱体1通过防扭油缸12和主驱动支撑座13传递给前盾2,从而实现主驱动的防扭功能。

46.具体实施中,调心功能如下:伸缩油缸10通过伸缩油缸连接座一8和伸缩油缸连接座二9将主驱动箱体1和前盾2连接起来,油缸总行程为200mm,初始行程设为30mm,通过同步增大或减小油缸的行程可实现主驱动和刀盘的伸、缩;伸缩油缸10、防扭油缸12和主驱动支撑座13是球铰结构,可实现一定角度的摆动;伸缩油缸10分为a、b、c三组,每组油缸的行程可统一控制,需要浮动调心时,通过调整每组油缸行程的不同可实现主驱动和刀盘的沿隧道轴线的偏转,实现局部扩挖,利于边缘刀具的更换和盾构转弯。以主驱动向下偏转调心为例:根据调整角度的大小(附图17中θ)加大a、b两组油缸行程(附图17中x1),c组油缸在a、b

油缸带动下会产生行程x2,此时,a、b组油缸和c组油缸对主驱动的推力不同,主驱动上、下部受力不均,因防扭油缸12和主驱动支撑座13是球铰结构,在上、下不均的作用力下可绕铰接面发生一定角度的偏转,进而实现主驱动和刀盘向下的调心偏转,调心后刀盘和主驱动位置示意如图17所示。其他方向浮动调心的原理类似,只需调整不同组油缸的行程差即可。

47.本发明具备调心和防扭两种功能,调心功能提高了边缘刀具的更换效率,防止刀盘被卡,同时便于盾构机转弯;防扭功能通过防扭油缸将旋转扭矩传递到前盾上,抵消刀盘旋转开挖时的反扭矩,对刀盘和主驱动起保护作用;另外,本发明将调心功能和防扭功能合二为一,取消中心大球形关节和防扭环,结构件尺寸小,维修、更换方便,结构简单、加工难度底、装配方便、制作成本低,可提高刀盘结构动作的灵活性和盾构施工的安全性。

48.本发明上述实施方案,只是举例说明,不是仅有的,所有在本发明范围内或等同本发明的范围内的改变均被本发明包围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1