尾管固井后回接压裂固完井一体化管柱及使用方法与流程

本发明涉及一种尾管固井后回接压裂固完井一体化管柱及使用方法,属于油气井固完井。

背景技术:

1、国内许多致密油气藏属于低孔、低渗气藏、非均质性较强及微裂缝发育的储层,有些油气层具有在纵向上多层系叠合发育,并伴随底水,气水关系复杂,储层遮挡层较薄等特点,导致压裂施工进行储层改造时,人工造缝易穿透底盖层而沟通底水,致使生产时出水严重,容易造成水平井全井筒水淹,影响单井产能。另外,还存在水平井已完钻,但井眼条件不满足裸眼完井管柱入井,或储层性质不满足裸眼完井改造技术要求的难题。

2、针对此类开采难题,一般采取尾管固井后回接压裂储层改造方式。现有尾管固井后回接压裂技术可以为后期压裂等储层改造方式提供一个高承压全通径的井筒,但后期压裂施工仍需要泵送桥塞、射孔压裂等储层改造工艺,施工过程复杂、周期长、成本较高,同时会出现桥塞未坐封等情况,导致无法完成压裂施工的现象。

技术实现思路

1、针对现有技术中所存在的上述技术问题,本发明提出了一种尾管固井后回接压裂固完井一体化管柱及使用方法,将常规尾管固井工艺与储层改造的压裂完井工艺结合,通过直接井口泵送转层器和憋压的形式逐级打开预置固井滑套,进行压裂施工,无需泵送桥塞、射孔等施工工艺,节约施工周期及施工成本。

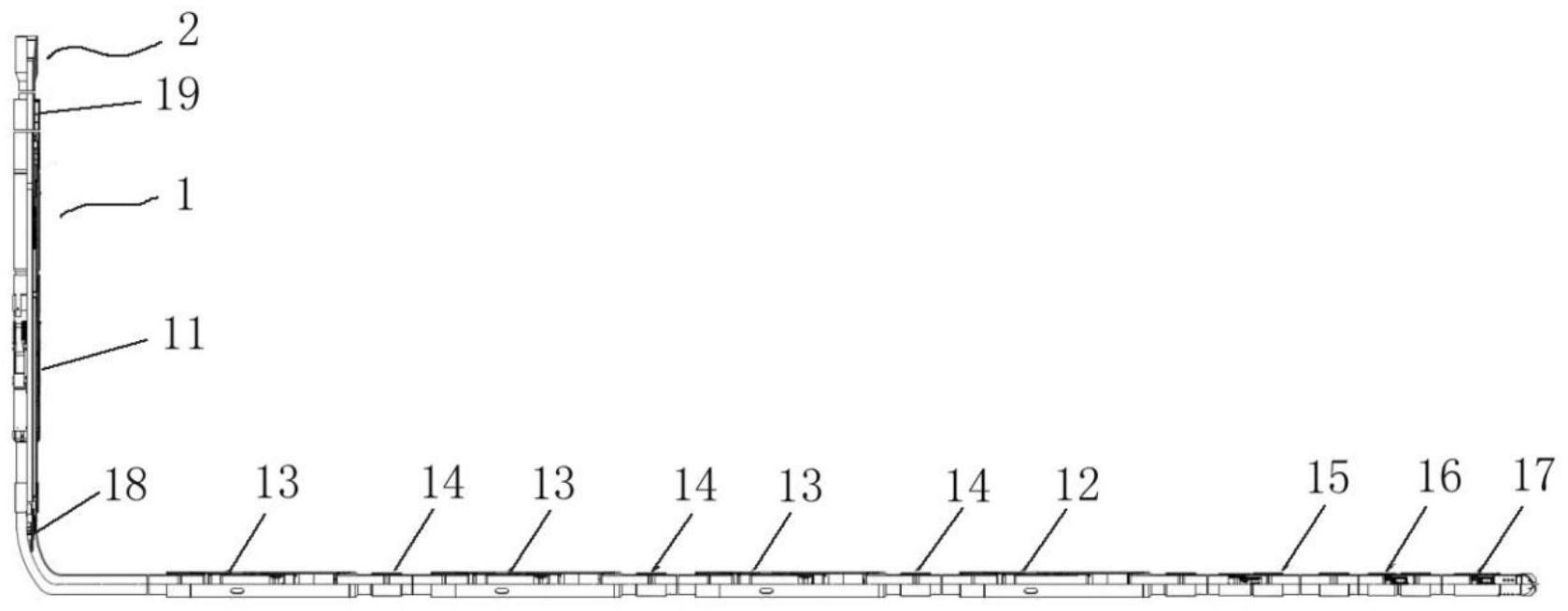

2、根据本发明的一个方面,提出了一种尾管固井后回接压裂固完井一体化管柱,包括:

3、尾管固井管串,其包括尾管悬挂器,所述尾管悬挂器的下方设置若干段尾管串,所述尾管串的最下方设置有趾端滑套,并且所述尾管串之间设置有固井滑套;

4、送入钻具,初始状态时,所述送入钻具连接所述尾管悬挂器并将所述尾管固井管串送入井下;以及

5、回接管串,所述回接管串在尾管固井施工结束连接所述尾管固定管串并进行试压及压裂作业。

6、本发明的进一步改进在于,所述趾端滑套的底部通过套管串连接有球座,井口投入憋压球后所述尾管固井管串内憋压从而坐挂所述尾管悬挂器。

7、本发明的进一步改进在于,不同的所述固井滑套内设置有不同尺寸的滑套内芯,井口投入转层器后与滑套内芯相连并打开所述固井滑套。

8、本发明的进一步改进在于,所述滑套内芯和所述转层器采用可溶材料,在井下环境一段时间后溶解。

9、本发明的进一步改进在于,所述球座的下端通过套管连接有浮箍,所述浮箍的下端通过套管连接有浮鞋。

10、本发明的进一步改进在于,所述回接管串的下端设置有回接插头,所述尾管悬挂器的上端设置有回接筒,所述回接插头插接在所述回接筒内并与所述回接筒相连;压裂结束后,通过正转完成回接管串的丢手及回收。

11、本发明的进一步改进在于,所述回接管串的上端设置芯轴式套管悬挂器及井口四通。

12、本发明的进一步改进在于,所述尾管悬挂器液缸处采用格莱圈组合式的密封形式,所述回接插头采用金属骨架硫化橡胶的密封形式。

13、根据本发明的另一个方面,提出了一种使用尾管固井后回接压裂固完井一体化管柱的使用方法,包括:

14、组装尾管固井管串,并连接送入钻具;

15、通过送入钻具将尾管固井管串下放到设计位置,并尾管悬挂器完成坐挂,正转送入钻具实现丢手,之后进行尾管固井施工;

16、起出送入钻具,下入回接管串,进行井筒试压,试压成功后,开始压裂施工作业;

17、压裂施工作业结束后,正转回接管串实现丢手及回收。

18、本发明的进一步改进在于,在压裂施工作业时,首先在管柱内憋压,打开趾端滑套,开始第一段压裂;

19、之后从井口投放不同尺寸转层器,分别打开不同的固井滑套,完成各段的压裂施工。

20、与现有技术相比,本发明的优点在于:

21、本发明所述一种尾管固井后回接压裂固完井一体化管柱,先通过尾管悬挂器+大通径固井滑套+延时开启指端滑套+球座+浮箍+浮鞋的管柱形式实现尾管固井施工,随后下入回接锚定插头+回接套管建立井口到井底的大通径高承压井筒,通过井口憋压和投放转层器的形式打开固井滑套,完成压裂施工;施工结束后,可通过正转丢手,将回接套管回收再利用,达到降本增效的目的。

22、本发明所述尾管固井后回接压裂固完井一体化管柱,将常规尾管固井工艺与储层改造的压裂完井工艺结合,实现了尾管固完井管柱+回接不固井一体化管柱,通过直接井口泵送转层器和憋压的形式逐级打开预置固井滑套,进行压裂施工,无需泵送桥塞、射孔等施工工艺,节约施工周期及施工成本。

23、本发明中转层器及固井滑套承压座均采用可溶材质,压裂施工结束一定时间后,可自行溶解,避免后期排放、钻除等施工作业,降低施工成本。压裂施工结束后,正转即可实现回接管柱丢手,将回接管柱取出,可重复再利用,提高资源利用率,大幅节约成本,具有良好的经济与社会效益;同时可在上层技术套管内实现生产作业,彻底消除油套生产环空带压技术难题的同时,满足后期生产改造的对井径的大通径需求。

技术特征:

1.一种尾管固井后回接压裂固完井一体化管柱,其特征在于,包括:

2.根据权利要求1所述的尾管固井后回接压裂固完井一体化管柱,其特征在于,所述趾端滑套(12)的底部通过套管串连接有球座(15),井口投入憋压球后所述尾管固井管串(1)内憋压从而坐挂所述尾管悬挂器(11)。

3.根据权利要求2所述的尾管固井后回接压裂固完井一体化管柱,其特征在于,不同的所述固井滑套(13)内设置有不同尺寸的滑套内芯,井口投入转层器后与滑套内芯相连并打开所述固井滑套(13)。

4.根据权利要求3所述的尾管固井后回接压裂固完井一体化管柱,其特征在于,所述滑套内芯和所述转层器采用可溶材料,在井下环境一段时间后溶解。

5.根据权利要求4所述的尾管固井后回接压裂固完井一体化管柱,其特征在于,所述球座(15)的下端通过套管连接有浮箍(16),所述浮箍(16)的下端通过套管连接有浮鞋(17)。

6.根据权利要求1至5中任一项所述的尾管固井后回接压裂固完井一体化管柱,其特征在于,所述回接管串(3)的下端设置有回接插头(31),所述尾管悬挂器(11)的上端设置有回接筒(19),所述回接插头(31)插接在所述回接筒(19)内并与所述回接筒(19)相连;压裂结束后,通过正转完成回接管串(3)的丢手及回收。

7.根据权利要求6所述的尾管固井后回接压裂固完井一体化管柱,其特征在于,所述回接管串(3)的上端设置芯轴式套管悬挂器及井口四通(32)。

8.根据权利要求7所述的尾管固井后回接压裂固完井一体化管柱,其特征在于,所述尾管悬挂器(11)液缸处采用格莱圈组合式的密封形式,所述回接插头(31)采用金属骨架硫化橡胶的密封形式。

9.一种使用根据权利要求1至8中任一项所述的尾管固井后回接压裂固完井一体化管柱方法,其特征在于,包括:

10.根据权利要求9所述的使用方法,其特征在于,在压裂施工作业时,首先在管柱内憋压,打开趾端滑套(12),开始第一段压裂;

技术总结

本发明提出了一种尾管固井后回接压裂固完井一体化管柱和使用方法,包括尾管固井管串,其包括尾管悬挂器,所述尾管悬挂器的下方设置若干段尾管串,所述尾管串的最下方设置有趾端滑套,并且所述尾管串之间设置有固井滑套;送入钻具,初始状态时,所述送入钻具连接所述尾管悬挂器并将所述尾管固井管串送入井下;以及回接管串,所述回接管串在尾管固井施工结束连接所述尾管固定管串并进行试压及压裂作业。本发明将常规尾管固井工艺与储层改造的压裂完井工艺结合,通过直接井口泵送转层器和憋压的形式逐级打开预置固井滑套,进行压裂施工,无需泵送桥塞、射孔等施工工艺,节约施工周期及施工成本。

技术研发人员:张冠林,姚辉前,李振,王建全,刘国祥,赵聪,李风雷,王超

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!