一种激光破岩的隧道施工方法与流程

1.本发明涉及隧道掘进技术领域,尤其是一种激光破岩的隧道施工方法。

背景技术:

2.随着水利水电工程、地铁及隧道工程等地下空间开发工程的发展,隧道开挖方法和施工装备得到不断改进,但仍具有一定局限性。

3.传统钻爆法适用于的地质广泛,但施工效率缓慢,施工人员工作强度大,工作环境恶劣,造成严重的环境污染,施工过程噪声大,不适用于城市地铁的建设。

4.盾构施工法、tbm施工法及悬臂掘进机施工法都是近些年发展的隧道施工方法,一般采用金属刀具(滚刀、刮刀、截齿等)进行破岩工作,针对一般强度的岩层(100mpa以内),其破岩效率尚可,但掘进过程中碰到孤石和较硬的岩石时,破岩的效率会下降,刀具异常磨损和更换频率增加,随之带来盾构掘进效率的降低,掘进成本增加。同时在掘进上软下硬、软硬不均等严重不均匀地质时,传统的金属刀具极易发生异常损坏。

5.传统盾构施工工法对隧道断面形状灵活适应性较低,开挖出的隧道利用率较低,造成资源的严重浪费,且传统盾构制造成本高昂,造成隧道的施工成本大幅增加。

技术实现要素:

6.本发明的目的是提供一种激光破岩的隧道施工方法,以解决现有隧道施工方法存在的施工效率低,刀具异常磨损和更换频率增加的问题。

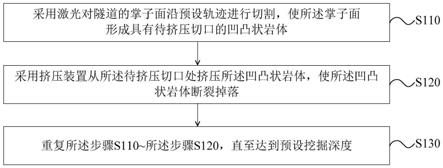

7.为达到上述目的,本发明提出一种激光破岩的隧道施工方法,包括:步骤s110:采用激光对隧道的掌子面沿预设轨迹进行切割,使所述掌子面形成具有待挤压切口的凹凸状岩体;步骤s120:采用挤压装置从所述待挤压切口处挤压所述凹凸状岩体,使所述凹凸状岩体破碎脱落;步骤s130:重复所述步骤s110~所述步骤s120,直至达到预设挖掘深度。

8.如上所述的激光破岩的隧道施工方法,其中,在所述步骤s110中,采用多个并联的激光发射装置向所述掌子面协同发射激光,以对所述掌子面沿交叉轨迹或平行轨迹进行并联协同切割。

9.如上所述的激光破岩的隧道施工方法,其中,还包括:步骤s101:设计隧道断面轮廓,得到隧道断面轮廓设计图;步骤s102:根据所述隧道断面轮廓设计图,设计激光扫射范围和挤压装置布置方式;步骤s103:根据所述隧道断面轮廓设计图,开挖出隧道断面轮廓。

10.如上所述的激光破岩的隧道施工方法,其中,还包括:步骤s104:对所述隧道断面轮廓进行扫描,得到隧道断面轮廓图像;步骤s105:将所述隧道断面轮廓图像与所述隧道断面轮廓设计图进行对比,若二者的形状不一致,则对所述隧道断面轮廓进行修整,直至所述隧道断面轮廓与所述隧道断面轮廓设计图的形状一致。

11.如上所述的激光破岩的隧道施工方法,其中,在所述步骤s104中,采用扫描装置对所述隧道断面轮廓进行扫描;在所述步骤s105中,采用上位机形成所述隧道断面轮廓的三维模型,并将所述三维模型与所述隧道断面轮廓设计图进行对比。

12.如上所述的激光破岩的隧道施工方法,其中,在所述步骤s103中,采用自由断面掘进机或全断面掘进机开挖出隧道断面轮廓。

13.如上所述的激光破岩的隧道施工方法,其中,在所述步骤s110中,采用安装在自由断面掘进机或全断面掘进机上的激光器发射激光,所述激光器由多个激光发生单元并联形成。

14.如上所述的激光破岩的隧道施工方法,其中,在所述步骤s120中,采用安装在自由断面掘进机或全断面掘进机上的多个挤压装置挤压所述凹凸状岩体,多个所述挤压装置的布置位置与所述待挤压切口的位置对应。

15.如上所述的激光破岩的隧道施工方法,其中,在所述步骤s120中,所述挤压装置为楔形挤压装置。

16.如上所述的激光破岩的隧道施工方法,其中,在所述步骤s110中,根据地质情况设置激光功率、激光光源形状、激光靶距、激光扫射角度和激光切割速度。

17.本发明的激光破岩的隧道施工方法的特点和优点是:

18.1.本发明采用激光替代刀具,激光以热碎裂、熔化和气化的方式将岩石破坏,使掌子面上形成具有待挤压切口的凹凸状岩体,掌子面的完整性及连接强度大幅度降低,再采用挤压装置从待挤压切口处挤压凹凸状岩体,使凹凸状岩体破碎脱落,达到隧道开挖的效果,本发明摒弃了传统的金属刀具破岩方式,从根本上解决了掘进机金属刀具切岩时极易发生异常损坏的难题,提高施工效率,节省了高昂的刀具成本;

19.2.本发明通过在施工前设计隧道断面轮廓,并根据隧道断面轮廓设计图,设计激光扫射范围和挤压装置布置方式,使激光对掌子面的作用精准,使挤压装置对凹凸状岩体的破碎精准,提高施工精度和施工效率。

附图说明

20.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

21.图1是本发明一实施例的激光破岩的隧道施工方法的流程图;

22.图2是本发明另一实施例的激光破岩的隧道施工方法的流程图。

具体实施方式

23.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

24.如图1所示,本发明提供一种激光破岩的隧道施工方法,包括以下步骤:

25.步骤s110:采用激光对隧道的掌子面沿预设轨迹进行切割,使掌子面形成具有待挤压切口的凹凸状岩体;

26.步骤s120:采用挤压装置从待挤压切口处挤压凹凸状岩体,使凹凸状岩体破碎脱落;

27.步骤s130:重复步骤s110~步骤s120,直至达到预设挖掘深度。

28.本发明采用激光替代刀具,激光以热碎裂、熔化和气化的方式将岩石破坏,使掌子面上形成具有待挤压切口的凹凸状岩体,即掌子面成为不完整的临空面,掌子面的完整性及连接强度大幅度降低,再采用挤压装置挤压凹凸状岩体使其破碎脱落,达到隧道开挖的

效果,本发明摒弃了传统的金属刀具破岩方式,从根本上解决了掘进机金属刀具切岩时极易发生异常损坏的难题,提高施工效率,节省了高昂的刀具成本。

29.本发明采用的激光破岩,原理如下:

30.激光与普通光源相比,具有亮度高、定向性高、单色性高等特点。岩石是由多种矿物颗粒组成的,激光照射在岩石表面,由于各相变界区的导热系数不同,这些矿物颗粒在热膨胀各向异性、热膨胀不均匀性等表现出差异。激光照射时间和激光功率是决定激光破岩能否成功的主要因素,激光功率越大激光破岩的速度越快,而且在岩石上的切割深度越深。

31.激光破岩基本上是以热碎裂、熔化和气化的方式将岩石进行破坏,激光作用于岩石表面时,但产生的热量接近但未达到岩石的液化潜热时,会出现热碎裂,产生大量裂纹或成为松散岩片;当产生的热量达到或超过岩石的液化潜热时,岩石直接熔化为液态;当热量达到或超过岩石的汽化潜热时,岩石由固态直接气化。在激光破岩过程中,激光光斑区的岩石及周边的岩体基质要经历固、液、气三相的骤变,其间存在着非常复杂的三维非稳定的热能传递与交换。

32.在一实施例中,在步骤s110中,采用多个并联的激光发射装置向掌子面协同发射激光,以对掌子面沿交叉轨迹或平行轨迹进行并联协同切割。其中“并联”指多个激光发射装置可以彼此独立地工作,“协同”指多个激光发射装置配合工作,以发射沿交叉轨迹或平行轨迹对掌子面进行切割的激光。

33.当多个激光发射装置发射沿交叉轨迹对掌子面切割的激光时,形成的待挤压切口的形状为交叉贯通状,比如网格状,交叉贯通状的切口将掌子面分为多个独立的岩块,很容易被挤压装置挤碎脱落。

34.当多个激光发射装置发射沿平行轨迹对掌子面切割的激光时,形成的待挤压切口的形状可以是多个平行的长条形切口,多个长条形的切口将掌子面分为多条彼此独立的凸棱状的岩条,每条切口的形状可以是直线形或曲线形,也可以是圆环形,每个岩条的形状可以是直线形或曲线形,也可以是圆环形,岩条也比较容易被挤压装置挤碎脱落。

35.如图2所示,在一实施例中,本发明的隧道施工方法还包括以下步骤:

36.步骤s101:设计隧道断面轮廓,得到隧道断面轮廓设计图;

37.步骤s102:根据隧道断面轮廓设计图,设计激光扫射范围和挤压装置布置方式;

38.步骤s103:根据隧道断面轮廓设计图,开挖出隧道断面轮廓。

39.其中,设计激光扫射范围,是为了使激光的扫射范围在隧道断面轮廓之内,使激光在掌子面上切割出的切口整体轮廓形状与隧道断面轮廓的形状一致。例如设计的隧道断面轮廓的形状为圆形、椭圆形或方形,当然还可以是其它形状。

40.本实施例通过设计隧道断面轮廓,并根据设计图进行施工和设计激光扫射范围,提高了施工精度,也提高了施工效率。

41.如图2所示,进一步,本发明的隧道施工方法还包括以下步骤:

42.步骤s104:对隧道断面轮廓进行扫描,得到隧道断面轮廓图像;例如,采用扫描装置对隧道断面轮廓进行扫描;

43.步骤s105:将隧道断面轮廓图像与隧道断面轮廓设计图进行对比,若二者的形状不一致,则对隧道断面轮廓进行修整,直至隧道断面轮廓与隧道断面轮廓设计图的形状一致;例如采用上位机,通过点云计算和图像处理,形成隧道断面轮廓的三维模型,并采用上

位机将三维模型与隧道断面轮廓设计图进行对比计算,若二者形状一致,则进行下一步施工,若二者形状不一致,则对隧道断面轮廓进行修整,直至二者的形状一致。

44.在步骤s150中,具体是,每次对隧道断面轮廓进行修整后,执行一次步骤s104,以根据扫描得到的隧道断面轮廓图像,判断修整后的隧道断面轮廓是否与隧道断面轮廓设计图的形状一致。

45.本实施例通过对隧道断面轮廓进行扫描、将隧道断面轮廓与设计图进行对比计算、根据对比结果修整隧道断面轮廓,能进一步提高施工精度。

46.在一具体实施例中,在步骤s103中,采用自由断面掘进机或全断面掘进机开挖出隧道断面轮廓,同时可采用破碎锤辅助。

47.在一具体实施例中,在步骤s110中,采用安装在自由断面掘进机或全断面掘进机上的多个激光器发射激光,激光器由多个激光发生单元并联形成,因此各激光发生单元相互独立,可分别开启或关闭,施工时,针对不同地层情况,开启或关闭不同数量的激光发生单元,以产生不同功率的激光,避免能源的浪费,若某个激光发生单元损坏,可单独更换,降低了设备的维修和保养费用。

48.其中,激光器的发射头可以根据地层情况进行更换,以产生点激光或线激光。

49.在一具体实施例中,在步骤s120中,采用安装在自由断面掘进机或全断面掘进机上的多个挤压装置挤压凹凸状状岩体,多个挤压装置的布置位置与待挤压切口的位置对应,以从待挤压切口处的临空面挤压,使凹凸状岩体从根部断裂,从而将岩块从掌子面剥离。

50.例如挤压装置由伸缩油缸等线性驱动装置驱动,即,线性驱动装置驱动挤压装置沿待挤压切口的深度方向线性移动,以对凹凸状岩体进行挤压,挤压装置动作简单,挤压效果好。

51.其中,挤压装置具有大于待挤压切口宽度的挤压厚度,以达到挤压目的。

52.例如,挤压装置为楔形挤压装置,具体是,楔形挤压装置为楔形块,其厚度由后端朝前端(靠近待挤压切口的一端)逐渐减小,楔形块的前端先插入待挤压切口内,随着楔形块插入深度的增加,楔形块的较厚部位对岩体的挤压力越来越大,从而将岩体挤断裂。

53.在一实施例中,在步骤s110中,根据地质情况设置激光功率、激光光源形状、激光靶距、激光扫射角度和激光切割速度。激光功率越大,激光破岩的速度越快,激光在岩石上的切割深度越深,因此对于较硬的岩体,可以设置较大的激光功率;激光光源形状可以是点光源或线光源,可以根据实际需要进行设置;激光靶距通常设定为50mm~100mm,激光扫射角度通常设定为正负-30

°

~+30

°

,激光切割速度通常设定为5m/min以下,当然这些参数均可根据实际需要进行调整。

54.如图2所示,在一实施例中,本发明的隧道施工方法还包括以下步骤:

55.步骤s140:将掉落的岩体运输至隧道外,例如采用抱石机与运渣车配合,将掉落的岩体运输至洞外;

56.步骤s150:对已开挖的隧道进行衬砌。

57.本实施例中的步骤s140和步骤s150可以在步骤s130完成之后执行,也可以在执行步骤s120的过程中执行,即将断裂的岩体实时朝隧道外运输,以免岩体在隧道内堆积影响施工,隧道衬砌也可以在每完成一段隧道挖掘后施工一次,以保证已挖隧道段的结构稳定

性。

58.本发明利用激光对岩石的击碎、熔化、蒸发作用,在掌子面产生与激光器扫射轨迹相同的待挤压切口,利用多个激光器相互配合,使产生的待挤压切口呈交叉状或平行状,使完整的掌子面形成具有许多个临空面的凹凸状岩体结构,掌子面的完整性及连接强度大幅度降低,再采用挤压装置对已经产生的切口进行挤压,使凹凸状的岩体结构从根部断裂,进而从掌子面上剥离,成为大块状的岩渣,最后通过抱石机及运渣车将岩渣运出。

59.与现有技术相比,本发明至少具有以下优点:

60.1.本发明利用激光器和挤压装置完成破岩动作,达到隧道开挖的目的,摒弃了传统掘进机的金属刀具破岩方式,从根本上解决了掘进机金属刀具切岩时极易发生异常损坏的难题,而且节省了高达几百万的刀具成本;

61.2.本发明利用激光器对掌子面进行切割,作业前可以根据隧道断面轮廓设计图,设计激光器的安装位置、扫射轨迹及角度,使激光对掌子面的作用精准,产生的切口边界清晰,降低了隧道开挖过程中超欠挖情况的发生,减轻了施工工人对隧道洞壁二次处理的施工量,减少了喷浆及二衬过程中的施工难度,进而降低了施工成本;

62.3.本发明可以根据根据隧道断面轮廓设计图,自由设计激光器和挤压装置的大小、安装位置及扫射轨迹,从而控制激光切割轨迹与隧道断面轮廓相吻合,提高隧道开挖的利用率,减少不必要的能源浪费;

63.4.本发明可以选用自由断面掘进设备或全断面掘进设备,由于不采用刀具,也就无需中心主驱动带动刀盘旋转完成破岩动作,因此可以摒弃周边多组电机或液压马达减速机的传统驱动方式,只需配备小功率的导轨驱动电机带动激光器发射头扫动,及配备挤压装置的驱动油缸即可完成隧道掘进,很大程度上节省了掘进机的制造成本,且在刀盘后部余出更多的布置空间;

64.5.本发明的方法产生的岩渣一般为规则的大块岩石,可作为石材的原料进行二次加工,不仅避免资源浪费,还可以为施工单位创收。

65.以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作的等同变化与修改,均应属于本发明保护的范围。而且需要说明的是,本发明的各组成部分并不仅限于上述整体应用,本发明的说明书中描述的各技术特征可以根据实际需要选择一项单独采用或选择多项组合起来使用,因此,本发明理所当然地涵盖了与本案发明点有关的其它组合及具体应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1