一种地下煤气化开采过程泄露封堵装置

1.本发明涉及地下煤气化开采技术领域,具体为一种地下煤气化开采过程泄露封堵装置。

背景技术:

2.地下煤气化开采,是指将对应煤层中的煤炭,对其进行热作用产生可燃合成气的过程,并对可燃合成气收集。但是,长期收集可燃合成气的过程中,其收集通道,即钻井会出现泄露情况,因此,需及时泄露状况进行检测定位,并对其作出对应处理。而现有的针对钻井发生泄漏的状况,大多数封堵装置,均直接对裂缝进行注浆封堵,且大多数需由人工进行操作,不仅工作环境危险性较高,而且影响可燃合成气开采收集效率,且长期使用时由于地质因素,其封堵间隙常常再次出现泄露情况,进而封堵密封效果较差。

3.因此,本领域技术人员提供了一种地下煤气化开采过程泄露封堵装置,以解决上述背景技术中提出的问题。

技术实现要素:

4.为实现上述目的,本发明提供如下技术方案:一种地下煤气化开采过程泄露封堵装置,其包括:

5.定位杆,其上下端安装有行进装置,其中心处安装有储浆箱;

6.承载架,呈柱形结构形态,套在所述定位杆外侧,且内部设有隔板,并呈圆周排列设置多组,将其内部空腔分隔成存置腔室;

7.钻槽装置,位于所述承载架上方,并安装于所述定位杆上;

8.封堵装置,被配置为多组,对应安装在所述存置腔室内部,并由所述储浆箱提供封堵浆液,且每组所述封堵装置一侧均安装有密封罩。

9.作为本发明的一种优选技术方案,所述钻槽装置包括钻机、伸缩杆以及钻片,所述钻机安装与定位杆杆内,其输出端固定有旋转盘,所述旋转盘侧面安装有伸缩杆,呈水平圆周排列设置多组,且每组所述伸缩杆外输出端均安装有钻片。

10.作为本发明的一种优选技术方案,所述封堵装置包括:

11.导轨,被配置为两组,上下对称安装于定位杆外侧壁,且对应所述导轨上均安装有驱动座;

12.支撑杆一,为可驱动伸缩弹性结构,并被配置为四组,上、下方两组所述支撑杆一呈对称结构设置,且上方两组所述支撑杆一外侧端铰接在对应的连接杆件上,其内侧端分别铰接于上方所述驱动座上、储浆箱靠中心处侧,且所述连接杆件上安装有封堵组件二;

13.调节杆,横向固定在所述储浆箱外侧壁上,其输出端安装有纵向设置的并位于上下方所述封堵组件二之间的封堵组件一。

14.作为本发明的一种优选技术方案,所述封堵组件一包括:

15.堵板二,水平并列设置两组,其内部开设有呈阵列式排列的十字导流腔,并相互连

通,且纵向相邻所述十字导流腔之间错位开设有横向贯穿的柱形腔,且左右侧所述堵板二靠上端处的十字导流腔通过内置管相连通,靠近所述内置管下方处,安装有横向固定在左右侧所述堵板二内侧壁上的监测滤板;

16.平板,上下平行设置两组,并对应固定在所述堵板二上下端,且上方所述平板的中心开设有导气孔;

17.堵板一,平行设置于右侧所述堵板外侧,其右侧面与调节杆输出端相固定,其左侧端面外贴附有分隔膜,其上下端面分别与上下方所述平板内侧板滑动连接,其板内开设有面向柱形腔并相对应的柱形槽,所述柱形槽外侧环壁上安装有转子;

18.搅拌杆,与柱形腔对应设置,并横向贯穿左右侧所述柱形腔,其右端安装有定子并嵌入所述柱形槽内;

19.注浆装置,安装于调节杆外侧,并与储浆箱相连通,其输出端通过导管与内置管相连通。

20.作为本发明的一种优选技术方案,所述搅拌杆外侧安装有螺旋引流片,且其左半杆半径为右半杆半径二分之一,左半杆左端头处安装有球形壳。

21.作为本发明的一种优选技术方案,所述封堵组件二包括:

22.推座,安装于连接杆件上,其内部安装有气泵;

23.负载座,被配置为四组,两组所述负载座呈左右对称设置,并通过锁紧传感杆相衔接,所述锁紧传感杆为可驱动伸缩弹性结构,安装在所述推座左侧端面上,且所述锁紧传感杆上安装有气压监测元件,位于左侧的所述负载座左侧端安装有粗糙板一,两组所述负载座呈上下对称设置,位于上下方的所述负载座对应外侧端安装有纵向顶压组件,且所述纵向顶压组件左右端与左右侧负载座上下端均通过密封带进行密封连接,形成密封监测腔室;

24.支撑杆二,为可驱动伸缩结构,被配置为四组,分别对应铰接在相邻所述负载座对应端角上,形成四边形结构;

25.传感拉簧,被配置为四组,对应安装在对应所述支撑杆二上,其外侧端分别对应连接在对应侧所述密封带内侧。

26.作为本发明的一种优选技术方案,上下方两组所述支撑杆二呈直角结构,且左侧支撑杆二长度长于右侧支撑杆二长度,其上、下、左、右角端均相对位于同一圆上。

27.作为本发明的一种优选技术方案,所述纵向顶压组件包括支撑杆三,为可驱动伸缩结构,呈左右对称设置两组,所述支撑杆三上端均铰接有托板,所述托板外侧端面上安装有压簧,所述压簧外侧端面安装有粗糙板二,且左右侧所述托板相铰接,左右侧所述托板、粗糙板二外对应侧端均通过对应密封带密封连接,左右侧粗糙板二内侧端之间通过密封带密封连接。

28.作为本发明的一种优选技术方案,左右侧所述支撑杆三呈直角结构。

29.作为本发明的一种优选技术方案,所述托板与粗糙板二呈15

°

夹角。

30.与现有技术相比,本发明提供了一种地下煤气化开采过程泄露封堵装置,具备以下有益效果:

31.1、本发明中通过注浆封堵结构方式与气压密封结构方式配合使用,对泄漏区域及封堵界面端均进行后续泄露监测,从而提高对泄露封堵的密封性及对密封状态的监测,其

本装置通过封堵组件一、封堵组件二的可脱离式结构,提高了后续持续对泄露点的封堵的作业进行的灵活便捷性、高效性,尤其,针对处于封堵装置下方的泄漏点。

32.2、本发明中通过针对气压密封结构方式中的内部气压进行监测,从而能够判断出泄露点处的气体内漏和气体外漏两种情况,进而能够判断出其对应煤层处的压力强度,进而及时判断了解钻井支承结构的强度,为煤气开采环境的安全提高了有效预警及监测。

33.3、本发明中通过将浆液与堵板进行融为一体式结构方式,提高整体封堵的密封性,并与封堵组件二进行连通式结构,使得更全面的监测封堵装置整体的密封性,其通过搅拌杆、定子、转子、螺旋引流片的结构设计,使得浆液实时以趋向煤层一侧流向,进一步提高煤层一侧的密实度。

附图说明

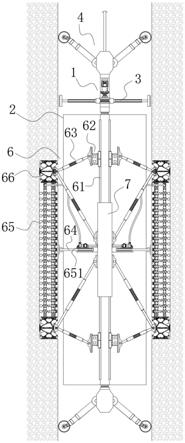

34.图1为本发明的封堵装置实施结构示意图;

35.图2为本发明的承载架俯视局部结构放大示意图;

36.图3为本发明的封堵装置内部局部结构放大示意图;

37.图4为本发明的连接杆件局部结构放大示意图;

38.图5为本发明的封堵装置结构及原理示意图;

39.图中:1、定位杆;2、承载架;3、钻槽装置;4、行进装置;5、隔板;6、封堵装置;7、储浆箱;61、导轨;62、驱动座;63、支撑杆一;64、调节杆;65、封堵组件一;66、封堵组件二;651、注浆装置;652、堵板一;653、堵板二;654、监测滤板;655、内置管;656、搅拌杆;657、定子;658、转子;659、分隔膜;6510、平板;661、推座;662、气泵;663、负载座;664、支撑杆二;665、锁紧传感杆;666、粗糙板一;667、密封带;668、传感拉簧;669、气压监测元件;6610、连接杆件;8、纵向顶压组件;81、支撑杆三;82、托板;83、压簧;84、粗糙板二;9、密封罩。

具体实施方式

40.参照图1,本发明提供一种技术方案:一种地下煤气化开采过程泄露封堵装置,其包括:

41.定位杆1,其上下端安装有行进装置4,其中心处安装有储浆箱7;

42.承载架2,呈柱形结构形态,套在所述定位杆1外侧,且内部设有隔板5,并呈圆周排列设置多组,将其内部空腔分隔成存置腔室;

43.钻槽装置3,位于所述承载架2上方,并安装于所述定位杆1上;

44.封堵装置6,被配置为多组,对应安装在所述存置腔室内部,并由所述储浆箱7提供封堵浆液,且每组所述封堵装置6一侧均安装有密封罩9;

45.此中,定位杆上端连接有绳索,以便辅助行走装置沿钻井壁上下行进,降低行走装置负载重量;

46.密封罩为充气膨胀结构,主要用于,填充密封相邻封堵装置对泄漏区域封堵后所留空腔,且一组密封罩一侧与一组封堵装置连通构成一整体,其另一侧与相邻封堵装置相连接但不连通。

47.本实施例中,所述钻槽装置3包括钻机、伸缩杆以及钻片,所述钻机安装与定位杆1杆内,其输出端固定有旋转盘,所述旋转盘侧面安装有伸缩杆,呈水平圆周排列设置多组,

且每组所述伸缩杆外输出端均安装有钻片;

48.此中,旋转盘通过轴承环衔接于定位杆中,由钻机驱动旋转盘带动伸缩杆、钻片旋转,并通过伸缩杆配合伸缩,进而促使钻片对钻井内壁泄露区域进行钻槽。

49.本实施例中,所述封堵装置6包括:

50.导轨61,被配置为两组,上下对称安装于定位杆1外侧壁,且对应所述导轨61上均安装有驱动座62;

51.支撑杆一63,为可驱动伸缩弹性结构,并被配置为四组,上、下方两组所述支撑杆一63呈对称结构设置,且上方两组所述支撑杆一63外侧端铰接在对应的连接杆件6610上,其内侧端分别铰接于上方所述驱动座62上、储浆箱7靠中心处侧,且所述连接杆件6610上安装有封堵组件二66;

52.调节杆64,横向固定在所述储浆箱7外侧壁上,其输出端安装有纵向设置的并位于上下方所述封堵组件二66之间的封堵组件一65;

53.此中,连接杆件,为伸缩驱动连接安装方式,水平设置两组,以便封堵组件二的固定安装,以及脱离,此脱离情况为,在解决一次泄露封堵后,再发生一次泄露,并对其进行封堵时,可由本结构中的驱动相关联结构,通过连接杆件收缩与封堵组件二相脱离,从而提高其封堵灵活性;

54.作为最佳实施例,一方对应两组支撑杆一终止支撑状态时,所形成的三角形的三组夹角分为30

°

、60

°

90

°

,此中,相对形成的三角形的斜边为竖向边,并结合其水平对应侧的两组支撑杆一杆端,从而使得各杆端位于同一圆上,且圆心位于定位杆轴心线上,进而提高其支撑强度。

55.本实施例中,所述封堵组件一65包括:

56.堵板二653,水平并列设置两组,其内部开设有呈阵列式排列的十字导流腔,并相互连通,且纵向相邻所述十字导流腔之间错位开设有横向贯穿的柱形腔,且左右侧所述堵板二靠上端处的十字导流腔通过内置管655相连通,靠近所述内置管655下方处,安装有横向固定在左右侧所述堵板二653内侧壁上的监测滤板654;

57.平板6510,上下平行设置两组,并对应固定在所述堵板二653上下端,且上方所述平板6510的中心开设有导气孔;

58.堵板一652,平行设置于右侧所述堵板653外侧,其右侧面与调节杆64输出端相固定,其左侧端面外贴附有分隔膜659,其上下端面分别与上下方所述平板6510内侧板滑动连接,其板内开设有面向柱形腔并相对应的柱形槽,所述柱形槽外侧环壁上安装有转子658;

59.搅拌杆656,与柱形腔对应设置,并横向贯穿左右侧所述柱形腔,其右端安装有定子657并嵌入所述柱形槽内;

60.注浆装置651,安装于调节杆64外侧,并与储浆箱7相连通,其输出端通过导管与内置管655相连通;

61.此结构设计,主要通过注浆封堵结构方式进行封堵;

62.定子驱动转子、分隔膜贴附分隔、堵板一与平板滑动连接的结构设计,主要用于,封堵组件一的配合脱离;

63.搅拌杆、监测滤板、导气孔的结构设计,主要用于,将浆液中的气体、气泡快速且过滤并完全排出,提高浆液的流动性及密实度;

64.堵板二内开设十字导流腔,主要用于将浆液与堵板二融为一体,增强支承强度。

65.本实施例中,所述搅拌杆656外侧安装有螺旋引流片,且其左半杆半径为右半杆半径二分之一,左半杆左端头处安装有球形壳;

66.此结构设计,主要为了,搅拌过程中,使得浆液实时具备向煤壁一侧流动,从而使得靠近煤壁一侧的浆液的密度,及固定后的固定效果更加。

67.本实施例中,所述封堵组件二66包括:

68.推座661,安装于连接杆件6610上,其内部安装有气泵662;

69.负载座663,被配置为四组,两组所述负载座663呈左右对称设置,并通过锁紧传感杆665相衔接,所述锁紧传感杆665为可驱动伸缩弹性结构,安装在所述推座661左侧端面上,且所述锁紧传感杆665上安装有气压监测元件669,位于左侧的所述负载座663左侧端安装有粗糙板一666,两组所述负载座663呈上下对称设置,位于上下方的所述负载座663对应外侧端安装有纵向顶压组件8,且所述纵向顶压组件8左右端与左右侧负载座663上下端均通过密封带667进行密封连接,形成密封监测腔室;

70.支撑杆二664,为可驱动伸缩结构,被配置为四组,分别对应铰接在相邻所述负载座663对应端角上,形成四边形结构;

71.传感拉簧668,被配置为四组,对应安装在对应所述支撑杆二664上,其外侧端分别对应连接在对应侧所述密封带667内侧;

72.此结构设计,主要在位于泄漏区域的煤壁进行注浆封堵后,在其外侧局部区域,施以气压密封监测结构方式,并通过导气孔将封堵组件一、封堵组件二进行连通,从而既能对封堵组件一的气密性进行监测,又能对封堵组件外部局域区域的煤壁进行漏气监测;

73.需要注意的是,此中,外次煤壁漏气监测方式,主要针对于所钻取的槽腔壁与装置结构的连接面端进行监测;

74.此中,形成的密封监测腔室内部的气压,需与其对应层钻井内部气压相一致,并配合传感拉簧的弹性伸缩,进而判断煤壁漏气方向,即煤层内气体进入钻井流进,钻井中气体进入煤层中流出的判断,尤其,针对煤层内气体进入钻井时,则判断出此时,钻井对应煤层的压力较大,对钻井支承结构的危险程度更大,对于钻井中气体进入煤层中,则判断出此时,其对应内煤层的压力较小,对钻井支承结构的危险程度较低,从而能够精确的判断出气体的泄露情况,从而能够相对判断出气体泄露对钻井造成的危险强度。

75.本实施例中,上下方两组所述支撑杆二664呈直角结构,且左侧支撑杆二长度长于右侧支撑杆二长度,其上、下、左、右角端均相对位于同一圆上;

76.此结构设计,主要用于,封堵组件一上下端及对纵向槽腔壁的顶压支承强度,在保证密封性的同时,提高封堵支承强度;

77.其中,左右侧支撑杆的长度的设计,使得其所形成的圆心,即应力集中点,向煤层一侧偏移,从而增强与槽腔壁侧壁的贴附紧密性。

78.本实施例中,所述纵向顶压组件8包括支撑杆三81,为可驱动伸缩结构,呈左右对称设置两组,所述支撑杆三81上端均铰接有托板82,所述托板82外侧端面上安装有压簧83,所述压簧83外侧端面安装有粗糙板二84,且左右侧所述托板82相铰接,左右侧所述托板82、粗糙板二84外对应侧端均通过对应密封带667密封连接,左右侧粗糙板二84内侧端之间通过密封带667密封连接;

79.此结构设计,主要用于,长期运行时,煤层产生的微量形变,进行形变适配补偿,通过压簧的弹性预留伸缩量,从而保证封堵装置的安全强度。

80.本实施例中,左右侧所述支撑杆三81呈直角结构;

81.此结构设计,主要使得对槽腔壁左、右、上、下的分力大小相对一致,进一步提高与槽壁的贴合强度及受力均匀性。

82.本实施例中,所述托板82与粗糙板二84呈15

°

夹角;

83.此中,粗糙板二以旋摆方式进行微量形变适配调节,从而将其调剂过程的向对滑动,且其靠中心处的支撑点能够进一步增强。

84.在具体实施时,通过行紧装置将封堵装置带入带泄露区域,由钻槽装置以泄漏点为中心位置精心钻槽,完成后,通过驱动座驱动,配合调节杆的驱动调节,将封堵组件一、封堵组件二缓慢配合推进槽腔,待完全进入后,通过支撑杆二、锁紧传感杆配合调节左侧粗糙板一与槽腔侧壁紧密贴合,再配合支撑杆三,将上方粗糙板二与槽腔上壁紧密贴合,并逐步将支撑杆二、支撑杆三调至对应夹角,完成后,由注浆装置进行注浆,同时启动定子驱动转子带动搅拌杆进行旋转传送搅拌,并由监测滤板对逃逸气泡、气体进行过滤,此中,由气泵进行抽气,待注浆达到监测滤板下平面时,停止注浆,待凝固后,再次由气泵对密封监测腔室内气压进行调节至对应值,此中,浆液凝固时,气泵为小幅度抽气运行,使得浆液处于负压状态,有利于气泡的完全排出。

85.以上所述,仅为发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1