一种高含凝析油地下储气库采出气除油工艺的制作方法

1.本发明属于凝析油脱除技术领域,具体涉及一种高含凝析油地下储气库采出气除油工艺。

背景技术:

2.高含凝析油地下储气库是利用已枯竭的油气藏形成的储气库,此类储气库的主要特点为采出气(又叫伴生气)含油大量凝析油,甚至含有原油,采出的天然气处理是此类储气库的关键,为保证后续管线、生产设备以及仪表的正常工作,因此必须除去采出气中的饱和水、凝析油、粉尘泥沙等杂质。目前此类储气库多数采用以下采油工艺:

3.气井采气树

→

井口节流

→

高压加热

→

节流(0.3mpa)

→

三相分离

→

油处理、水处理、气处理(低压气体0.3mpa)

→

天然气增压(10mpa)

→

集输至气源管网。

4.此类集输工艺采用一级节流处理工艺,将凝析油内伴生气全部闪蒸出,但是此工艺,需要增加伴生气处理装置(包括分子筛脱水、辅助制冷脱烃、液化气处理装置)和气体二次增压装置(原料气增压机组)。虽然能够实现伴生气的处理,满足水露点、烃露点要求,同时将液化气与轻烃分开,但是本工艺压力能未得到充分利用,且需要二次增压外输,附加能耗高。同时,分子筛脱水工艺能耗高、投资高,处理设备庞大或者需要多列处理装置。

技术实现要素:

5.本发明的目的是克服现有技术的不足而提供一种能大大降低能耗的高含凝析油地下储气库采出气除油工艺。

6.本发明的技术方案如下:

7.一种高含凝析油地下储气库采出气除油工艺,包括以下步骤:

8.采出气加热到74-76℃后进行一次节流,节流至9.5-11mpa后通入三相分离器中进行油气水三相分离得到第一气相,三相分离器分离出的油相二次节流至0.3mpa后进入闪蒸分离器进行油水分离得到第二气相,脱水后的第一气相和增压后的第二气相汇合后通入气源管网。

9.进一步的,一次节流后采出气温度为33℃-34℃,二次节流后温度为5-6℃。

10.进一步的,增压后的第二气相压力为9.5-11mpa。

11.进一步的,第一气相经三甘醇脱水后、与增压后的第二气相均经换热器降温后,再通入气源管网。

12.进一步的,采出气的温度为58-62℃,压力为40mpa。

13.本发明的工作原理是,本发明的工艺采用二级节流处理模式,对采出气采用二次节流工艺,一次节流至10mpa左右进行一次油气分离,二次节流为0.3mpa再进行一次油气分离。

14.与现有技术相比,本发明的有益效果是:

15.本发明本工艺实现对采出气高压的充分利用,一次节流后的油气分离比可占到总

气量的98%以上,一次节流分离出的第一气相利用采出气自身的高压,无需增压即可进入气源管网,降低了采出气在进入气源管网前增压方面的较大投资,降低了项目整体投资,实现了节能降耗;二次节流对总气量剩余部分约2%的天然气进行提取,实现了对采出气中天然气的充分利用,且仅对第二气相这一小部分的进行了增压,相比于背景技术中的全部降压后增压,大大降低了能耗。

附图说明

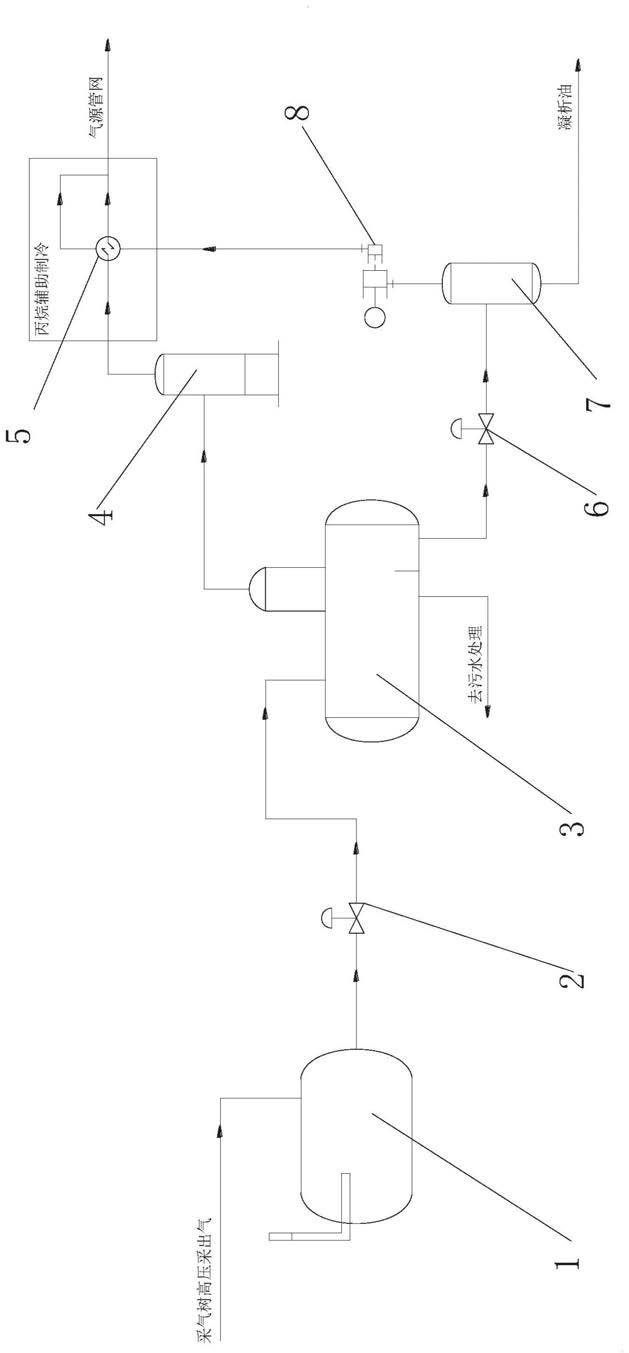

16.图1为本发明实施例的工艺流程图。

17.图中,加热炉-1、一次节流阀-2、三相分离器-3、脱水装置-4、换热器-5、二次节流阀-6、闪蒸分离器-7、压缩机-8。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.本发明的技术方案如下:

20.如图1所示,一种高含凝析油地下储气库采出气除油工艺,包括以下步骤:

21.采出气加热到74-76℃后进行一次节流,节流至9.5-11mpa后通入三相分离器3中进行油气水三相分离得到第一气相,三相分离器3分离出的油相二次节流至0.3mpa后进入闪蒸分离器7进行油水分离得到第二气相,脱水后的第一气相和增压后的第二气相通入气源管网;

22.本发明的工艺对采出气采用二次节流工艺,分两次进行凝析油分离的分离,一次节流控制在10mpa可以实现98%气液分离,剩余部分约2%的采出气二次节流至0.3mpa再次闪蒸,将天然气彻底与凝析油分离;98%的采出气无需进行再次增压,一方面保证压力能充分利用,大大降低能耗,另一方面可以降低项目整体投资,实现节能降耗。

23.具体的,采出气加热到75℃后经一次节流阀1进行一次节流,节流后温度33.5℃、压力10mpa后通入三相分离器3中进行油气水三相分离得到第一气相,一次节流气液分离比可占到总气量的98%以上,三相分离器3分离出的水相去进行污水处理,三相分离器3分离出的油相,该油相内在次高压工况下仍有一部分伴生气,占总气量的2%左右,这部分油相需经节流至低压方可全部闪蒸出来,故经二次节流阀6二次节流至0.3mpa后进入闪蒸分离器7进行油气分离得到第二气相,经脱水装置4脱水后的第一气相和经压缩机8增压后的第二气相汇合后通入气源管网;其中,第二气相增压后,也可对增压后的第二气相空冷初步降温后再送入换热器5。

24.进一步的,采用加热炉1来加热采出气,防止地下储气库含油重组分原油,避免重组分原油的节流低温凝结。

25.进一步的,一次节流后采出气温度为33℃-34℃,二次节流后温度为5-6℃,经压缩机增压后的第二气相压力为9.5-11mpa;优选的,一次节流采出气的温度为33.5℃,二次节流后温度为5℃,经压缩机增压后的第二气相压力为10mpa,与第一气相节流后的压力相同;

26.进一步的,采出气的温度为58-62℃,压力为40mpa。

27.进一步的,如图1所示,第一气相经三甘醇脱水后与第二气相均通过换热器5降温后汇合,再通入气源管网,其中,三甘醇脱水为常规脱水技术,换热器5为多流道换热器5,换热器5由丙烷辅助制冷提供冷量,将通入的第一气相和第二气相降温后,再通入气源管网,之后再进行其他的天然气除杂处理。

28.本工艺技术的主要关键点就在于压力实施控制,选用二次节流,采出气在一次节流充分利用储气库的压力能。具体来说,本工艺技术主要要点在于井流物二次节流技术,通过常规一次节流至0.3mpa后,虽然可以将凝析油的伴生气全部闪蒸出来,但是闪蒸出的天然气通过处理输送至天然气管网(次高压)时需要二次增压,储气库的压力能未得到充分利用。本发明通过一次节流至10mpa,此部分闪蒸汽可以占到总气量的98%,处理后可以直接输送至天然气管网(次高压),让储气库的压力能得以充分利用;剩余部分通过二次节流至0.3mpa后,其中的气量仅占到天然气总气量的2%,将这2%的天然气再次增压,与传统的一次节流至0.3mpa相比,能耗大大降低。目前国内高含凝析油储气库采气工艺均采用一次节流工艺,本发明还能够利用老旧采油工艺,和相关设备,节省改造成本。

29.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1