一种基于超挖垫块的实现TBM刀盘超挖掘进的方法

一种基于超挖垫块的实现tbm刀盘超挖掘进的方法

技术领域

1.本发明涉及tbm刀盘结构技术领域,尤其涉及一种基于超挖垫块的实现tbm刀盘超挖掘进的方法。

背景技术:

2.目前在tbm施工过程中常会遇到软岩围岩、破碎带、断层等不良地质,往往导致tbm机头出现卡机状况,同时在隧道埋深很大的情况下,受高地应力影响,造成隧道挤压产生大变形,甚至出现岩爆现象。tbm卡机问题,大大延缓了施工进度,提高了施工成本,而隧道变形会造成隧道拱顶下沉、坍塌、底围隆破等,隧道表现出强烈的整体收敛和破坏。为了应对隧道大变形所造成的破坏,目前主要采用围岩加固、超前应力释放、改变围岩性质等措施。针对以上问题还可以对隧道进行扩挖,预留一定的变形量,扩挖量基于超前探测结果而定,因此有必要提供一种能够实现扩挖的刀盘,结合超前探测结果,对隧道进行扩挖控制,从而解决软弱围岩地层下的卡机问题以及隧道大变形对工程的影响。

3.经检索现有申请日为2019.07.04、申请号为201910598314.9的发明专利申请公开了一种盾构用可变径开挖的刀盘,包括中心刀盘和周边刀盘,中心刀盘和周边刀盘分别安装在圆盘状的中心旋转盘上和其圆周,周边旋转盘靠近中心旋转盘的位置处为空心结构,该空心结构内安装有多个顶推油缸,顶推油缸底座安装在中心旋转盘上,顶推油缸杆头安装有用于驱动周边刀盘旋转的驱动装置,该驱动装置穿过周边旋转盘与周边刀盘连接,通过顶推油缸顶推驱动装置,可使得周边刀盘跟随驱动装置移动实现变径,周边刀盘既可以实现自转也可以在中心刀盘带动下公转,保证全断面开挖。该发明对于盾构施工中预防隧道大变形带来的破坏有一定效果,但其结构和操作方式复杂,需要刀盘结构分块和另加驱动装置,其刀盘整体刚度可能会比较差,不适用于一体式大直径的tbm刀盘。

技术实现要素:

4.针对现有技术中所存在的问题,本发明的目的在于提供了一种针对tbm刀盘扩径开挖的方法,使得tbm在施工中能够基于超前探测结果来对隧道进行扩挖,预留一定的变形量,尽量避免了隧道掌子面大变形甚至塌方对tbm施工所造成的影响。该方法通过在传统边滚刀刀座结构中垫入一系列超挖垫块,从而增加边滚刀的伸出高度。如果更换不同厚度的定位块就可以实现边滚刀伸出高度的调节,则可以满足工程实际中不同扩挖直径的要求。

5.本发明具体技术方案如下:

6.一种基于超挖垫块的实现tbm刀盘超挖掘进的方法,通过在边滚刀刀座结构中添加不同高度的超挖垫块改变刀具布置轨迹实现扩大tbm刀盘掘进直径;具体步骤如下:

7.步骤一、确定超挖垫块尺寸;

8.超挖垫块1呈长方体状,其长宽厚三个方向的尺寸分别为l、b和h;

9.长度l和宽度b与内刀座板7和超挖垫块1接触面的长和宽相等,超挖垫块1与内刀座板7接触面的外边缘留有3mm

×

3mm的倒角;

10.厚度h与边滚刀刀座在刀盘上相对于刀盘平面分布的轴向角度α有关;对于一个刀盘,需要一组不同厚度尺寸的超挖垫块1来实现刀盘扩径超挖的功能,这一组超挖垫块1中最大的厚度尺寸h

max

由如下公式确定:

11.h

max

=δr/sina

max

ꢀꢀ

(1)

12.式中:a

max

为刀盘圆周方向上最外沿一把边滚刀安装的轴向角度,也即刀盘上所有边滚刀安装的最大轴向角度;δr为刀盘开挖尺寸相比原刀盘开挖直径增加的半径差;

13.其余超挖垫块1的厚度尺寸为

14.h=k

·hmax

ꢀꢀ

(2)

15.式中:k为其余超挖垫块1高度尺寸与最大高度超挖垫块1的高度尺寸比例系数;k的大小与该超挖垫块所在边滚刀刀座在刀盘上安装的轴向角度α有关;

16.步骤二、选择连接螺杆;

17.每个边滚刀刀座采用两个连接螺杆,连接螺杆的选择包括螺杆的大小和长度两个方面,螺杆的大小依据边滚刀的尺寸和工程实际确定,关于螺栓长度,随着刀座内安装超挖垫块1后使得超挖楔块安装高度上升进而使螺栓长度增加,增加的长度即由超挖垫块的厚度确定,每个螺栓配备两个螺母防止螺栓在工作时出现松动,一般螺栓末端应该略高于螺母;

18.计算安装最大厚度超挖垫块1的边滚刀刀座所需的螺栓长度l

max

19.l

max

=l+h

max

ꢀꢀ

(3)

20.式中:l为刀座未加超挖垫块1时的连接螺杆长度。

21.步骤三、根据扩径的尺寸要求将一组高度尺寸不同的超挖垫块1分别安装在不同轴向角度的边滚刀刀座中,增大边滚刀的工作轨迹直径;

22.步骤四、对于某一边滚刀刀座,包括边滚刀9、边滚刀刀轴2、内刀座板7、外刀座板8、超挖垫块1和超挖楔块4;外刀座板8固定于刀盘上,内刀座板7内嵌于外刀座板8的凹槽处;将超挖垫块1安装在内刀座板7上;边滚刀刀轴2通过超挖垫块1上表面和内刀座板7的一侧表面进行初定位,超挖楔块4的楔面与边滚刀刀轴2的楔面相配合,边滚刀刀轴2的楔面相对侧表面与内刀座板7的另一侧表面相接触,完成边滚刀刀轴2的完全定位;最后连接螺杆3穿入超挖楔块4内的螺栓孔,连接螺杆3与螺母6配合栓接超挖楔块4和内刀座板(7)底部凹槽内的压块5,在螺栓预紧力的作用下,超挖楔块4的楔面将力传递到边滚刀刀轴2上,使其被压紧在边滚刀刀座内部;重复步骤四中上述装配顺序在其他边滚刀刀座中添加超挖垫块1;

23.步骤五、在刀盘边缘布置的边缘刮刀设为铲刀10,与所开挖直径匹配,保证扩径超挖过程中的顺畅刮渣。

24.所述超挖垫块1与内刀座板7接触面胶结。

25.所述超挖垫块1和超挖楔块4采用42crmo材料锻造而成。

26.本发明的有益效果为:通过在边滚刀刀座结构中增加垫块的形式,改变边滚刀的伸出高度,从而实现了tbm刀盘的扩径开挖,根据边滚刀在刀盘上不同的轴向角度分布,添加相应厚度的超挖垫块,保证了tbm刀盘全断面扩挖的稳定性。该方法使得tbm能够基于超前探测结果来对隧道进行扩挖,预留一定变形量,尽量避免了在挖掘软弱围岩时隧道大变形对tbm施工所造成的影响。

附图说明

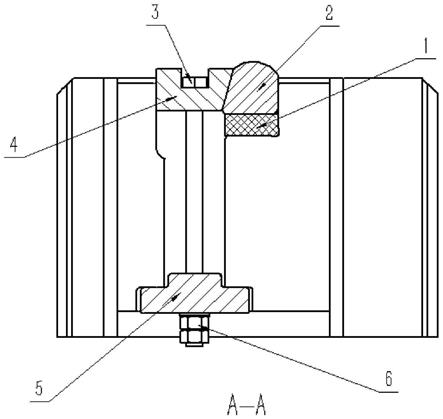

27.图1为本发明的整体结构示意图,为边滚刀刀座结构的侧面剖视图a-a。

28.图2为本发明边滚刀刀座结构的俯视图。

29.图3为实施例中所涉及的刀盘结构示意图。

30.图中:1.超挖垫块;2.边滚刀刀轴;3.连接螺杆;4.超挖楔块;5.压块;6.螺母;7.内刀座板;8.外刀座板;9.边滚刀;10.铲刀。

具体实施方式

31.下面结合说明书附图对本发明做进一步的说明。

32.当施工隧洞需穿过褶皱、断层破碎带,围岩自稳性较差时,需要对隧道进行扩挖,预留一定的变形量。

33.本发明针对目前滚刀存在高度无法调节的缺陷,对刀盘上原有的边滚刀刀座结构添加一组不同厚度的垫片,实现滚刀高度的可调节。本发明适用于13、14、17、19和21寸盘型单刃滚刀。

34.下面结合图1、图2和图3,以安装19英寸盘型滚刀的tbm刀盘,扩径要求为半径增加50mm为例具体说明上述方法。

35.(1)超挖垫块尺寸的确定

36.例中刀盘原始开挖直径为φ7030mm,刀盘中共有12把边滚刀,选取最外圈的8把边滚刀在其刀座结构中增加超挖垫块,该8把边滚刀的刀号分别为s41、s42、s43、s44、s45、s46、s47和s48。它们在刀盘中布置的径向角度和轴向角度如下表所示。

37.表1边滚刀在刀盘中的布置角度统计表

[0038][0039]

首先确定这一组超挖垫块中的最大厚度尺寸h

max

。由表1可知最大轴向角度α

max

为边滚刀s48对应的70

°

。根据公式并带入数值:

[0040][0041]

进一步参照其余七把边滚刀的轴向分布角度,确定相应的垫块比例系数k,并根据公式h=h

max

·

k得到它们的超挖垫块厚度,总结如下表所示。

[0042]

表2边滚刀超挖垫块厚度分布表

[0043]

[0044]

确定超挖垫块1的厚度后,根据原边滚刀刀座中内刀盘上表面的结构尺寸来确定超挖垫块1的长度l和宽度b分别为100mm和58mm。

[0045]

(2)连接螺杆的选择

[0046]

原边滚刀刀座结构中连接螺杆的尺寸为m30

×

480mm,现由于超挖垫块1的加入使得连接螺杆需要加长,计算安装最大厚度超挖垫块的边滚刀刀座所需的螺栓长度l

max

[0047]

l

max

=l+h

max

=480+53=533mm

[0048]

(3)超挖垫块1的安装

[0049]

对于某一边滚刀刀座,将确定尺寸的超挖垫块1安装在边滚刀刀座的内刀座板7上,边滚刀刀轴2通过超挖垫块1上表面和内刀座板7的侧表面实现初定位,然后超挖楔块4的楔面与边滚刀刀轴2的楔面相配合,边滚刀刀轴2楔面相对侧表面与内刀座板7的另一侧表面相接触,完成边滚刀刀轴2的完全定位;最后连接螺杆3穿入超挖楔块4内的螺栓孔使超挖楔块4、内刀座板7和压块5栓接在一起,使得边滚刀刀轴2固定在边滚刀刀座内部。其他刀座按照上述装配顺序同样添加超挖垫块。其中所述的超挖垫块1与边滚刀刀座接触面之间涂有乐泰680固持胶。

[0050]

本发明未尽事宜为公知技术。

[0051]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1