一种破碎富水千枚岩下洞身开挖的施工方法与流程

1.本发明涉及一种千枚岩下洞身开挖的施工方法,尤其是涉及一种破碎富水千枚岩下洞身开挖的施工方法。

背景技术:

2.公知的,高速公路作为国家交通运输网络的重要组成部分,其大大缩短了区域间的通行时间,提高了通行质量,作为国家或区域连接的路网,在经线路设计及优化后,必不可少的要穿山跨河,在穿越山岭时,其遇到的地质环境复杂多变,尤其在区域地质构造发育地区,其体现的尤为突出。

3.千枚岩是一种具有千枚状构造的浅变质岩,其多由泥岩、粉砂岩或部分火山岩、火山碎屑岩的原岩,经区域地质变化而成。其遇水易软化,富水环境下,在未受到开挖扰动前,整体趋于稳定饱和状态,一旦形成临空面或受到扰动后,施工过程极易发生变形或失稳;因此,提出一种施工过程简单、安全施工的破碎富水千枚岩下洞身开挖的施工方法,成为本领域技术人员的基本诉求。

技术实现要素:

4.为了克服背景技术中的不足,本发明公开了一种破碎富水千枚岩下洞身开挖的施工方法。

5.为了实现所述发明目的,本发明采用如下技术方案:一种破碎富水千枚岩下洞身开挖的施工方法,具体包括以下施工步骤:(1)、扩大断面施工在中管棚的施工位置提前两至三榀施工扩大断面,扩大断面为在原有断面基础上边墙及拱部向外扩大开挖一个初期支护的厚度,按原有断面初期支护的方式,完成支护作业;(2)、掌子面围岩封闭扩大断面最后一循环初期支护施工时,将前方掌子面采用封闭式喷射混凝土封闭,厚度5~8cm;(3)、超前探孔作业对钻机的操作平台进行平整,在上台阶及左、右侧各布置一根超前探孔,并在施钻过程中对钻进速度、取芯情况、出水点位置、流量、水压、水温及出水状态做详细记录,通过超前探孔指导后续施工作业;(4)、超前支护施工在拱部位置标记中管棚的打设孔位,自下而上依次完成钻孔作业,钻机每钻完一孔,结合钻孔记录及成孔情况,及时安装中管棚,防止后续钻机钻孔过程中出现塌孔,中管棚钻孔沿隧道中线左、右侧自下而上交替进行;全部中管棚安装完毕后,在中管棚间交错布置超前小导管,超前小导管采用风钻

打入,通过超前小导管进行超前支护补强,中管棚及超前小导管施工完毕后,及时注浆预加固;(5)、上台阶环形开挖上台阶开挖高度为整个断面高度的1/3,在上台阶上预留体积不小于上台阶断面面积50%的核心土;开挖方式以机械开挖为主,对局部夹杂的坚硬岩块或孤石采用松动爆破辅助开挖,每循环开挖进尺一榀拱架,循环进尺不应过长、短进尺,避免长距离进尺引起的围岩失稳,核心土距离开挖轮廓线距离1.1-1.3m,保证人员操作空间即可;(6)、初喷混凝土封闭围岩接上一步骤,开挖结束后,对裸露的围岩初喷混凝土进行封闭,初喷时应对局部凹腔进行回填;(7)初期支护钢架与钢筋网的安装接上一步骤,测量放样安装初期支护钢架,每个台阶在左、右侧拱脚位置各设两根缩脚锚管,缩脚锚管采用无缝钢管,缩脚锚管的端头焊接φ25mm“l”型钢筋,“l”型钢筋长边长度不小于25cm,短边长度10cm,长边与缩脚锚管焊接连接,初期支护钢架定位后,左、右侧两根缩脚锚管通过“l”型钢筋短边与初期支护钢架焊接固定;每榀初期支护钢架在纵向采用连接筋连接固定,每两节初期支护钢架采用连接接头通过螺栓连接固定,由于不可避免的安装及加工误差影响,初期支护钢架安装后,连接接头处存在缝隙,采用填缝钢板填塞,并焊接固定;钢筋网与初期支护钢架可同步安装,均在初喷混凝土封闭围岩完成后进行,钢筋网随受喷岩面起伏铺设,钢筋网钢筋搭接长度不应小于30倍的钢筋直径,钢筋网通过初期支护钢架固定,防止复喷混凝土时钢筋网晃动;(8)复喷混凝土接上一步骤,复喷混凝土直至完全覆盖初期支护钢架,并在内侧形成保护层,同时对扩大断面内侧外露的中管棚挂钢筋网复喷混凝土,喷射混凝土厚度包裹中管棚即可;(9)系统锚管的施工沿环向标记系统锚管的安装位置,自下而上依次打孔安装系统锚管,系统锚管采用无缝钢管,系统锚管管身均匀布置小孔,在安装完毕后及时注浆,对周围岩体实施固结加固;(10)、接上一步骤,对中台阶、下台阶及仰拱开挖支护即可完成千枚岩下洞身的开挖支护成环。

6.所述的破碎富水千枚岩下洞身开挖的施工方法,步骤(1)中,对应的初期支护钢架的长度按照扩大断面长度施工,扩大断面的施工长度根据钻机类型及操作空间控制,需保证中管棚施工后,管棚尾部不侵占断面净空;扩大断面两次初期支护的施工步骤依次为:扩大断面初期支护钢架2的安装、钢筋网及扩大断面一次喷混、系统锚管安装注浆、扩大断面复喷混凝土的施工。

7.所述的破碎富水千枚岩下洞身开挖的施工方法,扩大断面一次喷混是指对开挖后的裸露面进行喷射混凝土封闭,并在初期支护钢架、钢筋网等安装完毕后继续喷混直至包裹初期支护钢架,扩大断面复喷混凝土是指在中管棚施工结束后,对扩大断面外露中管棚包裹封闭,使整个断面在纵向平顺衔接。

8.所述的破碎富水千枚岩下洞身开挖的施工方法,步骤(3)中,超前探孔的深度50m,孔径为φ76mm,钻孔角度结合物探合理布置即可。

9.所述的破碎富水千枚岩下洞身开挖的施工方法,步骤(4)中,掌子面中管棚选用φ76mm*5mm无缝钢管,钢管长度9m,环向间距0.4m,外插角≤15

°

,外插角以保证中管棚尾部扩大断面净空及中管棚前正常断面初期支护型钢的顺利安装为准。

10.所述的破碎富水千枚岩下洞身开挖的施工方法,步骤(4)中,注浆浆液可采用水泥—水玻璃双液浆或水泥单液浆。

11.所述的破碎富水千枚岩下洞身开挖的施工方法,步骤(6)中,初喷混凝土厚度为4cm。

12.所述的破碎富水千枚岩下洞身开挖的施工方法,步骤(7)中,两根缩脚锚管之间的夹角为20度,位于上部的缩脚锚管与水平面以下的夹角为20度;所述的破碎富水千枚岩下洞身开挖的施工方法,步骤(10)中中台阶及下台阶开挖的步骤中,中台阶11、下台阶开挖每循环进尺均不超过两榀拱架,同一台阶左、右侧开挖前后错开3m~5m,上、下台阶前后错开3m~5m,且同一榀拱架两侧不得同时悬空。

13.所述的破碎富水千枚岩下洞身开挖的施工方法,步骤(10)中仰拱作业步骤为,紧随下台阶施工,每循环进尺不大于3m,作业时先在仰拱上标记出开挖深度,采用机械分层开挖,每次开挖深度不宜过深,避免仰拱超挖,开挖后及时完成仰拱成环,开挖前需对洞身范围内的渗水汇集抽排,积水不得浸泡仰拱或拱脚。

14.由于采用了上述技术方案,本发明具有如下有益效果:1、本发明所述的破碎富水千枚岩下洞身开挖的施工方法,超前支护采用洞内中管棚及超前小导管支护,初期支护采用钢架、钢筋网、喷射混凝土和系统锚管的支护方式,中管棚及超前小导管的超前支护方式,一方面加强了破碎体的超前支护效果;另一方面,长、短相结合,进行补强,同时上台阶开挖选用环形预留核心土法,分上、中、下、三个台阶施工,进一步减少掌子面围岩的临空面裸露,维护围岩自稳能力,自上而下微台阶法开挖,直至完成仰拱闭环施工,适用于公路单线双车道隧道软岩施工。

15.2、本发明所述的破碎富水千枚岩下洞身开挖的施工方法,超前支护通过选用中管棚及小导管支护,在施工过程中,与开挖作业交替进行,一次支护量小,施工过程较为容易,操作方便,且中管棚及小导管在外插角上可互补,超前支护效果突出;沿隧道环向采用无缝钢管作为系统锚管,对洞身一定范围内的围岩进行注浆加固,在浆液作用下可对洞身周边一定范围内的松散岩体实施固结,提升围岩抵抗变形的能力,对洞内形成环形加固壳体保护。

附图说明

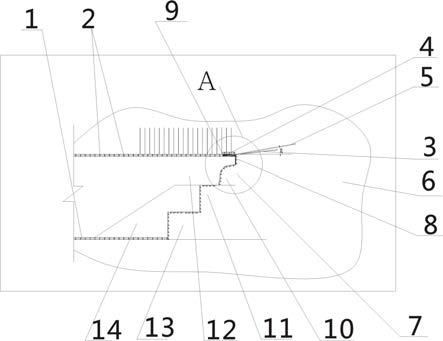

16.图1是本发明的沿隧道纵向剖面图。

17.图2是本发明加宽断面横断面的支护示意图。

18.图3是图1中a处的放大示意图图4是本发明缩脚锚管的结构示意图。

19.图5是图4中b处放大示意图。

20.图6是本发明缩脚锚管的安装示意图。

21.图7是本发明缩脚锚管与“l”型钢筋的连接结构图。

22.图中:1、仰拱;2、初期支护钢架;3、超前小导管;4、扩大断面一次喷混;5、中管棚;6、未开挖部分岩体;7、上台阶;8、封闭式喷射混凝土;9、扩大断面复喷混凝土;10、核心土;11、中台阶;12、操作平台;13、下台阶;14、弃渣回填行驶通道;15、系统锚管;16、填缝钢板;17、螺栓;18、拱脚;19、缩脚锚管;20、连接接头;21、“l”形钢筋。

具体实施方式

23.通过下面的实施例可以详细的解释本发明,公开本发明的目的旨在保护本发明范围内的一切技术改进。

24.结合附图1-7所述的破碎富水千枚岩下洞身开挖的施工方法,具体包括以下施工步骤:(1)、扩大断面施工在中管棚5的施工位置提前两至三榀施工扩大断面,扩大断面为在原有断面基础上边墙及拱部向外扩大开挖一个初期支护的厚度,按原有断面初期支护的方式,完成支护作业;对应的初期支护钢架2的长度按照扩大断面长度施工,扩大断面的施工长度根据钻机类型及操作空间控制,需保证中管棚施工后,管棚尾部不侵占断面净空;扩大断面两次初期支护的施工步骤依次为:扩大断面初期支护钢架2的安装、钢筋网及扩大断面一次喷混4、系统锚管15安装注浆、扩大断面复喷混凝土9的施工;扩大断面一次喷混4是指对开挖后的裸露面进行喷射混凝土封闭,并在初期支护钢架2、钢筋网等安装完毕后继续喷混直至包裹初期支护钢架2,扩大断面复喷混凝土9是指在中管棚5施工结束后,对扩大断面外露中管棚5包裹封闭,使整个断面在纵向平顺衔接;(2)、掌子面围岩封闭扩大断面最后一循环初期支护施工时,将前方掌子面采用封闭式喷射混凝土8封闭,厚度5~8cm;(3)、超前探孔作业对钻机的操作平台12进行平整,在上台阶7及左、右侧各布置一根超前探孔,并在施钻过程中对钻进速度、取芯情况、出水点位置、流量、水压、水温及出水状态做详细记录,通过超前探孔指导后续施工作业;超前探孔的深度50m,孔径为φ76mm,钻孔角度结合物探合理布置即可;一方面为掌子面前方地质情况提供预测依据,另一方面前方富水可通过钻孔泄出减压;在操作平台12下部设有弃渣回填行驶通道14;(4)、超前支护施工在拱部位置标记中管棚5的打设孔位,自下而上依次完成钻孔作业,钻机每钻完一孔,结合钻孔记录及成孔情况,及时安装中管棚5,防止后续钻机钻孔过程中出现塌孔,中管棚5钻孔沿隧道中线左、右侧自下而上交替进行;全部中管棚5安装完毕后,在中管棚5间交错布置超前小导管3,超前小导管3采用风钻打入,通过超前小导管3进行超前支护补强,中管棚5及超前小导管3施工完毕后,及时注浆预加固,注浆浆液可采用水泥—水玻璃双液浆或水泥单液浆;掌子面处的中管棚5选用φ76mm*5mm无缝钢管,钢管长度9m,环向间距0.4m,外插角≤15

°

,外插角以保证中管棚5尾部扩大断面净空及中管棚5前正常断面初期支护型钢2的

顺利安装为准;(5)、上台阶环形开挖上台阶7开挖高度为整个断面高度的1/3,在上台阶7上预留体积不小于上台阶断面面积50%的核心土10;开挖方式以机械开挖为主,对局部夹杂的坚硬岩块或孤石采用松动爆破辅助开挖,每循环开挖进尺一榀拱架,循环进尺不应过长、短进尺,避免长距离进尺引起的围岩失稳,核心土距离开挖轮廓线距离1.1-1.3m,保证人员操作空间即可;(6)、初喷混凝土封闭围岩接上一步骤,开挖结束后,对裸露的围岩初喷混凝土进行封闭,初喷时应对局部凹腔进行回填,一方面危后续工序施工提供相对安全的操作空间,防止局部掉块,另一方面为钢筋网铺设作业提供一个平整的受铺面,初喷混凝土厚度为4cm;(7)初期支护钢架2与钢筋网的安装接上一步骤,测量放样安装初期支护钢架2,每个台阶在左、右侧拱脚18位置各设两根缩脚锚管19,缩脚锚管19采用无缝钢管,缩脚锚管19的端头焊接φ25mm“l”型钢筋21,“l”型钢筋21长边长度不小于25cm,短边长度10cm,长边与缩脚锚管19焊接连接,初期支护钢架2定位后,左、右侧两根缩脚锚管19通过“l”型钢筋21短边与初期支护钢架2焊接固定;两根缩脚锚管19之间的夹角为20度,位于上部的缩脚锚管19与水平面以下的夹角为20度;每榀初期支护钢架2在纵向采用连接筋连接固定,每两节初期支护钢架2采用连接接头20通过螺栓17连接固定,由于不可避免的安装及加工误差影响,初期支护钢架2安装后,连接接头20处存在缝隙,采用填缝钢板16填塞,并焊接固定,防止初期支护钢架2受力后因连接接头19存在缝隙无法抵抗变形,从而引起初期支护失稳;钢筋网与初期支护钢架2可同步安装,均在初喷混凝土封闭围岩完成后进行,钢筋网随受喷岩面起伏铺设,钢筋网钢筋搭接长度不应小于30倍的钢筋直径,钢筋网通过初期支护钢架2固定,防止复喷混凝土时钢筋网晃动;(8)复喷混凝土接上一步骤,复喷混凝土直至完全覆盖初期支护钢架2,并在内侧形成保护层,同时对扩大断面内侧外露的中管棚挂钢筋网复喷混凝土,喷射混凝土厚度包裹中管棚5即可;(9)系统锚管15的施工沿环向标记系统锚管15的安装位置,自下而上依次打孔安装系统锚管15,系统锚管15采用无缝钢管,系统锚管15管身均匀布置小孔,在安装完毕后及时注浆,对周围岩体实施固结加固;(10)、接上一步骤,对中台阶11、下台阶13及仰拱1开挖支护即可完成千枚岩下洞身的开挖支护成环;中台阶11、下台阶13开挖每循环进尺均不超过两榀拱架,同一台阶左、右侧开挖前后错开3m~5m,上、下台阶前后错开3m~5m,且同一榀拱架两侧不得同时悬空;下台阶13开挖时采用机械开挖,机械开挖过程中应注意不得触碰已安装拱架及缩脚锚管19,防止对上台阶拱脚产生扰动;仰拱1作业步骤为,紧随下台阶13施工,每循环进尺不大于3m,作业时先在仰拱1上标记出开挖深度,采用机械分层开挖,每次开挖深度不宜过深,避免仰拱1超挖,开挖后及时完成仰拱1成环,开挖前需对洞身范围内的渗水汇集抽排,积水不得浸泡仰拱1或拱脚。

25.本发明未详述部分为现有技术。

26.为了公开本发明的发明目的而在本文中选用的实施例,当前认为是适宜的,但是,应了解的是,本发明旨在包括一切属于本构思和发明范围内的实施例的所有变化和改进。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1