一种钻井液循环过程中的动态除硫装置及方法与流程

本发明涉及到钻井液处理,尤其涉及一种钻井液循环过程中的动态除硫装置及方法。

背景技术:

1、目前的钻井作业中,在钻头靠旋转钻柱向井底加压时,钻井液会从钻柱内向下流动,经过钻头喷嘴流出。钻井液发挥了冲洗井底及辅助破岩的作用,然后钻井液从井底开始,经过井壁与钻柱构成的环空返回。返回途中,被钻头破碎下来的岩屑脱离井底后,又被环空中流动上返的钻井液携带到地面。携带岩屑的钻井液到达地面以后流过地面的振动筛时,把岩屑留在筛布上,于是岩屑便从钻井液中分离出来。无岩屑颗粒的钻井液流经泥浆槽返回泥浆池中,这种钻井液不断的循环流动。

2、在石油天然气的开采过程中井喷和溢流现象难以避免。由于钻井技术的快速发展,按照钻井液在井底的液柱压力与地层压力不同可分为常规钻井与欠平衡钻井。当井底压力小于地层压力时称为欠平衡钻井。在欠平衡钻井过程中,地层流体会进入井筒并随钻井液返至地面。虽然欠平衡钻井技术具有提高钻井效率、保护储层以及提高油气产量的优点。但是当钻遇含硫地层时,由于硫化氢渗入钻井液返回地面,会对循环系统中的设备和井下工具造成腐蚀损伤。

3、公开号为cn104653132a,公开日为2015年5月27日的中国专利文献公开了含硫钻井液中硫化氢气体过筛析出方法,其特征在于,包括以下步骤:(1)泥浆通过进料口进入密闭箱中,通过密闭箱中的筛分网将泥浆筛分成回收浆液和废料颗粒;筛分出的回收浆液流入收集池中,颗粒废料则通过螺旋排屑机排出密闭箱;(2)通过搅拌装置对流入收集池中的回收浆液进行搅拌,并在搅拌过程中,通过搅拌装置上的通气通道将气体输送到收集池中;充入的气体将回收浆液中的硫化氢气体替换出来,混合有硫化氢的气体经过密闭箱顶端的出气管流出;(3)流出的气体除去其中硫化氢气体后排到大气中或通过搅拌装置上的通气通道返回到收集池中。

4、该专利文献公开的含硫钻井液中硫化氢气体过筛析出方法,虽然能较有效的出去钻井液中浸入的硫化氢,但是其用氮气或惰性气体驱替硫化氢的方式,没能实现定量的用气标准,且在钻井液循环过程中会消耗大量气体,气体收集工作也存在巨大的困难,致使整个操作过程实施难度大,难以定量消除硫化氢。

技术实现思路

1、本发明为了克服上述现有技术的缺陷,提供一种钻井液循环过程中的动态除硫装置及方法,本发明在高含硫油气田钻井过程中,能够有效解决循环到地面的钻井液携带过量硫化氢的问题,防止钻具和井下工具因硫化氢腐蚀而损耗,避免硫化氢扩散到钻井现场及周边空气,保障良好的环保效果,整个操作过程实施简单,能够定量消除硫化氢。

2、本发明通过下述技术方案实现:

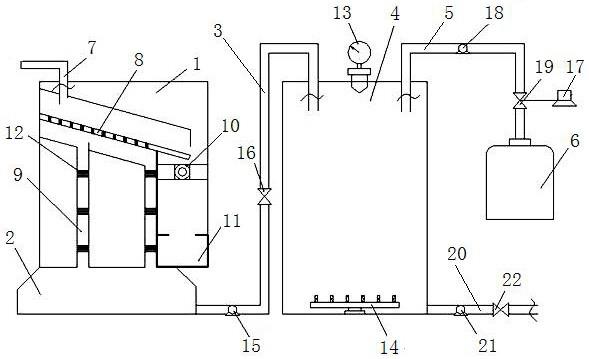

3、一种钻井液循环过程中的动态除硫装置,包括密闭箱,其特征在于:还包括泥浆收集池、第一排出管、硫化氢分离罐、第二排出管和除硫剂储存罐,所述泥浆收集池位于密闭箱下方并与密闭箱固定连接,所述硫化氢分离罐通过第一排出管与泥浆收集池连接,除硫剂储存罐通过第二排出管与硫化氢分离罐连接,所述密闭箱的顶部连接有钻井液进料管,密闭箱内固定有振动筛、活性炭吸附通道、排屑器和岩屑收集池,所述钻井液进料管与振动筛连通,振动筛与活性炭吸附通道连通,所述岩屑收集池固定在密闭箱的内底壁上,排屑器固定在密闭箱的内侧壁上,排屑器位于振动筛的下方,岩屑收集池位于排屑器的下方,所述活性炭吸附通道与泥浆收集池连通,所述活性炭吸附通道内固定有活性炭吸附层,所述硫化氢分离罐上安装有硫化氢检测器,硫化氢分离罐的内底壁上设置有搅拌器。

4、所述活性炭吸附层为三层,三层活性炭吸附层沿活性炭吸附通道轴向布置,任意两相邻活性炭吸附层的间距相同。

5、所述活性炭吸附通道为两根,两根活性炭吸附通道并列布置在密闭箱内。

6、所述硫化氢检测器为硫化氢感应探头。

7、所述第一排出管上安装有排液泵和第一阀门。

8、还包括微电脑控制终端,第二排出管上安装有除硫剂排出泵和自动送料阀门,自动送料阀门与微电脑控制终端电连接。

9、所述硫化氢分离罐的底部连接有第三排出管,第三排出管上安装有钻井液排出泵和出料阀门。

10、一种钻井液循环过程中的动态除硫方法,其特征在于,包括以下步骤:

11、a、从井下循环到地面的含岩屑钻井液通过钻井液进料管进入到密闭箱中,通过密闭箱中的振动筛将泥浆和岩屑进行分离,筛分出的岩屑经排屑器落入岩屑收集池,泥浆进入活性炭吸附通道经活性炭吸附通道吸附后,进入泥浆收集池;

12、b、泥浆收集池的泥浆通过排液泵泵送至硫化氢分离罐,搅拌器搅拌泥浆,使硫化氢气体从泥浆中排出,硫化氢检测器监测释放出的硫化氢含量并将监测数据发送至微电脑控制终端;

13、c、除硫剂储存罐释放除硫剂,微电脑控制终端接收硫化氢含量的监测数据,并根据硫化氢的浓度控制自动送料阀门确定除硫剂的投放量;

14、d、当硫化氢检测器监测到硫化氢含量为零时,微电脑控制终关闭自动送料阀门,停止向硫化氢分离罐内投入除硫剂;当硫化氢检测器监测到有硫化氢时,重复步骤a-c,直至硫化氢检测器监测到硫化氢含量为零,完成动态除硫。

15、所述步骤a中,从井下循环到地面的含岩屑钻井液中硫化氢含量为760ppm,经活性炭吸附通道吸附后进入泥浆收集池中的硫化氢含量为42ppm。

16、所述步骤c中,除硫剂储存罐释放除硫剂,经除硫剂处理后的硫化氢含量为5ppm。

17、本发明的有益效果主要表现在以下方面:

18、一、本发明,泥浆收集池位于密闭箱下方并与密闭箱固定连接,硫化氢分离罐通过第一排出管与泥浆收集池连接,除硫剂储存罐通过第二排出管与硫化氢分离罐连接,密闭箱的顶部连接有钻井液进料管,密闭箱内固定有振动筛、活性炭吸附通道、排屑器和岩屑收集池,钻井液进料管与振动筛连通,振动筛与活性炭吸附通道连通,岩屑收集池固定在密闭箱的内底壁上,排屑器固定在密闭箱的内侧壁上,排屑器位于振动筛的下方,岩屑收集池位于排屑器的下方,活性炭吸附通道与泥浆收集池连通,活性炭吸附通道内固定有活性炭吸附层,硫化氢分离罐上安装有硫化氢检测器,硫化氢分离罐的内底壁上设置有搅拌器,作为一个完整的技术方案,较现有技术而言,在高含硫油气田钻井过程中,通过振动筛、活性炭吸附通道、硫化氢分离罐和除硫剂储存罐的有机配合,能够有效解决循环到地面的钻井液携带过量硫化氢的问题,防止钻具和井下工具因硫化氢腐蚀而损耗,避免硫化氢扩散到钻井现场及周边空气,保障良好的环保效果,整个操作过程实施简单,能够定量消除硫化氢。

19、二、本发明,活性炭吸附层为三层,三层活性炭吸附层沿活性炭吸附通道轴向布置,任意两相邻活性炭吸附层的间距相同,能够充分吸附经振动筛进入活性炭吸附通道中的泥浆中所含有的硫化氢。

20、三、本发明,活性炭吸附通道为两根,两根活性炭吸附通道并列布置在密闭箱内,能够提高单位时间内的硫化氢吸附效率。

21、四、本发明,硫化氢检测器为硫化氢感应探头,具有结构简单,灵敏度好的特点,能够有效监测硫化氢含量。

22、五、本发明,第一排出管上安装有排液泵和第一阀门,通过排液泵能够顺畅的将泥浆收集池中的泥浆泵入硫化氢分离罐中,利于提高后续除硫效率。

23、六、本发明,还包括微电脑控制终端,第二排出管上安装有除硫剂排出泵和自动送料阀门,自动送料阀门与微电脑控制终端电连接,通过微电脑控制终端能够保证在动态循环过程中除硫剂投入量的控制,有效减少除硫剂的使用,节约除硫成本。

24、七、本发明,硫化氢分离罐的底部连接有第三排出管,第三排出管上安装有钻井液排出泵和出料阀门,能够及时的排出泥浆,保障整个动态循环除硫工作的有序进行。

25、八、本发明,a、从井下循环到地面的含岩屑钻井液通过钻井液进料管进入到密闭箱中,通过密闭箱中的振动筛将泥浆和岩屑进行分离,筛分出的岩屑经排屑器落入岩屑收集池,泥浆进入活性炭吸附通道经活性炭吸附通道吸附后,进入泥浆收集池;b、泥浆收集池的泥浆通过排液泵泵送至硫化氢分离罐,搅拌器搅拌泥浆,使硫化氢气体从泥浆中排出,硫化氢检测器监测释放出的硫化氢含量并将监测数据发送至微电脑控制终端;c、除硫剂储存罐释放除硫剂,微电脑控制终端接收硫化氢含量的监测数据,并根据硫化氢的浓度控制自动送料阀门确定除硫剂的投放量;d、当硫化氢检测器监测到硫化氢含量为零时,微电脑控制终关闭自动送料阀门,停止向硫化氢分离罐内投入除硫剂;当硫化氢检测器监测到有硫化氢时,重复步骤a-c,直至硫化氢检测器监测到硫化氢含量为零,完成动态除硫,整个操作过程简单易行,除硫步骤合理,能够定量消除硫化氢,保障除硫效果。

26、九、本发明,步骤a中,从井下循环到地面的含岩屑钻井液中硫化氢含量为760ppm,经活性炭吸附通道吸附后进入泥浆收集池中的硫化氢含量为42ppm,能够有效去除泥浆中的硫化氢。

27、十、本发明,步骤c中,除硫剂储存罐释放除硫剂,经除硫剂处理后的硫化氢含量为5ppm,能够进一步充分的去除硫化氢,达到良好的除硫效果。

- 还没有人留言评论。精彩留言会获得点赞!