一种锚索梁加固和切顶卸压的超前支护方法与流程

1.本发明属于综采工作面超前支护技术领域,具体涉及一种锚索梁加固和切顶卸压的超前支护方法。

背景技术:

2.随着浅部煤炭资源的减少,全国煤矿采深越来越大。深部煤岩体巷道变形与破坏特性较浅部煤岩体均发生了显著的变化,煤岩体变形由脆性向塑性转化,时间效应强,巷道表面位移大,顶板极易发生破坏性的漏冒事故。特别是回采巷道超前支护段空间小、设备多、人员多、矿压显现复杂,回采期间该区域顶板安全管理难度越来越大。

3.《煤矿井下单班作业人数限员规定(试行)》(煤安监行管﹝2018﹞38号)灾害严重矿井机械化采煤工作面不得大于25人,其他矿井机械化采煤工作面不得大于20人。该文件明确规定采煤工作面是指包含工作面及工作面进、回风巷在内的区域。传统的单体支柱抬棚或超前液压支架形式的超前支护工艺需要专人操作和维护,存在劳动强度大、占用较大巷道空间、影响工作面端头回采、反复支撑顶板造成顶板破碎等诸多不足。与此同时,煤炭行业智能化开采的蓬勃发展与传统超前支护技术的矛盾日益突出。因此,少人化、无人化的超前支护技术变革势在必行。

技术实现要素:

4.本发明提供一种锚索梁加固和切顶卸压的超前支护方法,其目的是解决现有技术的缺点,解决传统超前支护条件下巷道围岩变形量大、操作人员多和占用巷道空间的问题。

5.本发明解决其技术问题所采用的技术方案是:一种锚索梁加固和切顶卸压的超前支护方法,其特征在于:包括以下步骤:s1.对巷道顶板施工走向锚索梁、倾向锚索梁、单锚索进行顶板加固;s2.对巷道非回采侧帮部施工竖向锚索梁进行帮部加固;s3.按设计参数使用切缝钻机施工切顶钻孔;s4.切顶钻孔施工好后,对其进行双向聚能拉伸爆破,形成沿走向贯穿的预裂切缝。

6.进一步,顶板走向锚索梁上设有三根顶板走向锚索,顶板倾向锚索梁上设有3根顶板倾向锚索,顶板倾向锚索、顶板走向锚索、单锚索分别使用3支锚固剂进行锚固;竖向锚索梁上有两根竖向锚索,每根竖向锚索使用2支锚固剂进行锚固。

7.进一步,走向锚索梁、倾向锚索梁、竖向锚索梁采用16b槽钢加工;单锚索配合托盘使用。

8.进一步,切顶钻孔与铅锤方向成15

°

,切顶钻孔偏向采空区方向。

9.进一步,切顶钻孔经检验合格后进行的双向聚能拉伸爆破采用不耦合装药,正向爆破;

聚能管捅到切顶钻孔孔底;炮孔封泥使用水炮泥,水炮泥外剩余的炮孔部分用黏土炮泥;黏土炮泥封孔前,调整聚能管切缝方向与切顶线一致,调整完毕封泥。

10.进一步,切顶钻孔预裂爆破前,使用钻孔成像仪探测成孔效果、孔内岩性及裂隙情况;预裂爆破后,使用钻孔成像仪探测孔内裂缝扩展情况,孔内裂缝率≥65%。

11.有益效果:1.秉持高强度支护理念,回采前一次支护到位,避免回采期间二次加固。通过发挥锚索(梁)的主动锚固作用来提升回采巷道顶板岩体的强度、刚度及承载能力、抗变形能力。

12.2.超前顶板切缝切断了采空区顶板向回采巷道顶板传递应力的路径,消除了工作面端头与回采巷道交叉口的应力集中现象,削弱超前支护范围内矿压显现强度,降低回采巷道超前范围内围岩稳定性控制的难度。

13.3.通过超前切顶爆破,工作面上覆岩层能很好地充填采空区,深部围岩变形缓和可控,为深部沿空留巷的成功实施提供了基础。

14.4.工作面回采期间减人提效,实现无人化、无立柱超前支护。

15.5.顶板、帮部锚索(梁)高强度支护有效抑制巷道表面位移,通风断面可靠,转载机拨移调整方便,安全出口畅通。

16.6.可进一步消除单体支柱等形式的端头支护,增加工作面刮板输送机端部位移的自由度,减少掐接溜槽的频率。

附图说明

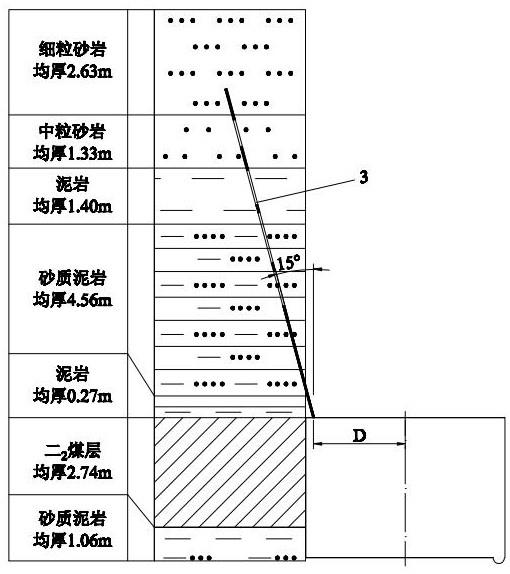

17.图1为本发明实施例的2901运输巷布置示意图;图2为901工作面综合地质柱状图;图3a为掘进期间顶板支护示意图;图3b为掘进期间非回采侧帮部支护示意图;图3c为掘进期间顶板、非回采侧帮部支护剖面图;图4a为回采前顶板锚索、锚索梁加固示意图;图4b为回采前非回采侧帮部锚索梁加固示意图;图4c为回采前顶板、非回采侧帮部锚索、锚索梁加固剖面图;图5a为切顶钻孔布置平面图;图5b为切顶钻孔布置剖面图;图6为爆破方式示意图。

具体实施方式

18.为了更清楚地说明本发明的技术方案,下面将对描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的实施例。为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。

19.如图1所示:2901运输巷布置包括2901运输巷、2901运输巷车场、2901切眼,箭头所示为北。

2901工作面平均煤厚2.74m,煤层倾角最大13

°

、最小1

°

,平均约3

°

。2901运输巷为矩形巷道,巷道毛宽5.0m。

20.如图3a、图3b、图3c所示:掘进期间巷道顶板1采用施工设在钢带10上的φ22

×

2500mm型高强锚杆11、钢筋网、m钢带和顶板倾向锚索梁12联合支护,锚杆11间排距为750

×

850mm,顶板倾向锚索梁12排距为3400mm,每根锚索梁12上设3根ф21.6

×

8200mm型顶板倾向锚索13,也即一梁三索,顶板倾向锚索13间距1700mm非回采侧帮部2采用施工设在钢带20上的φ22

×

2200mm型高强锚杆21+钢筋网+m钢带支护,锚杆21间排距为700

×

850mm。

21.2901运输巷采用切顶爆破沿空留巷开采技术。

22.如图4a、图4b、图4c所示:回采前顶板1加固,施工采用的顶板走向锚索梁14的中心偏巷道中心回采侧的距离2080mm(如图4a的a距离),顶板走向锚索梁14的端头间距为400mm(如图4a的b距离),顶板走向锚索梁14长2000mm,顶板走向锚索梁14上设有三根顶板走向锚索15,也即一梁三索,顶板走向锚索15间距800mm,顶板走向锚索15规格为φ21.6

×

10000mm。

23.两排钢带10之间补打顶板倾向锚索梁12或单锚索。

24.补打的顶板倾向锚索梁12规格与掘进期间的顶板倾向锚索梁12规格相同:顶板倾向锚索梁12长4000mm,一梁三索,顶板倾向锚索梁12上设有3根ф21.6

×

8200mm型顶板倾向锚索13,顶板倾向锚索13间距1700mm。

25.补打的单锚索16布置在巷中及距巷中各1700mm的位置,也即一排三根,单锚索16规格为φ21.6

×

8200mm,单锚索铁托盘161规格为400

×

400

×

20mm。

26.顶板每根锚索(顶板倾向锚索13、顶板走向锚索15、单锚索16)使用3支锚固剂(根据实际情况选用msk2350型或msz2350型)进行锚固,锚索预紧力210kn,使用mq22-280/40型锚索张拉机具(额定压力40mpa,额定张拉力280kn)张拉至预紧力时,压力表读数需达到30mpa。锚索梁(顶板倾向锚索梁12、顶板走向锚索梁14)采用16b槽钢加工,锚索垫片规格为200

×

120

×

20mm。

27.非回采侧帮部2采用竖向锚索梁22加强支护,竖向锚索梁22排距1700mm,竖向锚索梁22长1800mm,一梁两索,也即竖向锚索梁22上有两根竖向锚索23,竖向锚索23间距1200mm,顶部的竖向锚索23距顶板1200mm,竖向锚索23规格为φ21.6

×

4800mm。非回采侧帮部2每根竖向锚索23使用2支锚固剂(依据实际岩性揭露情况使用msk2350或msz2350锚固剂)进行锚固,预紧力为100kn,使用mq22-200/40型锚索张拉机具张拉至预紧力时,压力表读数需达到20mpa。竖向锚索梁22采用16b槽钢加工,锚索垫片规格为200

×

120

×

20mm。

28.如图2所示的2901工作面综合地质柱状图,工作面煤层顶底板情况表如下

预裂切缝钻孔深度(h缝)设计公式如下:h缝=(h-δh1-δh2)/(k-1)式中:h——工作面采高(工作面最小采高2.5m,最大采高3.6m);δh1——顶板下沉量,本面取0.1m;δh2——底鼓量,本面取0.5m;k——碎胀系数,本面取1.4。

29.按最小采高(2.5m)计算:h缝=4.75m。

30.按最大采高(3.6m)计算,h缝=7.5m。

31.考虑到煤层顶板岩层条件和成缝率,本次预裂切缝钻孔深度设计为8.5m。

32.如图5a、图5b所示:切顶钻孔3直径为50mm,切顶钻孔3与铅锤方向成15

°

(偏向采空区方向),孔间距为c=600mm。正常条件下切顶钻孔3距巷中距离为d=2300mm,回采巷帮聚帮严重,不能正常布置时,可根据实际情况合理调整直至满足施工条件;临时避难硐室或注浆钻场开口100’位置应将切顶钻孔3布置在顶板走向锚索梁14里侧e<100mm之内,保留开口加固的顶板走向锚索梁14。

33.切顶钻孔3施工好后,对切顶钻孔3进行编号并使用钻孔成像仪探测成孔效果、孔内岩性及裂隙情况。

34.如图6所示:为展示清楚,图6分为三部分,左侧为岩性柱状图,中间为8.5m标尺,右侧为装药结构图。

35.每节双向聚能管外径为42mm,内径为36.5mm,管长1500mm或1000mm。

36.炸药安装的雷管j采用煤矿许用毫秒延期雷管,段别为1段;炸药采用三级煤矿许

用水胶炸药,每卷炸药规格为φ35mm

×

400mm,每卷质量约为420g。

37.切顶钻孔经检验合格后进行爆破预裂切缝,采用不耦合装药,正向爆破。

38.聚能管捅到切顶钻孔孔底;第1节聚能管f长1.5米,第1节聚能管f内的炸药f’装药量为2卷;第2节聚能管g长1.5米,第2节聚能管g内的炸药g’装药量为1.5卷;第3节聚能管h长1.5米,第3节聚能管h内的炸药h’装药量为0.5卷;第4节聚能管i长1米,第4节聚能管i内的炸药i’装药量为0.5卷;炸药总质量为1890g。

39.炮孔封泥k必须使用水炮泥,水炮泥外剩余的炮孔部分用黏土炮泥。黏土炮泥封孔前,调整聚能管切缝方向与切顶线一致,调整完毕方可封泥,封泥k长度为2.9m。

40.切顶钻孔进行双向聚能拉伸爆破后,即预裂爆破后,形成沿走向贯穿的预裂切缝线。再使用钻孔成像仪探测孔内裂缝扩展情况,孔内裂缝率:k=l孔内裂缝/l钻孔≥65%;根据钻孔成像仪探测情况调整钻孔深度、间距和装药量。

41.本实施例创新地提出锚索(梁)加固与切顶卸压的超前支护方法,创造了良好的作业环境,实现了减员提效,助推了少人化、无人化工作面建设。采用锚索(梁)对回采巷道进行超前锚固,是对回采巷道进行超前控制的一种有效方式,而且能够更好地实现主动控制,有效避免立柱千斤顶式超前支护反复支撑对巷道顶板造成的破坏。与此同时从根源上消除了支架支柱倾倒歪斜、高压管路崩断、高压液体窜出、三用阀崩出等安全风险。

42.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1