一种适用于沿空留巷复合顶板的帷幕注浆空间及施工方法

1.本发明涉及矿业工程领域,尤其涉及一种适用于沿空留巷复合顶板的帷幕注浆空间及施工方法。

背景技术:

2.伴随煤矿开采方法不断完善和机械装备水平提高,沿空留巷已成为当前我国深部矿井煤炭开采的科学模式和技术发展的重要方向之一,是实现深部煤层煤与瓦斯共采的重要途径,在我国煤炭行业中得到快速发展并已在多个矿区推广应用且占据突出地位。但是,深部沿空留巷开采模式必然带来采场侧向支承压力范围和峰值显著增大化、采动影响程度剧烈化和矿山压力显现严重化,加之深部煤系地层软岩分布范围广,建设和发展大型集约化矿井使巷道断面尺寸增大,传统沿空留巷围岩控制理论与技术难以甚至根本不能适应新的深部矿井开采生产技术条件和发展对保障深部沿空留巷安全畅通之研究主体——顶板变形破坏与控制的要求,尤其是在复合顶板下沿空留巷,复合顶板冒顶事故占有相当大比重,严重威胁煤矿安全生产。

3.在深部复合顶板条件下沿空留巷现场工程实践中发现,采用高强度支护的顶板经过剧烈采动影响后,顶板覆岩内部仍旧裂隙发育、破碎严重。施工现场尝试采用注浆方式对顶板覆岩进行补强加固,但由于采空区边缘的覆岩漏浆、跑浆,严重影响沿空留巷复合顶板的注浆加固效果,导致顶板注浆固结体密实度较差而难以形成完整承载结构,不能有效保障留巷顶板的整体性、稳定性和安全性,使得一些矿井在应用沿空留巷技术时没有取得预期效果,甚至留巷失败,从而限制了沿空留巷技术在我国更广泛地推广应用。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的就是为了解决上述问题,旨在提高沿空留巷复合顶板的注浆效果,确保复合顶板形成一个固结密实的完整承载结构,保障沿空留巷复合顶板的整体性、稳定性和安全性。本发明通过以下技术方案实现:一种适用于沿空留巷复合顶板的帷幕注浆空间,沿空留巷复合顶板的帷幕注浆空间呈上大下小的密闭空间结构,所述沿空留巷复合顶板的帷幕注浆空间顶面为上覆岩层、四侧面分别为待开采实体煤帮侧顶板裂隙不发育区、采空区侧注浆帷幕、前后两侧沿空留巷横向注浆帷幕以及底面复合顶板表面的混凝土止浆层。

5.一种适用于沿空留巷复合顶板的帷幕注浆空间施工方法,第一步,对处于沿空留巷稳定区间段的围岩进行喷浆,围岩表面形成密实混凝土止浆层;第二步,设计沿空留巷复合顶板帷幕钻孔参数,并进行钻孔施工;第三步,进行沿空留巷复合顶板帷幕钻孔注浆施工,形成帷幕注浆空间。

6.一种适用于沿空留巷复合顶板的帷幕注浆空间施工方法,所述沿空留巷复合顶板帷幕钻孔参数设置

沿巷道轴线方向,距离充填墙体100~300mm的复合顶板上,布置一排多个帷幕钻孔a,钻孔间距为800~1500mm,钻孔a方向朝向采空区一侧倾斜15

°

~30

°

;将钻孔a分为数目相同的多组,每组第一个钻孔a处沿巷道横截面方向布置三个钻孔b,每组最后一个钻孔a处沿巷道横截面方向布置三个钻孔b,所述钻孔b底部间距为800~1500mm,钻孔a、钻孔b的直径均为32~48mm,钻孔深度l大于复合顶板厚度的2倍。

7.本发明进一步改进方案是,复合顶板帷幕钻孔注浆施工顺序:对复合顶板上沿巷道轴线方向布置的钻孔a逐一进行注浆作业,在采空区边缘的复合顶板上形成采空区侧注浆帷幕;对钻孔b逐一进行注浆作业,在复合顶板横截面上形成沿空留巷横向注浆帷幕。

8.本发明进一步改进方案是,在帷幕钻孔注浆过程中,相邻两个帷幕钻孔的有效注浆范围有重合部分,可以保证形成的帷幕不存在空腔和裂缝,确保采空区侧注浆帷幕的两端分别与沿空留巷横向注浆帷幕的一端紧密连接,所述沿空留巷横向注浆帷幕的另一端边沿与待采实体煤帮的顶板裂隙不发育区紧密相连。

9.本发明进一步改进方案是,帷幕注浆材料选用马丽散注浆材料,马丽散树脂和催化剂配合比,体积比为1:1,重量比为1:1.17;注浆时间:10~20分钟,帷幕钻孔注浆有效扩散半径r=0.8m;单个帷幕钻孔浆液注入量计算公式为,式中:q

钻孔i

—帷幕钻孔注浆量,m3;r—帷幕钻孔注浆有效扩散半径,m;l—帷幕钻孔深度,m;η—岩体空隙率百分比;β—浆液在岩体裂隙内的有效充填系数。

10.本发明进一步改进方案是,沿空留巷复合顶板的第一个帷幕注浆空间注浆施工完成后,相邻的复合顶板帷幕注浆空间施工时,可共用同一横截面。

11.本发明进一步改进方案是,所述混凝土砂浆参数如下,水泥选用高标号的425#水泥,喷层厚度为70~100mm,强度c20;材料配比为水泥:黄沙:石子=1:2:2,水灰比为0.8~1.0,速凝剂掺量为水泥重量的2.5~4%;采用混凝土喷射机施工作业。

12.本发明进一步改进方案是,设计复合顶板帷幕注浆空间内注浆参数,并进行注浆施工。

13.本发明与现有技术相比,具有如下优点:一、对沿空留巷稳定区间段的围岩进行喷浆,围岩表面形成一定厚度的密实混凝土止浆层,能防止复合顶板注浆浆液向巷内渗漏浆;帷幕注浆空间的采空区侧注浆帷幕能阻止复合顶板注浆浆液通过顶板裂隙发育区流向采空区,沿空留巷横向注浆帷幕能防止复合顶板注浆流向其它顶板区域,总之,该帷幕注浆空间可以有效阻止破碎复合顶板注浆浆液渗漏问题,保证帷幕注浆空间内裂隙岩体的注浆密实固结,能显著提高复合顶板的注浆效果和整体强度,保障沿空留巷顶板的整体性、稳定性和安全性。

14.二、帷幕钻孔注浆材料选用具有中等粘度、粘合性好、抗压性能优、膨胀率高、柔韧

性强、注浆扩散半径小的材料,价格较高但用量少,帷幕注浆空间内的注浆材料选用具有粘度低、注浆有效扩散半径大、固结强度高的材料,价格低但用量大,二者相互结合利用,不仅能够抵抗和适应强采动沿空留巷复合顶板的变形开裂,起到更好的顶部注浆效果,还能节约沿空留巷复合顶板的注浆成本。

15.下面结合附图和实施例对本发明做进一步的说明。

附图说明

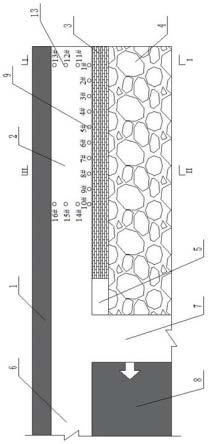

16.图1是沿空留巷布局和复合顶板帷幕钻孔平面图;图2是图1中沿空留巷复合顶板帷幕钻孔布置i-i剖面;图3是图1中沿空留巷复合顶板横截面帷幕钻孔布置ii-ii剖面;图4是沿空留巷复合顶板帷幕注浆空间俯视图;图5是图4中沿空留巷复合顶板采空区侧注浆帷幕iii-iii剖面;图6是图4中沿空留巷复合顶板沿空留巷横向注浆帷幕iv-iv剖面;图7是沿空留巷复合顶板帷幕注浆空间内钻孔布置平面图;图8是图7中沿空留巷复合顶板帷幕注浆空间内钻孔布置v-v剖面;附图标记说明:1、实体煤帮;2、沿空留巷;3、充填墙体;4、采空区;5、充填区域;6、区段平巷;7、采场;8、采煤工作面;9、钻孔a;10、注浆有效扩散半径;11、采空区侧注浆帷幕;12、沿空留巷横向注浆帷幕;13、钻孔b;14、帷幕注浆空间内注浆钻孔;15、复合顶板;16、上覆岩层;17、待采实体煤帮的顶板裂隙不发育区。

具体实施方式

17.如图1、图2、图3、图4、图5、图6、图7、图8所示,一种适用于沿空留巷复合顶板的帷幕注浆空间,沿空留巷复合顶板的帷幕注浆空间呈上大下小的密闭空间结构,所述沿空留巷复合顶板的帷幕注浆空间顶面为上覆岩层16、四侧面分别为待开采实体煤帮侧的顶板裂隙不发育区17、采空区侧注浆帷幕11、前后两侧沿空留巷横向注浆帷幕12以及底面复合顶板表面的混凝土止浆层。

18.具体来说,对沿空留巷稳定区间段的围岩进行喷浆,围岩表面形成一定厚度的密实混凝土止浆层,能防止复合顶板注浆浆液向巷内渗漏浆;帷幕注浆空间的采空区侧注浆帷幕能阻止复合顶板注浆浆液通过顶板裂隙发育区流向采空区4,沿空留巷横向注浆帷幕能防止复合顶板注浆流向其它顶板区域,总之,该帷幕注浆空间可以有效阻止顶板注浆浆液渗漏问题,保证帷幕注浆空间内裂隙岩体的注浆密实固结,能显著提高复合顶板的注浆效果和整体强度,保障沿空留巷顶板的整体性、稳定性和安全性。

19.结合具体实施方式对于沿空留巷复合顶板的帷幕注浆空间施工方法,进一步阐述,第一步,对处于沿空留巷稳定区间段的围岩进行喷浆,围岩表面形成密实混凝土止浆层;具体来说,喷浆封闭沿空留巷围岩。为了提高沿空留巷复合顶板注浆效果,防止注浆时浆液渗漏,对处于沿空留巷稳定区间段内的围岩喷射混凝土砂浆,使其表面形成一定厚度的密实止浆层。混凝土砂浆参数如下:水泥选用高标号的425#水泥,喷层厚度为70~

100mm,强度c20;材料配比为水泥:黄沙:石子=1:2:2,水灰比为0.8~1.0,速凝剂掺量为水泥重量的2.5~4%。采用混凝土喷射机施工作业。

20.第二步,设计沿空留巷复合顶板帷幕钻孔参数,并进行钻孔施工;方法如下,沿巷道轴线方向,距离充填墙体100~300mm的复合顶板上,布置一排多个帷幕钻孔a9,钻孔间距为800~1500mm,钻孔a9方向朝向采空区4一侧倾斜15

°

~30

°

;将钻孔a9分为数目相同的多组,每组第一个钻孔a处沿巷道横截面方向布置三个钻孔b,每组最后一个钻孔a处沿巷道横截面方向布置三个钻孔b,所述钻孔b底部间距为800~1500mm,钻孔a9、钻孔b13的直径均为32~48mm,钻孔深度l大于复合顶板厚度的2倍。

21.具体来说,首先,沿巷道轴线方向,在距离充填墙体200mm的顶板上,布置一排10个帷幕钻孔a,钻孔a间距为1200mm,朝向采空区4一侧倾斜为15

°

~30

°

,将钻孔a分别编号1#~10#钻孔列为第一组。然后,沿巷道横截面方向,在1#钻孔a处的顶板横截面布置第二组的3个钻孔b,即编号11#、12#和13#钻孔b;在10#钻孔a处的顶板横截面布置第三组的3个钻孔b,即14#、15#和16#钻孔b;顶板横截面上的钻孔b间距均为1000mm,钻孔b倾角为15

°

~30

°

,目的是确保顶板的帷幕钻孔b布置均匀。帷幕钻孔a、钻孔b参数相同:钻孔直径32~48mm,钻孔深度l依据复合顶板厚度的2倍而确定。具体打孔可采用zqjj120/2.3架柱支撑式钻机进行钻孔,每完成1个帷幕注浆钻后,立刻安装1根注浆花管,以防塌孔造成钻孔堵塞。注浆花管的直径为25~40mm,长度为l;然后,将长度为350mm的封孔器套在注浆花管尾部,并嵌入帷幕钻孔400mm,作用是封堵钻孔口,防止漏浆。

22.第三步,进行沿空留巷复合顶板帷幕钻孔注浆施工,形成帷幕注浆空间,复合顶板帷幕钻孔注浆施工顺序,对复合顶板上沿巷道轴线方向设置的钻孔a逐一进行注浆作业,在采空区4边缘的复合顶板上形成采空区侧注浆帷幕;对钻孔b逐一进行注浆作业,在复合顶板横截面上形成沿空留巷横向注浆帷幕。

23.在帷幕钻孔注浆过程中,相邻两个帷幕钻孔有效注浆范围有重合部分,可以保证形成的帷幕不存在空腔和裂缝,确保采空区侧注浆帷幕的两端分别与沿空留巷横向注浆帷幕的一端紧密连接,沿空留巷横向注浆帷幕的边沿与待采实体煤帮的顶板裂隙不发育区紧密相连。沿空留巷复合顶板第一个帷幕注浆空间注浆施工完成后,相邻的复合顶板帷幕注浆空间施工时,可共用同一横截面。

24.具体来说,首先,对复合顶板第一组的1#~10#帷幕钻孔a逐一进行注浆作业,在采空区4边缘的顶板形成第一道帷幕;然后,对第二组的11#~13#帷幕钻孔b逐一进行注浆作业,在顶板横截面上形成第二道帷幕;最后,对第三组的14#~16#帷幕钻孔b逐一进行注浆作业,在顶板横截面上形成第三道帷幕。

25.需要特别注意的是,帷幕钻孔注浆作业要求:在帷幕钻孔注浆过程中,相邻两个帷幕钻孔有效注浆范围有一定范围的重合部分,可以保证形成的帷幕不存在空腔和裂缝,确保第一道帷幕的两端分别与第二道、第三道帷幕的一端紧密连接,第二道、第三道帷幕的另一端分别与顶板裂隙不发育区紧密相连。

26.由此,在沿空留巷复合顶板上部形成一个上大下小的近似倒梯形的密闭注浆空间,其底面为复合顶板表面的混凝土止浆层,三个侧面为注浆帷幕,另一侧面为顶板裂隙不

发育区,顶面是上覆岩层。帷幕注浆空间能防止沿空留巷复合顶板注浆浆液向采空区4、巷道内等方向漏浆,确保复合顶板注浆效果。

27.另外,沿空留巷复合顶板第一个帷幕注浆空间注浆施工完成后,相邻的复合顶板帷幕注浆空间施工时,不需要施工第二道帷幕,只需要施工第一道和第三道帷幕即可。

28.优选的,复合顶板的帷幕注浆材料要求具有如下特性:粘度中等,能渗入较小的岩石裂缝中;较好的粘合能力,与岩层形成较强的粘合;良好的柔韧性,能承受随后的工作面强采动影响;良好的抗压性能;膨胀率高,达到原来体积的5~10倍;遇裂隙水反应速度快,遇水后在十几秒内发生反应,能迅速封堵水流。

29.以马丽散注浆材料为例,注浆参数:马丽散树脂和催化剂配合比,体积比为1:1,重量比为1:1.17;注浆时间:10~20分钟,帷幕钻孔注浆有效扩散半径r=0.8m。单个帷幕钻孔浆液注入量计算公式为式中:q

钻孔i

—帷幕钻孔注浆量,m3;r—帷幕钻孔注浆有效扩散半径,m;l—帷幕钻孔深度,m;η—岩体空隙率,%;β—浆液在岩体裂隙内的有效充填系数。

30.马丽散注浆工艺流程:把多功能注浆泵及其附件组装好并把注射枪固定住

→

注射枪上的高压管连接钻孔注浆花管尾部

→

将两根吸管插入装有马丽散树脂和催化剂的桶内

→

开泵注浆

→

停止注浆

→

冲洗机具(用树脂冲洗管路和混合枪)

→

换孔注浆(重复前边的步骤)

→

注浆完成并停泵

→

用清洗剂清洗多功能泵和附件并拆卸注射枪—注浆完毕。

31.第四步,设计复合顶板帷幕注浆空间内注浆参数,并进行注浆施工。

32.一般情况下,在复合顶板帷幕注浆空间底面的混凝土止浆层上,每排布置2~4个注浆钻孔,钻孔间排距1500~2000mm,钻孔倾斜10~30

°

,钻孔直径32~48mm,钻孔深度l依据复合顶板厚度的2倍而确定。

33.采用zqjj120/2.3架柱支撑式钻机进行钻孔,每完成1个注浆钻孔后,立刻安装1根注浆花管,以防塌孔造成注浆钻孔堵塞。注浆花管的直径为25~40mm,长度为l;然后,将长度为350mm的封孔器套在注浆花管尾部,嵌入注浆钻孔400mm,作用是封堵钻孔口,防止漏浆。

34.帷幕注浆空间内的注浆材料应选用具有粘度低、固结强度高、注浆有效扩散半径大的材料。以超细水泥注浆材料为例,注浆参数:水泥选用高标号的425#水泥,浆液水灰比1:2,acz-i注浆添加剂为水泥量的8%,主要作用是减水、增塑、增强、微膨胀,克服了目前水泥浆水灰比高、强度低、硬化收缩、泵送阻力大的问题。

35.注浆设备操作过程:将注浆设备的注浆管路连接注浆花管尾部的注浆接头,启动设备开始注浆。当每个钻孔注浆量达到设定值后,即完成一个钻孔注浆。然后,逐一按照注浆顺序对其它钻孔进行注浆,直至所有钻孔都完成注浆。

36.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1