岩溶隧道支护结构及其施工用运输机构的制作方法

1.本实用新型属于隧道支护领域,具体涉及一种岩溶隧道支护结构及其施工用运输机构。

背景技术:

2.岩溶是指可溶性岩层受到地表水或者地下水的化学侵蚀、崩解作用和机械破坏、搬运以及沉积等的作用产生的地表陷穴、洼地、地下洞穴等各种溶蚀现象。据统计岩溶地貌在我国山区分布广泛。随着我国交通事业的不断发展以及公路网的不断完善,高速公路修建过程中桥隧比不断增大,尤其是隧道的修建规模更是迅猛,因此不可避免的会有大量的岩溶隧道需要修建。

3.现有的岩溶隧道支护结构大多由初期支护和二次衬砌构成,由于隧道周围岩溶溶腔内由于降水或地下水的渗入导致溶腔内充满水,溶腔内的水会慢慢渗入隧道的初期支护和二次衬砌,对隧道支护造成损坏,缩短隧道的使用寿命,甚至会导致隧道坍塌,造成人员伤害,带来巨大经济损失。

技术实现要素:

4.本实用新型提供了一种岩溶隧道支护结构,旨在解决现有的岩溶隧道支护结构易被岩溶的溶腔渗水渗入造成损坏的问题。

5.本实用新型解决其技术问题所采用的技术方案是:岩溶隧道支护结构,包括设置在隧道围岩壁面上的初期支护结构和设置在初期支护结构内侧的后期支护结构,还包括排水结构;所述排水结构包括设置于隧道围岩与初期支护结构之间的排水层、设置在排水层中的水位传感器、设置在排水层中的排水管、以及排水泵和排水控制器;所述排水管的侧壁上开设有至少两个进水孔,所述排水泵的进水口与排水管的出水口连接,所述水位传感器和排水泵均与排水控制器电性连接。

6.进一步的是,所述初期支护结构包括设置在隧道围岩壁面上的初衬层、设置在初衬层内壁面上的防水层以及设置在隧道围岩与初衬层之间的超前支护。

7.进一步的是,所述防水层由纳米复合陶瓷材料制成。

8.进一步的是,所述超前支护主要由沿隧道围岩壁面的周向均匀分布的至少两根支护杆构成。

9.进一步的是,所述支护杆为直径40mm的钢管。

10.进一步的是,所述初期支护结构还包括填充于隧道围岩的溶腔内的填充层。

11.进一步的是,所述填充层由陶粒混凝土填充而成。

12.进一步的是,所述后期支护结构包括设置在防水层内壁面上的钢拱架层和设置在钢拱架层内壁面上的二次衬砌层。

13.进一步的是,所述二次衬砌层包括至少两个沿隧道轴向设置的衬砌环,任意相邻的两个衬砌环之间均设有遇水膨胀止水条。

14.进一步的是,所述钢拱架层包括拱形层和锚杆组;所述拱形层由多根横截面呈正六边形的拱架钢管构成;所述锚杆组至少为两个,并沿隧道轴向间隔设置,每个锚杆组包括至少两根沿拱形层的周向分布的锚杆,所述锚杆锚固于隧道围岩内并与拱形层固定连接。

15.进一步的是,所述排水泵处于隧道外部。

16.进一步的是,所述进水孔在排水管的侧壁上均匀分布。

17.进一步的是,所述排水管的外侧包裹有过滤布。

18.进一步的是,该岩溶隧道支护结构还包括风力发电机构;所述风力发电机构包括安装塔、风力发电机、扇叶、风力发电控制器、风力逆变器和蓄电池;所述安装塔设置在隧道外的山体上,所述风力发电机设置在安装塔的顶端并通过风力逆变器与蓄电池电性连接,所述扇叶设置在风力发电机的转子端部上,所述风力发电控制器分别与风力发电机和风力逆变器电性连接;所述排水泵与蓄电池电性连接。

19.本实用新型还提供了一种岩溶隧道支护结构施工用运输机构,所述岩溶隧道支护结构为上述的岩溶隧道支护结构,该运输机构包括运输车,所述运输车的底部设置有四个呈矩形分布的滑座,所述运输车通过滑座可滑动地设置在两个相互平行的滑轨上,每根滑轨的端部上均设置有第一安装座,所述第一安装座设置在隧道内的地面上。

20.进一步的是,所述运输车上设置有侧板安装机构,所述侧板安装机构包括设置在运输车上的动力组件,所述动力组件左右两侧的运输车上均设置有伸缩组件,所述伸缩组件与动力组件传动连接并在动力组件的驱动作用下能够驱使固定在其上的侧模板朝隧道围岩壁面的侧部运动。

21.进一步的是,所述动力组件包括第一支撑板、电机、第一转轴、第二支撑板、第一齿轮、第二齿轮、第二转轴和第一皮带轮;所述第一支撑板和第二支撑板间隔设置在运输车上,所述第一转轴和第二转轴均可转动地设置在第一支撑板与第二支撑板之间,所述电机设置在第一支撑板上并与第一转轴传动连接,所述第一齿轮设置在第一转轴上,所述第二齿轮设置在第二转轴上并与第一齿轮相啮合;所述第一皮带轮为两个并分别设置在第一转轴和第二转轴上,两个第一皮带轮通过两根皮带分别与两个伸缩组件传动连接。

22.进一步的是,所述伸缩组件包括第二皮带轮、第三转轴、第二安装座、第三齿轮和底座;所述第二安装座为两个并间隔设置在运输车顶面的前后两侧,所述第三转轴可转动地设置在两个第二安装座上,所述第二皮带轮设置在第三转轴上并与皮带传动连接,所述第三齿轮为两个并分别设置在第三转轴的两端,所述底座为两个并分别设置在第三齿轮的下侧,两个底座中均可滑动地设置有齿条,所述齿条与其所对应的第三齿轮相啮合。

23.进一步的是,所述齿条的外端上设有与侧模板内侧的第二连接块相匹配的第一连接块。

24.进一步的是,所述齿条的宽度两侧均设有滑块,所述底座的内部开设有与滑块间隙配合的滑槽。

25.进一步的是,所述底座上设有与齿条的内端相对应的限位板。

26.进一步的是,所述运输车上还设置有顶板安装机构;所述顶板安装机构包括安装架、升降驱动装置、升降板和支撑杆;所述升降驱动装置设置在运输车上,其驱动端竖直朝上;所述升降板通过安装架设置在升降驱动装置的驱动端上,所述支撑杆至少为三根并间隔设置在升降板上,三根支撑杆的上端均设有与顶模板内侧的第四连接块相匹配的第三连

接块。

27.本实用新型的有益效果是:该岩溶隧道支护结构通过在隧道围岩与初期支护结构之间设置排水结构,利用其排水层能够收集岩溶溶腔渗出的水,排水层中的水位传感器能够实时监测排水层内的水位并反馈给排水控制器,当水位达到设定值后,植入了相应的现有控制程序的排水控制器可控制排水泵工作,使得排水层收集的水从进水孔进入排水管中再由排水泵泵出隧道,避免了岩溶溶腔渗水渗入初期支护结构和后期支护结构中对该岩溶隧道支护结构造成损坏,降低了岩溶隧道的坍塌风险,保证了岩溶隧道的使用寿命。

附图说明

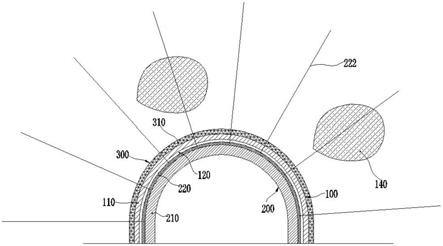

28.图1是本实用新型中岩溶隧道支护结构的实施结构示意图;

29.图2是本实用新型中超期支护的施工位置图;

30.图3是本实用新型中排水结构的实施结构示意图;

31.图4是本实用新型中排水管的实施结构示意图;

32.图5是本实用新型中二次衬砌层的实施结构示意图;

33.图6是本实用新型中风力发电机构的实施结构示意图;

34.图7是本实用新型中钢拱架层横截面的局部结构示意图;

35.图8是本实用新型中岩溶隧道支护结构施工用运输机构驱使侧模板和顶模板伸出后的工作状态示意图;

36.图9是本实用新型中岩溶隧道支护结构施工用运输机构驱使侧模板和顶模板伸出前的工作状态示意图;

37.图10是本实用新型中岩溶隧道支护结构施工用运输机构的仰视图;

38.图11是本实用新型中岩溶隧道支护结构施工用运输机构的实施结构示意图一;

39.图12是图11中a处的局部放大图;

40.图13是图11中b处的局部放大图;

41.图14是本实用新型中侧模板和顶模板连接状态的仰视结构示意图;

42.图15是本实用新型中岩溶隧道支护结构施工用运输机构的实施结构示意图二。

43.图中标记为:初期支护结构100、初衬层110、防水层120、超前支护130、填充层140、后期支护结构200、二次衬砌层210、遇水膨胀止水条211、钢拱架层220、拱架钢管221、锚杆222、排水结构300、排水层310、水位传感器320、排水泵330、排水管340、进水孔341、过滤布342、风力发电机构400、安装塔410、风力发电机420、扇叶430、风力发电控制器440、风力逆变器 450、蓄电池460、运输机构500、运输车510、滑座520、滑轨530、第一安装座540、侧板安装机构600、动力组件610、第一支撑板611、电机612、第一转轴613、第二支撑板614、第一齿轮615、第二齿轮616、第二转轴617、第一皮带轮618、伸缩组件620、第二皮带轮621、第三转轴622、第二安装座623、第三齿轮624、齿条625、第一连接块6251、滑块6252、底座626、滑槽6261、限位板6262、侧模板627、第二连接块6271、第一加强筋6272、顶板安装机构700、安装架710、升降驱动装置720、升降板730、支撑杆740、第三连接块741、顶模板750、第四连接块751。

具体实施方式

44.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“左”、“右”、“前”、“后”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述,而不是指示或暗示所指的装置或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”、“第四”仅用于描述目的,而不能理解为指示或暗示相对重要性。

45.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

46.下面结合附图对本实用新型作进一步说明。

47.结合图1和图3所示,岩溶隧道支护结构,包括设置在隧道围岩壁面上的初期支护结构100和设置在初期支护结构100内侧的后期支护结构200,还包括排水结构300;所述排水结构300包括设置于隧道围岩与初期支护结构100之间的排水层310、设置在排水层310中的水位传感器320、设置在排水层310中的排水管340、以及排水泵330和排水控制器;所述排水管340的侧壁上开设有至少两个进水孔341,所述排水泵330的进水口与排水管340的出水口连接,所述水位传感器320和排水泵330均与排水控制器电性连接。

48.一般在排水控制器中植入有现有的控制程序,控制水位传感器320实时检测排水层310 中的水位值并反馈给排水控制器,排水控制器根据反馈信息判断排水层310内的水量,当水位传感器320检测到的水位值达到排水控制器中的预设值时,由排水控制器控制排水泵330 工作,将排水层310中收集的岩溶溶腔渗水排出隧道外;该岩溶隧道支护结构通过上述的排水结构300,可以避免岩溶溶腔渗水渗入初期支护结构100和后期支护结构200中对其造成损坏,降低了岩溶隧道的坍塌风险,,起到排水,保护隧道支护的作用。

49.其中,排水层310主要用于收集的岩溶溶腔渗水并安装排水管340,排水层310的结构可以为多种结构,一般通过喷射施工;水位传感器320主要用于检测排水层310内的水位高度,其可根据需要设置一个或多个,例如:在排水层310中均布设置多个;排水泵330主要用于抽排排水层310内的岩溶溶腔渗水,其一般设置在隧道外部;排水管340主要用于引导排水层310内的岩溶溶腔渗水,进水孔341通常在排水管340的侧壁上均匀分布;为避免进水孔341被砂石堵塞,如图4所示,通常在排水管340的外侧包裹有过滤布342;滤布342 可以为多种,优选为纱布。

50.为了保证良好的支护及防水效果,再如图1所示,所述初期支护结构100包括设置在隧道围岩壁面上的初衬层110、设置在初衬层110内壁面上的防水层120以及设置在隧道围岩与初衬层110之间的超前支护130。防水层120一般由防水材料制成,优选由防水效果较好的纳米复合陶瓷材料制成。

51.隧道穿越软弱破碎围岩时,开挖扰动会引起较大的围岩变形。如果初期支护结构100施做不及时,围岩变形可能超过其容许范围,严重时引起掌子面失稳、隧道塌方,造成重大经济损失。此时,需采用超前支护130措施来控制围岩的变形,从而达到保证隧道施工安全的目的。超前支护130可以为多种,优选的,如图2所示,所述超前支护130主要由沿隧道围

岩壁面的周向均匀分布的至少两根支护杆构成。该结构的超前支护130支撑力分布均匀,对隧道围岩的支护效果更好;支护杆可以为多种,优选为直径40mm的钢管。

52.针对岩溶隧道的特性,为了更好的保护隧道,再如图1所示,初期支护结构100还包括填充于隧道围岩的溶腔内的填充层140。通过将隧道围岩的溶腔填充起来,可以避免其产生积水;填充层140可以采用多种材料进行填充,优选由陶粒混凝土填充而成。陶粒混凝土是一种收缩率小,抗渗性强,吸水率低的轻集料微孔混凝土,其与同等强度等级的普通混凝土相比重达35~45%,利用陶粒混凝土质轻高强的特点,节约材料用量,有效的减轻填充层140 的重量,提高隧道支护的使用寿命。

53.具体的,再如图1所示,后期支护结构200包括设置在防水层120内壁面上的钢拱架层 220和设置在钢拱架层220内壁面上的二次衬砌层210。

54.钢拱架层220主要起支护作用,其通常钢条或钢管构成的拱形结构;为了达到更好的支撑效果,结合图1和图7所示,钢拱架层220包括拱形层和锚杆组;所述拱形层由多根横截面呈正六边形的拱架钢管221构成,其横截面呈蜂窝状;所述锚杆组至少为两个,并沿隧道轴向间隔设置,每个锚杆组包括至少两根沿拱形层的周向分布的锚杆222,所述锚杆222锚固于隧道围岩内并与拱形层固定连接。

55.锚杆222可以为多种,优选的锚杆222为中空注浆结构,注浆后能够起到止水并增强围岩承载能力的作用。同时,锚杆组沿隧道全断面布置,能够对隧道周围围岩实现注浆加固,无论是岩溶腔位于隧道的什么位置,只要是在影响隧道稳定范围之内,均能够通过锚杆222 进行注浆回填;另外锚杆222是中空的,设置锚杆222还能够对富水溶腔进行放水,减小水压力带来的影响,然后进行注浆回填,其注浆效果更佳。

56.二次衬砌层210主要其支护和防水作用,其通常由混凝土浇注而成;为了提高后期支护结构200的防水效果,结合图1和图5所示,二次衬砌层210包括至少两个沿隧道轴向设置的衬砌环,任意相邻的两个衬砌环之间均设有遇水膨胀止水条211。当二次衬砌层210内部有渗水时,遇水膨胀止水条211会吸收渗水,进而体积变大,从而实现把两个相邻的衬砌环之间的缝隙堵死,避免渗水流出损坏隧道支护,起到止水、保护作用。

57.优选的,再如图6所示,该岩溶隧道支护结构还包括风力发电机构400;所述风力发电机构400包括安装塔410、风力发电机420、扇叶430、风力发电控制器440、风力逆变器450 和蓄电池460;所述安装塔410设置在隧道外的山体上,所述风力发电机420设置在安装塔 410的顶端并通过风力逆变器450与蓄电池460电性连接,所述扇叶430设置在风力发电机 420的转子端部上,所述风力发电控制器440分别与风力发电机420和风力逆变器450电性连接;所述排水泵330与蓄电池460电性连接。

58.通过在隧道外设置风力发电机构400并将电能储存在蓄电池460中作为排水泵330的电源,能够利用风力进行发电,为建造在供电不方便地区的岩溶隧道提供电力保障,保证其能够顺利排出岩溶溶腔渗水,且无需牵拉电缆,降低了人工劳动强度,节约了能源和工程成本。

59.结合图9和图10所示,岩溶隧道支护结构施工用运输机构,所述岩溶隧道支护结构为上述的岩溶隧道支护结构,该运输机构500包括运输车510,所述运输车510的底部设置有四个呈矩形分布的滑座520,所述运输车510通过滑座520可滑动地设置在两个相互平行的滑轨530上,每根滑轨530的端部上均设置有第一安装座540,所述第一安装座540设置在隧

道内的地面上。该运输机构500在岩溶隧道支护结构施工中运输需要的建材或模板,降低人工劳动强度;使用时,一般将其两根滑轨530分别安装在隧道内地面的宽度两侧,使运输车 510能够沿隧道轴向在其内运动进行运输。在运输车510的底部通常还设置有四个呈矩形分布的滚轮;第一安装座540可实现运输车510在隧道内的定位,滑轨530可实现运输车510 在隧道内的移动导向,保证后期模板与隧道之间距离的精确,保证了浇注二次衬砌层210厚度的均匀性。

60.具体的,结合图9和图11所示,所述运输车510上设置有侧板安装机构600,所述侧板安装机构600包括设置在运输车510上的动力组件610,所述动力组件610左右两侧的运输车510上均设置有伸缩组件620,所述伸缩组件620与动力组件610传动连接并在动力组件 610的驱动作用下能够驱使固定在其上的侧模板627朝隧道围岩壁面的侧部运动。通过在运输车510上设置侧板安装机构600,能够将侧模板627运输到隧道内指定位置,并由动力组件610驱动伸缩组件620将侧模板627安装到隧道内指定位置,以便与顶模板750一起浇注成型二次衬砌层210。

61.动力组件610主要用于为伸缩组件620带动侧模板627伸缩提供动力,其可以为多种,例如:电动机、发动机、液压站等;为了能够同步驱动两个伸缩组件620工作,优选的,结合图11和图12所示,动力组件610包括第一支撑板611、电机612、第一转轴613、第二支撑板614、第一齿轮615、第二齿轮616、第二转轴617和第一皮带轮618;所述第一支撑板 611和第二支撑板614间隔设置在运输车510上,所述第一转轴613和第二转轴617均可转动地设置在第一支撑板611与第二支撑板614之间,所述电机612设置在第一支撑板611上并与第一转轴613传动连接,所述第一齿轮615设置在第一转轴613上,所述第二齿轮616 设置在第二转轴617上并与第一齿轮615相啮合;所述第一皮带轮618为两个并分别设置在第一转轴613和第二转轴617上,两个第一皮带轮618通过两根皮带分别与两个伸缩组件620 传动连接。

62.伸缩组件620主要用于带动固定在其上的侧模板627朝隧道围岩壁面的侧部运动,以便安装侧模板627;伸缩组件620可以为多种,例如:气缸、油缸、丝杆组件等等;为了便于调控侧模板627的安装位置,优选的,结合图11和图13所示,伸缩组件620包括第二皮带轮621、第三转轴622、第二安装座623、第三齿轮624和底座626;所述第二安装座623为两个并间隔设置在运输车510顶面的前后两侧,所述第三转轴622可转动地设置在两个第二安装座623上,所述第二皮带轮621设置在第三转轴622上并与皮带传动连接,所述第三齿轮624为两个并分别设置在第三转轴622的两端,所述底座626为两个并分别设置在第三齿轮624的下侧,两个底座626中均可滑动地设置有齿条625,所述齿条625与其所对应的第三齿轮624相啮合。

63.为了便于将侧模板627固定在齿条625上,结合图13和图14所示,所述齿条625的外端上设有与侧模板627内侧的第二连接块6271相匹配的第一连接块6251。

64.为了便于齿条625在底座626上滑动,再如图13所示,所述齿条625的宽度两侧均设有滑块6252,所述底座626的内部开设有与滑块6252间隙配合的滑槽6261。滑块6252能够容置于滑槽6261中并沿滑槽6261滑动,实现齿条625的定位和导向。

65.具体的,再如图11所示,所述底座626上设有与齿条625的内端相对应的限位板6262。限位板6262可防止齿条625复位后缩时滑出底座626,起到限位和保护作用。

66.具体的,结合图9、图11、图12、图14和图15所示,所述运输车510上还设置有顶板安

装机构700;所述顶板安装机构700包括安装架710、升降驱动装置720、升降板730和支撑杆740;所述升降驱动装置720设置在运输车510上,其驱动端竖直朝上;所述升降板730 通过安装架710设置在升降驱动装置720的驱动端上,所述支撑杆740至少为三根并间隔设置在升降板730上,三根支撑杆740的上端均设有与顶模板750内侧的第四连接块751相匹配的第三连接块741。

67.通过在运输车510上设置顶板安装机构700,能够将顶模板750运输到隧道内指定位置,并由升降驱动装置720驱动升降板730和支撑杆740将顶模板750安装到隧道内指定位置,以便与侧模板627一起浇注成型二次衬砌层210。通过第三连接块741和第四连接块751配合实现顶模板750和支撑杆740的固定连接,连接拆卸十分方便。

68.通过上述的运输机构500,每次能够把两个侧模板627和一个顶模板750分别安装到运输车510的两侧和顶端,然后由运输车510运动到预定位置把侧模板627和顶模板750伸开,进而两个侧模板627和顶模板750围成一圈与隧道围岩形状相似的模板组,如图8和图14所示,再把侧模板627和顶模板750与运输车510分离开,如此重复,能够实现浇注二次衬砌层210的模板的组装搭建,与现有专用的二次衬砌台车相比,无需专门定制,体积更小,整个机构运行灵活,移动方便,制造成本低,工作的连续性好,通过预先铺设模板再进行二次衬砌层210的浇注加工,无需等到浇注混凝土凝固后在进行下一步的加工,可提高支护施工效率。

69.需要说明的是:水位传感器320、排水泵330、排水控制器、风力发电机420、风力发电控制器440、风力逆变器450、电机612和升降驱动装置720等设备的具体的型号规格需根据实际工程要求进行选型确定,具体选型计算方法采用本领域现有技术,故不再详细赘述。

70.另外,水位传感器320、排水泵330、排水控制器、风力发电机420、风力发电控制器440、风力逆变器450、电机612和升降驱动装置720设备的供电及其工作原理为本领域技术人员所熟知,在此不予详细说明。

71.岩溶隧道支护结构的施工方法,用于施工上述的岩溶隧道支护结构,包括下列步骤:

72.步骤一,岩溶隧道开挖出渣完成后,先在隧道围岩壁面的上部沿隧道围岩壁面的周向均匀地打至少三个超前支护孔,然后往超前支护孔中插入支护杆形成超前支护130,同时探测出隧道围岩内溶腔的位置,最后对探测到的溶腔进行填充形成填充层140;

73.步骤二,在隧道围岩的壁面上设置排水层310,排水层310设置完成后在其内部铺设侧壁上开设有至少两个进水孔341的排水管340,同时在排水层310内安装水位传感器320,之后将排水管340的出水口于排水泵330的进水口连接,并将水位传感器320和排水泵330分别与排水控制器电性连接;

74.步骤三,在排水层310的内壁面上设置初衬层110,然后在初衬层110内壁面上设置防水层120,接着在防水层120内壁面上设置钢拱架层220,再穿过防水层120、初衬层110和排水层310在隧道围岩内打锚杆孔,最后将锚杆222锚固于锚杆孔中并于钢拱架层220固定连接在一起;

75.步骤四,采用上述的岩溶隧道支护结构施工用运输机构在钢拱架层220的内壁面上铺设顶模板750和侧模板627,再浇注混凝土形成二次衬砌层210。

76.优选的,步骤四中,施工二次衬砌层210的过程如下:

77.a、将岩溶隧道支护结构施工用运输机构的两根滑轨530分别安装在隧道内地面的宽度两侧,使齿条625的外端与隧道围岩壁面的侧部相对应;

78.b、把两个侧模板627分别固定在两个伸缩组件620各自的齿条625上,把顶模板750固定在顶板安装机构700的支撑杆740上;

79.c、启动运输车510,使其沿滑轨530滑动到预订位置后停止;然后,启动升降驱动装置 720向上推动升降板730,由升降板730带动支撑杆740向上运动,进而使支撑杆740带动顶模板750向上运动,直至顶模板750达到预定高度后停止上升;

80.d、启动电机612,由电机612驱动第一转轴613旋转,第一转轴613通过相啮合的第一齿轮615和第二齿轮616带动第二转轴617旋转,两个第一皮带轮618分别随第一转轴613 和第二转轴617旋转且旋转方向相反,在皮带的传动作用下两个第二皮带轮621分别随两个第一皮带轮618旋转并带动两根第三转轴622旋转,进而第三齿轮624随所在第三转轴622 旋转并驱动齿条625带着侧模板627朝向与之相对应的隧道围岩壁面的侧部运动,直至侧模板627达到预定位置后停止运动;此时,顶模板750的左右两侧端面与两个侧模板627的上侧端面分别对齐,最后通过连接板将顶模板750和侧模板627连接在一起,完成二次衬砌层 210一个衬砌环模板的组装搭建;在侧模板627的内侧通常固定有第一加强筋6272,在顶模板750的内侧通常均匀的固定有第二加强筋752,以提高侧模板627和顶模板750的整体强度,进而提高整个衬砌环模板的刚度和承载力;

81.e、将顶模板750和侧模板627分别从支撑杆740和齿条625上拆卸下,然后启动升降驱动装置720和电机612使支撑杆740和齿条625复位,之后再按照步骤b~d的方式完成所有衬砌环模板的组装搭建;

82.f、所有衬砌环的模板组装搭建完成后,往顶模板750和侧模板627内浇注混凝土,通过顶模板750和侧模板627的定型实现二次衬砌层210的衬砌环的浇注施工,待浇注的混凝土凝固后拆卸顶模板750和侧模板627,在任意相邻的两个衬砌环之间均设有遇水膨胀止水条 211,形成二次衬砌层210。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1