一种三棱齿聚晶金刚石复合片的制作方法

1.本实用新型涉及聚晶金刚石复合片合成制备技术领域,更具体的说,涉及一种三棱齿聚晶金刚石复合片。

背景技术:

2.聚晶金刚石复合片(pdc)是聚晶金刚石切削层和硬质合金衬底层在高温高压条件下一次合成的新型超硬复合材料,复合片既具有金刚石的高硬度,高耐磨性和导热性,又具有硬质合金的高强度和高抗冲击韧性,在石油与天然气开采,工程工具,刀具材料,航空航天等领域得到广泛应用。

3.在地质,石油,煤田的开采钻探中,钻头大多采用聚晶金刚石复合片钻齿对岩石进行切削钻进,在钻遇含砾石的地层或地层软硬交错较复杂的情况,金刚石复合片容易崩齿脱层,从而导致钻头整体失效。现有产品在聚晶金刚石复合层的上表面设置三条凸起的窄刃或者宽刃,凸起的窄刃有助于在切削过程中起到挤压破碎的作用,从而提高了复合片的抗冲击性能,但是相比于传统的平面复合片又减少了切削面积,从而影响了机械钻进速度。凸起的宽刃增大聚晶金刚石复合层的切削面积,从而提高了机械钻进速度,但是挤压破碎的作用又被减弱了,从而降低了复合片的抗冲击性能,因而现有的三棱齿的技术都还有待改善和提高。

技术实现要素:

4.针对上述现有技术中存在的问题,本实用新型的目的是提供一种三棱齿聚晶金刚石复合片,使得钻齿复合层的结构设计既保持原有的抗冲击韧性,又不降低复合片的切削面积,提高钻齿的钻进效率。

5.本实用新型的目的是以下述方式实现的:

6.一种三棱齿聚晶金刚石复合片,包括硬质合金基体和聚晶金刚石复合层,聚晶金刚石复合层上表面呈中心高周边低的三条凸棱,两条凸棱之间为排屑凹面,所述三条凸棱在其横截面上为向上的三角形状的凸棱。所述三角形的顶角为30

°‑

169

°

,优选顶角角度为85

°

。

7.所述三角形的两条侧边长度为1

‑

5mm,优选长度是2mm。 所述三条凸棱的棱线在顶部交汇形成的封闭区域为中心高的圆弧边三角形曲面。 所述排屑凹面两侧为曲面三角形斜坡,曲面三角形斜坡之间为圆弧凹槽。

8.所述三条凸棱的棱边分为3段,从边缘往里是棱边直线段,两直线段之间是棱边曲线段,棱边直线段对应曲面三角形斜坡,棱边曲线段对应圆弧凹槽。

9.所述圆弧凹槽与曲面三角形斜坡之间为平滑曲面过渡。

10.所述排屑凹面与水平方向的夹角为1

‑

45

°

,优选夹角角度为18

°

。

11.所述硬质合金基体高8

‑

12mm,优选硬质合金基体高度为9.7mm;聚晶金刚石复合层高2

‑

5mm,优选聚晶金刚石复合高度为3.5mm;硬质合金基体和聚晶金刚石复合层直径相同,

是13

‑

20mm;优选直径为13.44mm,15.88mm,和19.05mm。

12.所述聚晶金刚石复合层上表面的最高点到聚晶金刚石复合层侧面轮廓线最高点之间的距离为0.5

‑

3mm,优选距离为1.5mm。

13.相对于现有技术,本实用新型能够:

14.1.聚晶金刚石复合层上表面设置的三条凸棱作为主切削刃,凸棱、排屑凹面与聚晶金刚石复合层的侧面相交形成的侧边作为侧切削刃,主切削刃和侧切削刃都是锋利的尖状,更容易进入地质层,降低了切削阻力,提高了切屑效率,机械转速更快。

15.2.聚晶金刚石复合层上表面设置的三条凸棱是非平面结构,呈中间高两边低的弧形凸起,这种非平面的凸起结构,增大了聚晶金刚石复合层的切削面面积,提高了复合片的抗冲击性能和耐磨性,提高了使用寿命。

16.3.排屑凹面为有一定斜度的凹面,有助于分散切屑,有方向的排出切屑,提高排屑能力。

附图说明

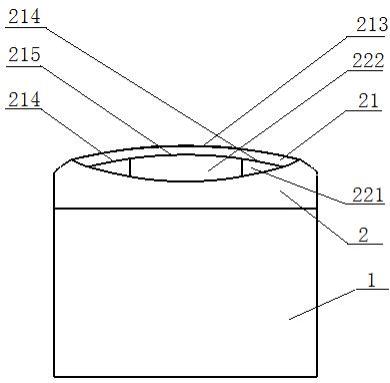

17.图1是本实用新型一种实施例的主视图。

18.图2是本实用新型一种实施例的左视图。

19.图3是本实用新型一种实施例的俯视图。

20.图4是本实用新型一种实施例的立体图。

21.图5是本实用新型一种实施例的剖面图。

22.其中,1是硬质合金基体;2是聚晶金刚石复合层;21是凸棱;211是横截面;212是侧边;213是棱线;214是棱边直线段;215是棱边曲线段;22是排屑凹面;221是曲面三角形斜坡;222是圆弧凹槽;23是圆弧边三角形曲面。

具体实施方式

23.下面结合附图和具体实施方式对本实用新型作进一步详细说明。

24.一种三棱齿聚晶金刚石复合片,包括硬质合金基体1和聚晶金刚石复合层2,聚晶金刚石复合层上表面呈中心高周边低的三条凸棱21,两条凸棱21之间为排屑凹面22,所述三条凸棱在其横截面211上为向上的三角形状的凸棱。所述三角形的顶角为30

°‑

169

°

,优选顶角角度为85

°

。

25.所述三角形的两条侧边212长度为1

‑

5mm,优选长度是2mm。 所述三条凸棱的棱线213在顶部交汇形成的封闭区域为中心高的圆弧边三角形曲面23。 所述排屑凹面22两侧为曲面三角形斜坡221,曲面三角形斜坡221之间为圆弧凹槽222。

26.所述三条凸棱的棱边分为3段,从边缘往里是棱边直线段214,两直线段之间是棱边曲线段215,棱边直线段对应曲面三角形斜坡,棱边曲线段对应圆弧凹槽。

27.所述圆弧凹槽222与曲面三角形斜坡221之间为平滑曲面过渡。

28.所述排屑凹面22与水平方向的夹角为1

‑

45

°

,优选夹角角度为18

°

。

29.所述硬质合金基体1高8

‑

12mm,优选硬质合金基体高度为9.7mm;聚晶金刚石复合层2高2

‑

5mm,优选聚晶金刚石复合高度为3.5mm;硬质合金基体1和聚晶金刚石复合层2直径相同,是13

‑

20mm;优选直径为13.44mm,15.88mm,和19.05mm。

30.所述聚晶金刚石复合层2上表面的最高点到聚晶金刚石复合层侧面轮廓线最高点之间的距离为0.5

‑

3mm,优选距离为1.5mm。

31.本实用新型中所述的三棱齿为一体压制成型或者后期加工成型。如图1

‑

4所示,为一种具体实施方式的主视图,左视图,俯视图和立体图。一种三棱齿聚晶金刚石复合片包括硬质合金基体1以及设置在其上的聚晶金刚石复合层2,聚晶金刚石复合层的上表面呈中间高两边低的三条凸棱,三条凸棱在其横截面上为向上的三角形状的凸棱,三角形一般为等腰三角形(等腰三角形包括等边三角形),等腰三角形上两相等的边的长度等于凸棱上两个斜面的宽度,等腰三角形的顶角的大小决定凸棱上两个斜面之间的夹角的大小。凸棱的两斜面相交呈凸起的锋利尖状的边为凸棱的棱线,在切削过程中,棱线是聚晶金刚石复合片钻齿的主切削刃。与棱线平行形成凸棱外轮廓的边为凸棱的棱边,凸棱与聚晶金刚石复合层的侧面相交形成的两条短边为凸棱的侧棱边,侧棱边也是侧切削刃。凸棱的棱线和凸棱的棱边都是由三段组成:从外边缘往里为直线段,两直线段之间为曲线段。在实际使用中此种复合片的凸棱能持续保持较高的破岩钻进效率,此种复合片与原有复合片进行试验对比,实验结果表明,改进之前的复合片机械转速为2.97m/min,改进之后也就是本实用新型复合片的机械转速为5.58m/min,约提高到原来的1.8倍。

32.凸棱的棱线和棱边上曲线段的类型可以为圆弧曲线,抛物线曲线,双曲线,椭圆型曲线,三角函数曲线等常见曲线。

33.在本实施例中,凸棱在其横截面上呈顶角为120

°

,两腰长2mm的等腰三角形。

34.三条凸棱的棱线交汇形成的封闭区域为向上突起的圆弧边三角形曲面23,在聚晶金刚石复合片的纵截面上,圆弧边三角形曲面的投影线为圆心在中心线上的圆弧曲线,圆弧半径为28mm

‑

48mm,圆弧半径越大,圆弧边三角形曲面越接近于平面。圆弧三角形曲面和凸棱承受主要的冲击载荷,圆弧形曲面的设计增大了聚晶金刚石复合层的切削面表面积,非平面结构提高了复合片的抗冲击韧性和耐磨性,提高了复合片的使用寿命,在本实施例中,圆弧半径为45mm。

35.凸棱与聚晶金刚石复合层的侧面之间为排屑凹面22。排屑凹面22由两侧的曲面三角形斜坡221和中间的圆弧凹槽222组成,曲面三角形斜坡221对应凸棱上棱边的直线段214,圆弧凹槽222对应凸棱上棱边的曲线段215,曲面三角形斜坡221和圆弧凹槽222之间为平滑曲面过渡。圆弧凹槽的半径为30mm

‑

50mm,排屑凹面在竖直方向的投影与水平方向的夹角为1

°‑

45

°

,本实施例中夹角为18

°

。排屑凹面与聚晶金刚石复合层侧面相交的交线也是侧切削刃。

36.solidworks绘图过程:

37.1.硬质合金基体的形成:绘制草图1,拉伸成高9.7mm,直径为15.88mm的圆柱体。2.聚晶金刚石复合层的形成:绘制草图2,沿中心轴旋转360

°

形成一个上表面为圆弧面,高3.5mm的柱体。3.排屑凹槽的形成:在圆弧面的顶端建立基准面,绘制等距曲面,绘制草图,拉伸曲面,进行曲面裁剪,绘制3d草图,扫描曲面,用扫描曲面切除旋转体,在旋转体的上表面形成一个排屑凹面,阵列形成3个沿中心对称的排屑凹面。4.凸棱的形成:在圆弧面上方0.5mm处,绘制圆弧面的等距曲面,并沿曲面的径向延伸5mm。5.绘制三角形曲线,沿三角形曲线和草图轮廓进行放样形成凸棱。6.聚晶金刚石复合片的形成:绘制拉伸曲面,用曲面剪裁出圆周轮廓使与圆柱体直径保持一致。7.把所有裁剪曲面进行缝合形成聚晶金刚石层的

上表面。8.沿凸棱轮廓加厚2mm。

38.上述绘图过程仅为一种具体实施例,且同一实施例有多种不同的绘图方法,本实施例只是其中一种,本实用新型有多种实施例且每一种实施例不仅限于这一种绘图方法和绘图步骤。

39.上述虽然结合附图对本实用新型的具体实施方式进行了描述,但并非对本实用新型保护范围的限制,所属领域技术人员应该明白,在本实用新型的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本实用新型的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1