一种双卡盘液压动力头的制作方法

1.本实用新型属于煤矿液压钻机技术领域,涉及一种双卡盘液压动力头。

背景技术:

2.现有卡盘液压动力头主要是前置式胶套卡盘动力头,随着以孔代巷技术和大孔径钻进的要求,当钻进扭矩大于20000nm时,胶套卡盘的外径就越来越大,同时胶套壁厚越来越厚,从而限制了大功率动力头的发展,也限制了大功率钻机的发展,同时单卡盘夹持钻杆,钻杆表面接触应力大,磨损大;前置式卡盘动力头无法实现水辫的加接与拆卸。

技术实现要素:

3.有鉴于此,本技术的目的在于提供一种双卡盘液压动力头,以解决钻杆表面接触应力大的问题。

4.为达到上述目的,本实用新型提供如下技术方案:

5.一种双卡盘液压动力头,包括设置在机架上具有通孔的主轴、分别位于主轴前后两端的前端液压卡盘和后端液压卡盘,以及与主轴连接以驱动其旋转的驱动装置,前端液压卡盘和后端液压卡盘与供油系统连接,供油系统包括套设在主轴上的配油套,配油套上设有分别与设置在主轴上的第一油路和第二油路连接的第一供油通道和第二供油通道,第一油路和第二油路分别为前端液压卡盘和后端液压卡盘供油,第一油路和第二油路可同时供油或分别供油。

6.可选地,所述配油套为双通道单配油套或双配油套。

7.可选地,所述配油套套设在主轴的中部,包括配油套本体,配油套本体的前后两端分别设有第一供油通道和第二供油通道,第一供油通道包括环绕在配油套本体内壁上的第一油道和与第一油道连通的第一油孔,第二供油通道包括环绕在配油套本体内壁上的第二油道和与第二油道连通的第二油孔。

8.可选地,所述第一油路和第二油路共用泵站,第一油路和第二油路分别通过第一换向阀和第二换向阀控制油路的通断。

9.可选地,所述第一换向阀和第二换向阀均为两位四通换向阀。

10.本实用新型的有益效果在于:采用了双卡盘双通道结构,能够向前后卡盘同时供油或分别供油;采用同时供油时,利用主轴两端同时传递载荷,可实现扭矩载荷并联,在不改变卡盘结构的情况下,完成载荷叠加,能够显著改善钻杆表面接触应力大的问题,实现了大扭矩驱动;采用分别供油时,完成钻杆后置式机械加接或水辫的自动加接;由于采用双卡盘双通道的结构,不仅使得动力头的承载载荷增大,还可实现钻杆前置加接和后置加接,以及水辫的自动加接拆卸,且降低了钻杆的磨损。

11.本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。本实用新型的目标和其他优点可以通过下面的说

明书来实现和获得。

附图说明

12.为了使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作优选的详细描述,其中:

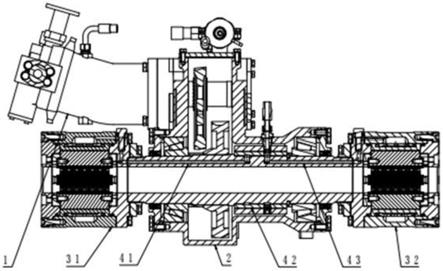

13.图1为双卡盘液压动力头的结构示意图一;

14.图2为双卡盘液压动力头的结构示意图二

15.图3为配油套的结构示意图;

16.图4为供油系统的工作原理图一;

17.图5为供油系统的工作原理图二。

18.附图标记:液压马达1、减速器2、液压卡盘3、水辫6、后端液压卡盘31、前端液压卡盘32、第二油路41、配油套42、第一油路43、第一换向阀44、第二换向阀45、泵站46、第二油孔421、第二油道422、第一油孔423、第一油道424、后端钻杆51、前端钻杆52。

具体实施方式

19.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

20.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本实用新型的限制;为了更好地说明本实用新型的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

21.本实用新型实施例的附图中相同或相似的标号对应相同或相似的部件;在本实用新型的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本实用新型的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

22.参阅图1~图5,一种双卡盘液压动力头,包括设置在机架上具有通孔的主轴、分别位于主轴前后两端的前端液压卡盘32和后端液压卡盘31,以及与主轴连接以驱动其旋转的驱动装置,前端液压卡盘32和后端液压卡盘31与供油系统连接,供油系统包括套设在主轴上的配油套42,配油套42上设有分别与设置在主轴上的第一油路43和第二油路41连接的第一供油通道和第二供油通道,第一油路43和第二油路41分别为前端液压卡盘32和后端液压卡盘31供油,第一油路43和第二油路41可同时供油或分别供油。

23.优选地,配油套42为双通道单配油套或双配油套。

24.优选地,配油套42套设在主轴的中部,包括配油套本体,配油套本体的前后两端分

别设有第一供油通道和第二供油通道,第一供油通道包括环绕在配油套本体内壁上的第一油道424和与第一油道424连通的第一油孔423,第二供油通道包括环绕在配油套本体内壁上的第二油道422和与第二油道422连通的第二油孔421。

25.优选地,第一油路43和第二油路41共用泵站46,第一油路43和第二油路41分别通过第一换向阀44和第二换向阀45控制油路的通断,第一换向阀44和第二换向阀45均为两位四通换向阀。

26.优选地,驱动装置位于前端液压卡盘32和后端液压卡盘31之间,驱动装置包括与主轴连接的减速器2,以及与减速器2连接的液压马达1。

27.一种钻杆加接方法,应用上述所述的双卡盘液压动力头,包括以下步骤:将待装钻杆置于主轴的通孔内,并使前端液压卡盘32和/或后端液压卡盘31夹紧待装钻杆,驱动装置驱动主轴和卡盘旋转,以实现载荷与运动的传递。

28.一种水辫加接方法,应用上述所述的双卡盘液压动力头,包括以下步骤:打开前端液压卡盘32,并使后端液压卡盘31夹紧水辫6,然后旋转主轴并使动力头沿轴向移动以使水辫6与待加接钻杆旋接,待动力头与水辫6的旋接完成后,打开后端液压卡盘31以松开水辫6。

29.一种水辫拆卸方法,应用上述所述的双卡盘液压动力头,包括以下步骤:打开前端液压卡盘32打开,并使后端液压卡盘31夹紧水辫6,然后旋转主轴以使水辫6从待拆卸钻杆中旋出,待水辫6从待拆卸钻杆中旋出后,打开后端液压卡盘31并取下水辫6。

30.本实用新型采用了双卡盘双通道结构,供油系统采用了双通道单配油套或双配油套,能够向前后卡盘同时供油或分别供油;采用同时供油时,利用主轴两端同时传递载荷,可实现扭矩载荷并联,在不改变卡盘结构的情况下,完成载荷叠加,能够显著改善钻杆表面接触应力大的问题;采用分别供油时,完成钻杆后置式机械加接或水辫的自动加接。另外,本实用新型由于采用双卡盘双通道的结构,不仅使得动力头承载载荷增大,还可实现钻杆前置加接和后置加接,以及水辫的自动加接拆卸,且降低了钻杆的磨损。

31.实施例1

32.一种双卡盘液压动力头,其结构如图1~图5所示,包括具有通孔的主轴、液压马达1、减速器2、液压卡盘3以及供油系统;主轴的通孔与钻杆匹配,主轴通过轴承安装在动力头箱体内;液压卡盘3位于主轴的两端,并与主轴刚性连接,且其夹持中心与主轴的转动中心共线;减速器2位于主轴的中部,输出端与主轴连接,输入端与液压马达1连接;液压马达1安装在钻机的机架上。本动力头安装在钻机的机架上,与安装在钻机机架上的夹持器一起完成钻杆、水辫的加接、拆卸;夹持器与动力头的夹持中心同心,夹持器主要是保证在加接钻杆或水辫时对加接钻杆或水辫进行固定,以使液压卡盘3中的加接件与夹持器中的加接件可相对转动,从而实现加接与拆卸功能。各零部件的具体结构和功能如下:

33.液压马达1:提供动力头的旋转动力;

34.减速器2:完成转速和扭矩的调整;

35.卡盘3:在液压油的作用下完成钻杆或水辫6的夹紧,停止供油时松开钻杆或水辫6;卡盘3主要由后端液压卡盘31和前端液压卡盘32组成,卡盘同主轴相连,卡盘上的油道同主轴的供油孔相连;

36.供油系统:为卡盘旋转供油,主要由第一油路43、配油套42、第二油路41、第一换向

阀44、第二换向阀45以及泵站46组成;

37.第二油路41:完成后端液压卡盘31的旋转供油,位于主轴内;

38.配油套42:位于主轴上,同主轴内的第一油路43和第二油路41联通,在主轴旋转过程中,配油套42固定不动,从而完成向主轴内旋转供油;

39.配油套42的结构如图3所示,配油套42由第一油孔423、第一油道424、第二油孔421、第二油道422组成,其内孔同动力头的主轴配合,利用其配合间隙完成旋转供油的密封,油孔同供油系统的油路相连,油道同主轴上的卡盘供油孔相连。

40.第一油路43:完成前端液压卡盘32的供油;

41.第一换向阀44:控制前端液压卡盘32的供油;

42.第二换向阀45:控制后端液压卡盘31的供油;

43.泵站46:完成两卡盘的供油。

44.水辫6:实现旋转供水功能,满足钻孔中的冲洗孔作用。

45.实施例2

46.载荷叠加的方法,如图4所示,包括以下步骤:

47.(1)初始状态:第一换向阀44、第二换向阀45处于回油状态,两卡盘在其弹簧作用下处于打开状态;

48.(2)后端钻杆51与前端钻杆52连接,并放置于动力头主轴孔内,且置于对应卡盘的有效夹持位置之内;

49.(3)启动泵站46;

50.(4)第二换向阀45、第一换向阀44换向,分别向后端液压卡盘31和前端液压卡盘32供油;

51.(5)后端液压卡盘31和前端液压卡盘32分别夹紧后端钻杆51与前端钻杆52或均夹持后端钻杆51或前端钻杆52;

52.(6)液压马达1供油,通过减速器2带动主轴与卡盘旋转,从而实现载荷与运动的传递;实施例3

53.水辫加接的方法,如图5所示,包括以下步骤:

54.待加接钻杆(即前端钻杆52)处于固定状态(通常与钻机夹持器配合),后端液压卡盘31和前端液压卡盘32处于打开状态;

55.(1)水辫6放置于后端液压卡盘31的有效夹持位置之内;

56.(2)启动泵站46;

57.(3)第二换向阀45换向,向后端液压卡盘31供油,后端液压卡盘31夹紧水辫6,主轴旋转;

58.(4)水辫6随动力头沿轴向向待加接钻杆移动,水辫6与待加接钻杆(即前端钻杆52)的尾端接触;

59.(5)动力头正转并沿轴向移动,以实现水辫6与待加接钻杆的旋接;

60.(6)第二换向阀45换向,后端液压卡盘31处于回油状态,后端液压卡盘31松开水辫6,完成水辫6的加接,然后主轴继续旋转开始打钻。

61.钻杆的后置式加接同水辫的加接过程相同。

62.实施例4

63.水辫拆卸的方法,如图5所示,包括以下步骤:

64.水辫6与待拆卸钻杆(即前端钻杆52)处于连接状态,并固定(通常与钻机夹持器配合),水辫6的旋转轴位于卡盘31的有效夹持位置内。

65.(1)启动泵站46;

66.(2)第一换向阀44切换至回油状态,前端液压卡盘32处于打开状态;

67.(3)切换第二换向阀45,以使后端液压卡盘31处于供油状态,后端液压卡盘31夹紧水辫6的旋转轴;

68.(4)动力头反转并处于浮动状态,水辫6的旋转轴从待拆卸钻杆(即前端钻杆52)中旋出;

69.(5)切换第二换向阀45,以使后端液压卡盘31处于回油状态,后端液压卡盘31打开;

70.(6)取下水辫6,完成水辫6的拆卸。

71.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1