一种抽排式脱气装置的制作方法

1.本实用新型涉及石油天然气勘探技术领域,具体为一种抽排式脱气装置。

背景技术:

2.油气勘探中,地层中的流体会在井底压差的作用下进入钻井液,从而导致钻井液的性能变化。地层中的流体包括了油、气、水(淡水和盐水)等,油气水进入钻井液分别可以产生油侵、水侵和气侵现象,这些情况都具有利弊的作用。钻井液是一种循环介质,起到平衡地质压力、携带岩屑、稳定井壁和冷却钻头等作用,钻井液遭受油气水侵后,钻井液的密度和粘度等都遭受破坏,在地面,需要重新配置处理后才能再次入井。为了确保钻井液的入井性能稳定,在井场循环系统中装备了各种处理装置,如离心机、除气器、除砂器和除泥器等,在钻井液受到油气水侵后,这些设备需要全部运行,或针对情况部分运行。在钻井液油气水侵中,气侵是最严重的,因为气体会导致钻井液的密度急剧下降,从而造成井底压力快速失去平衡,极易发生井涌井喷的钻井事故,所以,气侵钻井液必须得到及时的处理,处理装置主要是地面的除气器和离心机。

3.但是,对于气侵钻井液的处理不只是简单的去除,同时还包括了气体检测设备的收集和分析,从而确定井下气体的成分,以实现找油找气的目的。要实现对气体的收集和分析,就需要一种装置即脱气器,而脱气器的运行也必须是连续不间断的,只有这样才能实现气体的连续检测。但是,这种要求往往受到各种因素的干扰而无法具体实现。

4.现有的几种脱气器的脱气方式普遍存在着以下几个方面的缺点:

5.(1)没有实现真正意义上的连续脱气,对工作环境的适应性低;

6.(2)操作不方便,无法在交叉作业环境下正常工作;

7.(3)对钻井液的脱气方式单一,脱气效率低;

8.(4)运行故障率高,增加了日常作业劳动强度;

9.(5)安装条件要求高,满足不了全天候的应用条件要求;

10.(6)没有对钻井液中的固相颗粒进行有效阻挡和消除,影响了脱气效果;

[0011] (7) 空气入口、样气出口堵塞率高,影响了气体连续分析。

技术实现要素:

[0012]

本实用新型针对现有技术中存在的技术问题,提供一种抽排式脱气装置来解决现有脱气器脱气效率低、脱气效果差和易堵塞的问题。

[0013]

本实用新型解决上述技术问题的技术方案如下:一种抽排式脱气装置,包括撑板,所述撑板的下侧壁设置有支撑机构,所述支撑板的上侧壁设置有第一安装机构,所述第一安装机构上连接有破碎罐,所述破碎罐的上部设置有空气入口阀和样气出口阀,所述破碎罐的内部设置有第二安装机构,所述第二安装机构上连接有破碎网,且破碎网为一半圆形网体,所述破碎罐的两端设置有两个对称的第三安装机构,两个所述第三安装机构上分别连接有前封盖和后封盖,所述前封盖的底端设置有排液孔,且排液孔的侧壁固定连接有排

液管,所述后封盖的底端开设有进液孔,所述进液孔的侧壁固定连接有球阀,且球阀的另一端固定连接有进液管,所述进液管的侧壁上设置有工业泵。

[0014]

本实用新型的有益效果是:

[0015]

(1)外置工业泵泵送钻井液,实现了真正意义上的连续脱气,对工作环境的适应性高;

[0016]

(2)通过设置支撑机构和挂耳操作方便,可在交叉作业环境下正常工作;

[0017]

(3)拓展了钻井液中所含气体逸散空间,脱气效率高;

[0018]

(4)运行故障率低,可单独处理,降低了日常作业劳动强度;

[0019]

(5)安装条件要求低,适应性强,满足了全天候应用条件要求;

[0020]

(6)对钻井液中的固相颗粒进行了有效阻挡和消除,提高了脱气效果;

[0021] (7) 降低了空气入口和样气出口堵塞率,为气体连续分析创造了积极环境。

[0022]

在上述技术方案的基础上,本实用新型还可以做如下改进。

[0023]

进一步,所述支撑机构包括固定连接在撑板下侧壁四角位置的撑管,所述撑管的侧壁连接有升降杆。

[0024]

采用上述进一步方案的有益效果是,便于对破碎罐进行支撑,使得操作方便更加方便,并且,可对其可单独拆卸储运。

[0025]

进一步,所述升降杆包括螺纹连接在撑管侧壁上的撑腿,所述撑腿的侧壁套设有支架,且支架的下端固定连接有圆形托盘,所述支架的侧壁开设有多个阵列设置的第一对穿孔,所述撑腿的侧壁开设有第二对穿孔,且第一对穿孔和第二对穿孔之间通过插销固定。

[0026]

采用上述进一步方案的有益效果是,依次抬升可以改变支撑的高度,使用更加方便。

[0027]

进一步,所述第一安装机构包括固定连接在撑板上侧壁两个对称设置的挂板,所述破碎罐的底部固定连接有搭板,且搭板插设在两个挂板之间且通过丝孔与挂板的侧壁固定。

[0028]

采用上述进一步方案的有益效果是,便于对破碎罐进行安装与拆卸。

[0029]

进一步,所述第二安装机构包括固定连接在破碎罐内侧壁上的两个插槽,且两个插槽关于破碎罐的中线位置对称,所述破碎网两个相对的侧壁固定连接有板条,且板条插设在插槽内。

[0030]

采用上述进一步方案的有益效果是,便于对破碎网进行安装与拆卸。

[0031]

进一步,所述第三安装机构包括固定连接在破碎罐两端内侧壁上四个阵列设置的丝帽,所述丝帽的侧壁通过螺栓固定连接有撑盖,所述撑盖包括四条钢板条和丝管,且四条钢板条围绕丝管焊接成十字形,四条所述钢板条的另一端固定连接有套环,且套环通过螺栓与丝帽固定,所述前封盖和后封盖的侧壁均设置有紧固孔,所述紧固孔内插设有紧固丝帽,且紧固丝帽与丝管固定。

[0032]

采用上述进一步方案的有益效果是,便于对前封盖和后封盖进行安装与拆卸。

[0033]

进一步,所述破碎罐的外侧壁中线位置固定连接有两个对称设置的挂耳。

[0034]

采用上述进一步方案的有益效果是,便于对破碎罐进行吊装。

[0035]

进一步,所述进液管的侧壁固定连接有调向固定架,且调向固定架的侧壁设置有通孔,所述进液管的另一端通过对接丝固定连接有转向弯管。

[0036]

采用上述进一步方案的有益效果是,调向固定架上的通孔可和其它固定物螺丝固定连接,并根据固定连接的方向进行调整,转向弯管和调向固定架相互调整,便于调节进液管的安装角度。

[0037]

进一步,所述转向弯管的另一端通过对接丝固定连接有鼻翼孔过滤器。

[0038]

采用上述进一步方案的有益效果是,可以有效避免固相颗粒吸附,对钻井液中的固相颗粒进行了有效阻挡和消除,提高了脱气效果,并且,降低了空气入口和样气出口堵塞率,为气体连续分析创造了积极环境。

[0039]

进一步,所述空气入口阀和样气出口阀均为弯头状,且弯头朝向后封盖,所述空气入口阀和样气出口阀的底部均为喇叭状。

[0040]

采用上述进一步方案的有益效果是,避免其吸附钻井液,避免其堵塞。

附图说明

[0041]

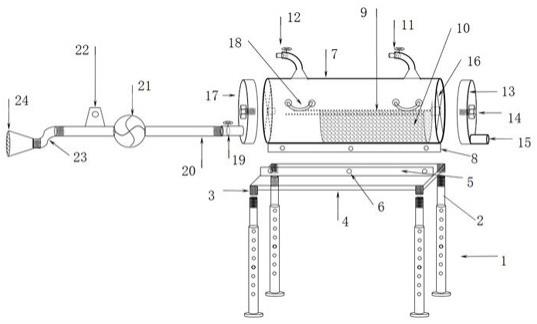

图1为本实用新型整体结构示意图;

[0042]

图2为本实用新型中撑盖的结构示意图;

[0043]

图3为本实用新型中丝帽的结构示意图;

[0044]

图4为本实用新型中插槽的结构示意图;

[0045]

图5为本实用新型中转向弯管的结构示意图;

[0046]

图6为本实用新型中后封盖的结构示意图;

[0047]

图7为本实用新型中前封盖的结构示意图。

[0048]

附图中,各标号所代表的部件列表如下:

[0049]

1、支架;2、撑腿;3、撑管;4、撑板;5、挂板;6、丝孔;7、破碎罐;8、搭板;9、插槽;10、破碎网;11、样气出口阀;12、空气入口阀;13、前封盖;14、紧固丝帽;15、排液管;16、撑盖;17、后封盖;18、挂耳;19、球阀;20、进液管;21、工业泵;22、固定架;23、转向弯管;24、鼻翼孔过滤器;25、丝管;26、对接丝;27、套环;28、丝帽;29、紧固孔;30、排液孔;31、进液孔。

具体实施方式

[0050]

以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

[0051]

油气勘探中,地层中的流体会在井底压差的作用下进入钻井液,从而导致钻井液的性能变化。地层中的流体包括了油、气、水(淡水和盐水)等,油气水进入钻井液分别可以产生油侵、水侵和气侵现象,这些情况都具有利弊的作用。钻井液是一种循环介质,起到平衡地质压力、携带岩屑、稳定井壁和冷却钻头等作用,钻井液遭受油气水侵后,钻井液的密度和粘度等都遭受破坏,在地面,需要重新配置处理后才能再次入井。为了确保钻井液的入井性能稳定,在井场循环系统中装备了各种处理装置,如离心机、除气器、除砂器和除泥器等,在钻井液受到油气水侵后,这些设备需要全部运行,或针对情况部分运行。在钻井液油气水侵中,气侵是最严重的,因为气体会导致钻井液的密度急剧下降,从而造成井底压力快速失去平衡,极易发生井涌井喷的钻井事故,所以,气侵钻井液必须得到及时的处理,处理装置主要是地面的除气器和离心机。

[0052]

发明人对钻井液脱气过程进行深入考察与研究后发现:对于气侵钻井液的处理不

只是简单的去除,同时还包括了气体检测设备的收集和分析,从而确定井下气体的成分,以实现找油找气的目的。要实现对气体的收集和分析,就需要一种装置即脱气器,而脱气器的运行也必须是连续不间断的,只有这样才能实现气体的连续检测。但是,这种要求往往受到各种因素的干扰而无法具体实现,并且,现有的几种脱气器的脱气方式普遍存在着以下几个方面的缺点:

[0053]

(1)没有实现真正意义上的连续脱气,对工作环境的适应性低;

[0054]

(2)操作不方便,无法在交叉作业环境下正常工作;

[0055]

(3)对钻井液的脱气方式单一,脱气效率低;

[0056]

(4)运行故障率高,增加了日常作业劳动强度;

[0057]

(5)安装条件要求高,满足不了全天候的应用条件要求;

[0058]

(6)没有对钻井液中的固相颗粒进行有效阻挡和消除,影响了脱气效果;

[0059] (7) 空气入口、样气出口堵塞率高,影响了气体连续分析。

[0060]

上述问题在本领域中还未见公开的报道,发明人发现了上述问题并设计了本技术方案。

[0061]

本实用新型提供了以下优选的实施例

[0062]

如图1

‑

7所示,一种抽排式脱气装置,包括撑板4,撑板4的下侧壁设置有支撑机构,支撑板4的上侧壁设置有第一安装机构,第一安装机构上连接有破碎罐7,破碎罐7的上部设置有空气入口阀12和样气出口阀11,破碎罐7的内部设置有第二安装机构,第二安装机构上连接有破碎网10,且破碎网10为一半圆形网体,破碎罐7的两端设置有两个对称的第三安装机构,两个第三安装机构上分别连接有前封盖13和后封盖17,前封盖13的底端设置有排液孔30,且排液孔30的侧壁固定连接有排液管15,后封盖17的底端开设有进液孔31,进液孔31的侧壁固定连接有球阀19,且球阀19的另一端固定连接有进液管20,进液管20的侧壁上设置有工业泵21,通过外置工业泵21泵送钻井液,实现了真正意义上的连续脱气,对工作环境的适应性高;通过设置支撑机构和挂耳18操作方便,可在交叉作业环境下正常工作;拓展了钻井液中含气体逸散空间,脱气效率高;运行故障率低,可单独处理,降低了日常作业劳动强度;安装条件要求低,适应性强,满足了全天候应用条件要求;对钻井液中的固相颗粒进行了有效阻挡和消除,提高了脱气效果;降低了空气入口和样气出口堵塞率,为气体连续分析创造了积极环境。

[0063]

本实施例中,如图1所示,支撑机构包括固定连接在撑板4下侧壁四角位置的撑管3,撑管3的侧壁连接有升降杆,便于对破碎罐7进行支撑,使得操作方便更加方便,并且,可对其可单独拆卸储运。

[0064]

本实施例中,如图1所示,升降杆包括螺纹连接在撑管3侧壁上的撑腿2,撑腿2的侧壁套设有支架1,且支架1的下端固定连接有圆形托盘,支架1的侧壁开设有多个阵列设置的第一对穿孔,撑腿2的侧壁开设有第二对穿孔,且第一对穿孔和第二对穿孔之间通过插销固定,依次抬升可以改变支撑的高度,使用更加方便。

[0065]

本实施例中,如图1所示,第一安装机构包括固定连接在撑板4上侧壁两个对称设置的挂板5,破碎罐7的底部固定连接有搭板8,且搭板8插设在两个挂板5之间且通过丝孔6与挂板5的侧壁固定,便于对破碎罐7进行安装与拆卸。

[0066]

本实施例中,如图1和图4所示,第二安装机构包括固定连接在破碎罐7内侧壁上的

两个插槽9,且两个插槽9关于破碎罐7的中线位置对称,破碎网10两个相对的侧壁固定连接有板条,且板条插设在插槽9内,便于对破碎网10进行安装与拆卸。

[0067]

本实施例中,如图1

‑

3以及图6

‑

7所示,第三安装机构包括固定连接在破碎罐7两端内侧壁上四个阵列设置的丝帽28,丝帽28的侧壁通过螺栓固定连接有撑盖16,撑盖16包括四条钢板条和丝管25,且四条钢板条围绕丝管25焊接成十字形,四条钢板条的另一端固定连接有套环27,且套环27通过螺栓与丝帽28固定,前封盖13和后封盖17的侧壁均设置有紧固孔29,紧固孔29内插设有紧固丝帽14,且紧固丝帽14与丝管25固定,便于对前封盖13和后封盖17进行安装与拆卸,方便操作,具有应用独立性。

[0068]

本实施例中,如图1所示,破碎罐7的外侧壁中线位置固定连接有两个对称设置的挂耳18,便于对破碎罐7进行吊装。

[0069]

本实施例中,如图1和图5所示,进液管20的侧壁固定连接有调向固定架22,且调向固定架22的侧壁设置有通孔,进液管20的另一端通过对接丝26固定连接有转向弯管23,调向固定架22上的通孔可和其它固定物螺丝固定连接,并根据固定连接的方向进行调整,转向弯管23和调向固定架22相互调整,便于调节进液管20的安装角度。

[0070]

本实施例中,如图1和图5所示,转向弯管23的另一端通过对接丝26固定连接有鼻翼孔过滤器24,可以有效避免固相颗粒吸附,对钻井液中的固相颗粒进行了有效阻挡和消除,提高了脱气效果,并且,降低了空气入口和样气出口堵塞率,为气体连续分析创造了积极环境。

[0071]

本实施例中,如图1所示,空气入口阀12和样气出口阀11均为弯头状,且弯头朝向后封盖17,空气入口阀12和样气出口阀11的底部均为喇叭状,避免其吸附钻井液。

[0072]

本实用新型的具体工作过程如下:

[0073]

首先, 通过支撑机构和挂耳18安装在钻井液出口附近,安装方式可选择,并且通过调节升降杆来调节支撑的高度;

[0074]

接着,将进液管20鼻翼孔过滤器24的一端与装有待排气钻井液的钻井液罐进行连接,并且通过调整转向弯管23和调向固定架22实现对鼻翼孔过滤器24多方位动态调整,鼻翼孔过滤器24可以有效避免固相颗粒吸附;

[0075]

待调整完成后,启动外置工业泵21,工业泵21将钻井液罐中待处理的钻井液泵送至破碎罐7中并撞击在破碎网10,气体经撞击在破碎网10上而破碎逸散而出,并通过样气出口阀11进行统一收集处理,并且,空气入口阀12和样气出口阀11的可调控配置,可有效地降低堵塞率可以有效避免固相颗粒吸附;

[0076]

脱气后的钻井液经排液管15排出,并通过连接管线,将其导入泥浆罐中进行统一收集再利用。

[0077]

综上:本实用新型的有益效果具体体现在通过外置工业泵21泵送钻井液,实现了真正意义上的连续脱气,对工作环境的适应性高;通过设置支撑机构和挂耳18操作方便,可在交叉作业环境下正常工作;拓展了钻井液中含气体逸散空间,脱气效率高;运行故障率低,可单独处理,降低了日常作业劳动强度;安装条件要求低,适应性强,满足了全天候应用条件要求;对钻井液中的固相颗粒进行了有效阻挡和消除,提高了脱气效果;降低了空气入口和样气出口堵塞率,为气体连续分析创造了积极环境。

[0078]

以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用

新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1