一种行走式煤层切割装置的制作方法

1.本实用新型属于煤矿瓦斯治理技术领域,具体涉及一种行走式煤层切割装置。

背景技术:

2.我国煤矿井下煤层瓦斯治理最常见的手段是以布置密集钻孔的方式,在封堵钻孔后导入负压管道,利用负压管道对煤层内赋存的瓦斯进行抽采,从而降低煤层中的瓦斯浓度,确保在后期开采煤层过程中的生产安全。

3.现有的钻孔方式多采取布置密集钻孔,在煤层内形成多个与巷道连通的孔洞,并在每个孔洞内布置封孔器,各封孔器抽放孔与负压管道形成负压管道联网来进行瓦斯抽采,这种方式存在如下问题:

4.1、密集钻孔,单位面积,打孔数量多,每个钻孔所消耗人力物力大,附加值低;

5.2、钻孔孔径有限,煤层释放瓦斯有效面积小,瓦斯在煤层解吸慢,抽采周期长;

6.3、钻孔容易出现瓦斯突出喷孔等事故,安全系数低,容易引发事故;

7.4、钻孔容易出现塌孔现象,不利于瓦斯释放和抽采;

8.5、钻孔时还伴有水力冲洗、高压水压裂、造穴等工艺,耗费人力财力,人工工作量大;

9.现有工艺的也有采用水力冲孔瓦斯抽采技术对提高煤体透气率效果很小,在执行过程中,往往存在着瓦斯超限频繁、易造成人为诱导突出等问题。

10.因此,现有采用钻孔方式对瓦斯进行治理,存在钻孔数量大,工艺繁琐,劳动强度大,人力、物力和财力的投入大,维护成本高的问题,因此,急需寻找可替代的煤矿瓦斯治理成本低的新工艺新技术,及相配套的高性能的矿用机械装备,基于此,研究一种行走式煤层切割装置是必要的。

技术实现要素:

11.针对现有设备存在的缺陷和问题,本实用新型提供一种行走式煤层切割装置,有效的解决了现有设备中存在的煤层开采难度大,投入成本高的问题。

12.本实用新型解决其技术问题所采用的方案是:一种行走式煤层切割装置,包括行走平台、驱动电机或液压马达和螺旋切割刀;所述驱动电机或液压马达安装在行走平台上,行走平台上设置有与驱动电机或液压马达的输出转轴对应的支撑套,所述螺旋切割刀的内端安装在支撑套内并与驱动电机或液压马达的输出转轴传动连接,其外端深入煤层内部。

13.进一步的,所述行走平台的底部设置有行走履带,行走平台上安装有沿竖向设置有支撑油缸,在支撑油缸的上部设置有支撑座,所述驱动电机或液压马达安装在支撑座上。

14.进一步的,所述行走平台的一侧固定有加强支撑架,所述支撑套固定在加强支撑架的端部并与驱动电机或液压马达的输出转轴对应。

15.进一步的,所述螺旋切割刀包括圆柱形的中心轴和螺旋状的刀体, 刀体设置在中心轴的外侧,并在中心轴外侧形成螺旋状的排料通道,所述刀体的外侧间隔设置有凸起的

刀头。

16.进一步的,所述支撑套为轴承或轴套。

17.本实用新型的有益效果:本实用新型着重与单一巷道工作面施工,减少了井下掘进巷道的工作量,设备结构简单、方便抽取煤层瓦斯、提高安全性的特点。与传统钻孔方法相比,降低钻孔施工的劳动强度和瓦斯抽采周期,同时也消除了钻孔轨迹偏移带来的瓦斯抽采“空白带”,提高了防突效果的有效性。

18.为实现上述目的,本实用新型设置行走平台,其用于在巷道内行走,并作为设备的安装平台,其中驱动电机或液压马达用于通过转动动力,并通过减速机与输出转轴传动连接;加强支撑架用于对螺旋切割刀进行稳固支撑,螺旋切割刀的端部与减速机的输出转轴传动连接,使螺旋切割刀能够持续转动,螺旋切割刀用于深入煤层内,并随着行走平台的行走,利用螺旋切割刀侧面的刀片在转动时,对煤层进行旋转切割,并将产生的煤渣通过螺旋状的排料通道输出至切割缝隙外。

19.由此,本实用新型在于全煤层割缝工艺法及设备实施方式,极大提高了煤层透气性,降低钻孔施工的劳动强度和瓦斯抽采周期,采用螺旋叶片镶嵌切割刀的方式,机械化连续切割煤层,相比钻孔有效面积增大,使煤层卸压更易,煤层透气性更好,有利于瓦斯快速释放,提高井下施工安全,为实施新的煤层施工方式提供了设备支持,大大降低瓦斯治理成本,减少人力投入。

附图说明

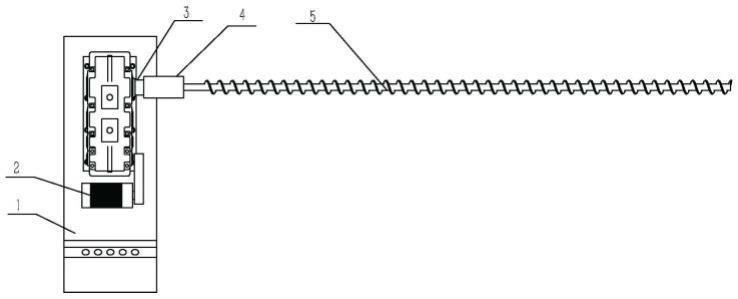

20.图1为本实用新型的结构示意图。

21.图2为加强支撑架的结构示意图。

22.图3为螺旋切割刀的结构示意图。

23.图4为本实用新型的使用状态图。

24.图中的标号为:1为行走平台,2为驱动电机或液压马达,3为输出转轴,4为支撑套,5为螺旋切割刀,51为驱动段,52为切割段,521为中心轴,522为刀体,523为刀头,6为加强支撑架。

具体实施方式

25.下面结合附图和实施例对本实用新型进一步说明。

26.实施例1:本实施例旨在提供一种,主要用于单一巷道工作面施工,用于对煤层进行切割,产生具有一定厚度的单一切割缝,针对现有的煤层施工方式,存在煤层开采难度大,投入成本高的问题,基于此,本实施例提供了一种行走式煤层切割装置。

27.具体如图1中所示,一种行走式煤层切割装置,包括行走平台1、驱动电机或液压马达2和螺旋切割刀5;其中行走平台1用于在巷道内行走,并作为设备的安装平台,将驱动电机或液压马达2安装在行走平台1上,驱动电机或液压马达2用于为输出转轴提供转动动力,驱动电机或液压马达2安装在行走平台1上,行走平台1上设置有与驱动电机或液压马达的输出转轴对应的支撑套4

28.本实施例如图2中所示,驱动电机或液压马达2用于输出转动动力,并通过减速机与输出转轴3传动连接,行走平台1的一侧固定有加强支撑架6,加强支撑架6的端部设置有

与输出转轴5对应的支撑套4,加强支撑架6安装在螺旋切割刀5前进方向的后侧,用于对螺旋切割刀5进行稳固支撑。

29.如图3中所示,螺旋切割刀5的内端安装在支撑套4内并与驱动电机或液压马达的输出转轴3传动连接,其外端深入煤层内部,使螺旋切割刀5能够持续转动,螺旋切割刀用于深入煤层内,并随着行走平台1的行走,利用螺旋切割刀侧面的刀片在转动时,对煤层进行旋转切割,并将产生的煤渣通过螺旋状的排料通道输出至切割缝隙外。

30.具体实施时,本实施例为了实现行走功能,在行走平台4上设置有行走履带,行走平台上安装有沿竖向设置有支撑油缸,在支撑油缸的上部设置有支撑座,支撑油缸用于调节支撑座的高度,使螺旋切割刀5与切割缝的高度匹配;驱动电机或液压马达2和减速机安装在支撑座上,加强支撑架6固定在支撑座的一侧,加强支撑架6的端部设置有与驱动电机或液压马达的输出转轴对应的支撑套4,同时在支撑板的端部还设置有操作工作台,操作工作台上设置有智能显示屏和显示仪表。

31.本实施例主要适用于螺旋切割刀5较短的情形,在具体使用时,首先在沿横向在煤层钻孔形成孔洞,将螺旋切割刀深入孔洞内,然后在将螺旋切割刀安装在输出转轴上,如图4所示,启动行走平台,带动螺旋切割刀向前缓慢行走,并在行走过程中由驱动电机或液压马达驱动螺旋切割刀转动,使螺旋切割刀在煤层内对煤层内部区域进行切割,并将产生的煤层输出至巷道内,使煤层产生具有一定厚度的切割缝,利用切割缝对煤层内的瓦斯进行输出排放,与传统增透方法相比,降低钻孔施工的劳动强度和瓦斯抽采周期,同时也消除了钻孔轨迹偏移带来的瓦斯抽采“空白带”,是开拓性的创新,提高了防突效果的有效性,减少了井下掘进巷道的工作量,且设备结构紧凑、方便抽取煤层瓦斯、提高安全性。

32.实施例2:本实施例与实施例1基本相同,其区别在于:本实施例对螺旋切割刀的具体结构进一步说明。

33.本实施例如图3中所示,螺旋切割刀5包括驱动段51和切割段52;所述驱动段51为圆柱状结构,其套装在支撑套4上,并与输出转轴5传动连接;所述切割段52包括圆柱形的中心轴521和螺旋状的刀体522, 刀体522设置在中心轴521的外侧,并在中心轴521外侧形成螺旋状的排料通道,刀体522的外侧间隔设置有凸起的刀头523。

34.本实施例中利用支撑套为螺旋切割刀5提供加固支撑,利用驱动电机或液压马达为螺旋切割刀5提供旋转动力,在旋转过程中,螺旋切割刀5的刀头对煤层进行切割,并将产生的煤渣从排料通道处向外输送至巷道内。

35.实施例3:本实施例与实施例1基本相同,其区别在于:本实施例对螺旋切割刀支撑套的具体结构进一步说明。

36.本实施例中支撑套为轴承或轴套,加强支撑架6包括一体设置的水平固定撑和斜撑,水平固定撑固定在支撑座上,斜撑的端部设置外套管,轴承或轴套套装在外套管,并设置一组或者多组。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1