一种TMB隧洞皮带机支撑装置的制作方法

一种tmb隧洞皮带机支撑装置

技术领域

1.本实用新型涉及隧道掘进装备领域,具体地说是一种tmb隧洞皮带机支撑装置。

背景技术:

2.现有技术中,tbm(护盾式)全断面硬岩(双模式)掘进机掘进时,当采用epb模式时,其利用螺旋输送机与皮带输送机排渣,当采用敞开模式掘进时,其利用皮带输送机排渣,而如图9和图12所示,螺旋机和皮带输送机需要支撑装置辅助支撑,但现有的支撑装置不仅占用空间大,而且拆装繁琐,这就造成在掘进机模式变换时,不仅支撑装置更换不便,而且也耗时较长,影响了生产效率。

技术实现要素:

3.本实用新型的目的在于提供一种tmb隧洞皮带机支撑装置,既能适应tmb掘进机敞开式掘进时支撑皮带输送机作业,也能适应epb模式掘进时支撑螺旋输送机与皮带输送机作业,并且洞内可拆解,便于更换。

4.本实用新型的目的是通过以下技术方案来实现的:

5.一种tmb隧洞皮带机支撑装置,包括第一支撑装置、第二支撑装置和快速卸载装置,其中快速卸载装置包括第一托架和第二托架,且第一支撑装置设于所述第一托架上,第二支撑装置设于所述第二托架上,所述第一支撑装置包括第一支撑架组件,且所述第一支撑架组件内设有高度可调的第一安装架,所述第一安装架下端设有高度可调的支撑架,所述第一安装架两侧的第一立板上均设有支撑滚轮和油缸支板,且所述油缸支板上铰接有油缸,所述第二支撑装置包括第二支撑架组件,且所述第二支撑架组件内设有第二安装架,所述第二安装架内设有高度可调的支撑辊。

6.所述第一支撑组件包括中间的第一中间支撑板,且所述第一中间支撑板下侧设有第一连接板,所述第一安装架两侧的第一立板上端分别通过螺栓与对应侧的第一连接板固连,并且所述第一连接板上设有多个安装架调节孔。

7.所述支撑架整体呈凹型,且所述支撑架两侧架板分别通过螺栓与第一安装架对应侧的第一立板固连,所述第一立板上设有多个支撑架调节孔。

8.所述第一安装架的第一立板内侧设有滚轮架,所述支撑滚轮安装于所述滚轮架上,且所述油缸支板设于所述滚轮架下方。

9.所述第二支撑组件包括中间的第二中间支撑板,且所述第二中间支撑板下侧设有第二安装架,所述第二安装架两侧的第二立板上均设有辊座,且所述支撑辊端部可转动地设于对应的辊座中,所述辊座通过螺栓与对应的第二立板固连,且所述第二立板上设有多个辊座调节孔,另外所述第二立板中部设有滑槽,所述支撑辊端部置于所述滑槽中。

10.所述第一支撑组件包括两侧的第一侧支撑板,且所述第一侧支撑板包括主支板和设于所述主支板一侧的辅助支板,所述主支板下端和辅助支板下端均通过螺栓固装于所述第一托架上,且所述第一托架上设有多个第一支撑调节孔,所述第二支撑组件包括两侧的

第二侧支撑板,所述第二侧支撑板下端通过螺栓固装于所述第二托架上,且所述第二托架上设有多个第二支撑调节孔。

11.所述第一侧支撑板的主支板内侧设有多个第一筋板,所述第二侧支撑板内侧设有多个第二筋板。

12.一种根据所述的tmb隧洞皮带机支撑装置的使用方法,当tmb掘进机在敞开模式时,第一支撑装置内的支撑滚轮与皮带传输机的倾斜段外侧边沿贴合支撑,皮带传输机的水平段通过第二支撑装置内对应高度的支撑辊支撑;

13.tmb掘进机在epb模式时,第一支撑装置内的支撑滚轮与螺旋输送机外侧边沿贴合支撑,第一安装架两侧的油缸端部通过一个横向支撑元件连接,且所述横向支撑元件固装于皮带传输机的倾斜段一端端部上,所述倾斜段另一端通过第二支撑装置中相应高度的支撑辊支撑。

14.所述支撑架上设有高度可调的限位支撑轴。

15.本实用新型的优点与积极效果为:

16.1、本实用新型既能适应tmb掘进机敞开式掘进时支撑皮带输送机作业,也能适应epb模式掘进时支撑螺旋输送机与皮带输送机作业,方便互换。

17.2、本实用新型相应部件之间主要采用螺栓连接,在洞内即可实现拆解,另外部件螺栓连接位置设有多个调节孔,方便调节部件的高度或位置,从而可以根据实际支撑要求进行调整,保证不同作业模式转换准确。

附图说明

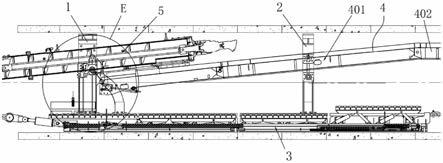

18.图1为本实用新型的结构示意图,

19.图2为图1中第一支撑装置的放大图,

20.图3为图2中第一支撑装置的立体示意图,

21.图4为图3中第一支撑装置的主视图,

22.图5为图4中的a-a视图,

23.图6为图1中第二支撑装置的立体示意图,

24.图7为图6中第二支撑装置的主视图,

25.图8为图7中的b-b视图,

26.图9为本实用新型在tmb掘进机敞开模式时的使用状态示意图,

27.图10为图9中的c处放大图,

28.图11为图9中的d处放大图,

29.图12为本实用新型在tmb掘进机epb模式时的使用状态示意图,

30.图13为图12中的e处放大图。

31.其中,1为第一支撑装置,101为第一侧支撑板,1011为辅助支板,1012为主支板,102为第一中间支撑板,103为第一安装架,1031为安装架调节孔,104为支撑架,1041为支撑架调节孔,1042为限位支撑轴,105为支撑滚轮,1051为滚轮架,106为油缸支板,107为油缸,2为第二支撑装置,201为第二中间支撑板,202为第二侧支撑板,2021为第二筋板,203为支撑辊,2031为轴承,204为第二安装架,2041为辊座调节孔,2042为连接板,2043为滑槽,205为辊座,3为快速卸载装置,301为第二托架,302为第一托架,4为皮带传输机,401为倾斜段,

402为水平段,5为螺旋输送机。

具体实施方式

32.下面结合附图对本实用新型作进一步详述。

33.如图1~13所示,本实用新型包括第一支撑装置1、第二支撑装置2和快速卸载装置3,其中快速卸载装置3包括第一托架302和第二托架301,且第一支撑装置1设于所述第一托架302上,第二支撑装置2设于所述第二托架301上,如图2~5所示,所述第一支撑装置1包括呈圆弧状的第一支撑架组件,且所述第一支撑架组件内设有高度可调的第一安装架103,所述第一安装架103下端设有高度可调的支撑架104,所述第一安装架103两侧的第一立板上均设有支撑滚轮105和油缸支板106,且所述油缸支板106上铰接有油缸107,如图6~8所示,所述第二支撑装置2包括呈圆弧状的第二支撑架组件,且所述第二支撑架组件内设有第二安装架204,所述第二安装架204内设有多个高度可调的支撑辊203。如图9~12所示,本实用新型可适用于tmb掘进机在敞开模式和epb模式两种模式下的支撑作业,其中如图9~11所示,在敞开模式下,所述第一支撑装置1和第二支撑装置2只支撑皮带传输机4,如图10所示,此时第一支撑装置1内的支撑滚轮105可与皮带传输机4的倾斜段401外侧边沿贴合支撑,不影响皮带传输机4前后移动调整,而所述支撑架104上设有高度可调的限位支撑轴1042,所述限位支撑轴1042与所述支撑架104螺纹连接,当皮带传输机4位置确定后,旋拧所述限位支撑轴1042调整其高度,并使其与皮带传输机4架体下侧相抵支撑限位,如图11所示,皮带传输机4的水平段402可通过第二支撑装置2内对应高度的支撑辊203支撑,而如图12~13所示,在epb模式下,第一支撑装置1支撑螺旋输送机5和皮带传输机4端部,其中如图13所示,第一支撑装置1内的支撑滚轮105可与螺旋输送机5外侧边沿贴合支撑,不影响螺旋输送机5前后移动调整,当螺旋输送机5位置确定后同样旋拧所述限位支撑轴1042升高实现支撑限位,而第一安装架103两侧的油缸107端部通过一个横向支撑元件连接,且所述横向支撑元件固装于皮带传输机4的倾斜段401端部,所述横向支撑元件可采用横向支撑辊等结构,所述皮带传输机4的倾斜段401另一端则通过第二支撑装置2中相应高度的支撑辊203实现支撑,由于所述支撑辊203可转动,同样不会影响皮带传输机4的倾斜段401前后移动调节,且调节过程中,所述油缸107配合伸缩。

34.如图2~5所示,所述第一支撑装置1的第一支撑组件包括中间的第一中间支撑板102和两侧的第一侧支撑板101,且第一侧支撑板101和第一中间支撑板102衔接形成圆弧状,第一中间支撑板102下侧设有所述第一安装架103,第一侧支撑板101包括主支板1012和设于所述主支板1012一侧的辅助支板1011,且所述主支板1012下端和辅助支板1011下端均固装于快速卸载装置3的第一托架302上。

35.本实施例中,所述第一中间支撑板102下侧设有第一连接板,且所述第一安装架103两侧的第一立板上端分别通过螺栓与对应侧的第一连接板固连,如图5所示,所述第一连接板上设有多个安装架调节孔1031用于调节所述第一安装架103高度,当第一安装架103高度确定后,螺栓插装于对应高度的安装架调节孔1031中将第一立板与对应侧的第一连接板固连。

36.本实施例中,所述支撑架104整体呈凹型,且所述支撑架104两侧架板分别通过螺栓与第一安装架103对应侧的第一立板固连,如图5所示,所述第一立板上设有多个支撑架

调节孔1041用于调节所述支撑架104高度,当支撑架104高度确定后,螺栓插装于对应高度的支撑架调节孔1041中将支撑架104两侧架板与对应侧的第一立板固连。

37.如图5所示,本实施例中,所述第一安装架103的第一立板内侧设有滚轮架1051,所述支撑滚轮105安装于所述滚轮架1051上,另外如图2所示,所述油缸支板106设于所述滚轮架1051下方。

38.如图1~2所示,所述第一侧支撑板101的主支板1012下端和辅助支板1011下端均通过螺栓固装于所述第一托架302上,且所述第一托架302上根据需要设有多个第一支撑调节孔用于调节第一支撑装置1位置,当第一支撑装置1位置确定后,螺栓分别插装于对应的第一支撑调节孔中将主支板1012下端和辅助支板1011下端与第一托架302固连。

39.如图3所示,所述第一侧支撑板101的主支板1012内侧设有多个第一筋板保证支撑强度。

40.如图6~8所示,所述第二支撑装置2的第二支撑组件包括中间的第二中间支撑板201和两侧的第二侧支撑板202,且第二侧支撑板202和第二中间支撑板201衔接形成圆弧状,第二中间支撑板201下侧设有所述第二安装架204,第二侧支撑板202下端固装于快速卸载装置3的第二托架301上。

41.如图6~8所示,所述第二中间支撑板201下侧设有第二连接板2042,所述第二安装架204两侧的第二立板上端分别固装于对应侧的第二连接板2042上,所述第二立板上设有多个高度可调的辊座205,且所述支撑辊203两端分别安装于对应的辊座205中,如图8所示,所述辊座205内设有轴承2031套装于所述支撑辊203端部支撑转动。

42.如图6~8所示,所述辊座205通过螺栓与对应的第二立板固连,且所述第二立板上设有多个辊座调节孔2041用于调节各个辊座205高度,当辊座205高度确定时,螺栓插装于对应高度的辊座调节孔2041中将辊座205与对应侧的第二立板固连,另外所述第二立板中部设有滑槽2043,所述支撑辊203端部置于所述滑槽2043中,调整高度时所述支撑辊203端部可沿着所述滑槽2043移动,不必将其与辊座205拆卸。

43.如图1所示,所述第二侧支撑板202下端通过螺栓与所述第二托架301固连,且所述第二托架301上根据需要设有多个第二支撑调节孔用于调节第二支撑装置2的位置,当第二支撑装置2位置确定后,螺栓插装于对应的第二支撑调节孔中将第二侧支撑板202下端与第二托架301固连。

44.如图6所示,所述第二侧支撑板202内侧设有多个第二筋板2021保证支撑强度。

45.如图1所示,所述快速卸载装置3的第一托架302和第二托架301下侧设有平台移动滚轮、上侧设有与管片快速卸载车配合的管片卸载车滚轮,所述第一托架302和第二托架301铰接,使用时第一托架302和第二托架301在盾体隧道内移动到指定位置,然后把管片放置在管片快速卸载车上,管片快速卸载车沿着所述第一托架302和第二托架301上表面移动至指定位置。所述快速卸载装置3为本领域公知技术。

46.本实用新型的工作原理为:

47.本实用新型既能在tmb掘进机敞开式掘进时架空支撑皮带输送机4,也能在epb模式掘进时支撑螺旋输送机5与皮带输送机4,其中在敞开模式下,所述第一支撑装置1和第二支撑装置2只支撑皮带传输机4,此时第一支撑装置1内的支撑滚轮105可与皮带传输机4的倾斜段401外侧边沿贴合支撑,不影响皮带传输机4前后移动调整,而皮带传输机4的水平段

402可通过第二支撑装置2内对应高度的支撑辊203支撑,而在epb模式下,第一支撑装置1支撑螺旋输送机5和皮带传输机4端部,其中第一支撑装置1内的支撑滚轮105可与螺旋输送机5外侧边沿贴合支撑,不影响螺旋输送机5前后移动调整,而第一安装架103两侧的油缸107端部通过一个横向支撑元件连接,且所述横向支撑元件固装于皮带传输机4的倾斜段401端部,所述皮带传输机4的倾斜段401另一端则通过第二支撑装置2中相应高度的支撑辊203实现支撑,由于所述支撑辊203可转动,同样不会影响皮带传输机4的倾斜段401前后移动调节,且调节过程中,所述油缸107配合伸缩。

48.本实用新型相应部件间主要采用螺栓连接,在洞内即可实现拆解,另外部件螺栓连接位置多设有调节孔,方便调节各个部件的高度或位置,从而可以根据实际支撑要求进行调整,保证不同作业模式转换准确。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1