一种可快速换钎杆的连接套及钎杆机构的制作方法

1.本实用新型涉及一种连接套及钎杆机构,特别是一种可快速换钎杆的连接套及钎杆机构,应用在高炉炉前开口机设备中,连接开口机中的凿岩机和钎杆。

背景技术:

2.连接套是连接开口机凿岩机和钎杆的装置,开口机中的凿岩机通过连接套将旋转和打击力作用于钎杆,最终使钎杆能够打开炉口,导出铁水。高炉炉前开口机安装于铁沟旁,所以开口机附近温度很高,环境恶劣。而高炉每开一次铁口,因钻头磨损和铁渣喷溅,就需要更换一次钎杆。高炉正常生产情况下,每天至少有12次更换钎杆作业。恶劣的环境,要求换钎作业速度越快越好,以减少人员暴露在高温环境中的时间。另外,高炉炉前设备正朝着自动化和无人化方向发展,也需要一种连接套及钎杆机构,能够满足快速、可靠地自动换钎杆的要求。

3.现有应用于开口机上的连接套主要有两种结构形式,一种是人工换钎的普通连接套,一种是机械换钎的自动换钎连接套。

4.现有的普通连接套,通常由连接套本体、销板、开口销等组成。每次更换钎杆,需要先将开口销拆下,然后拆卸销板,再拖拽、拆卸当前旧钎杆;安装新钎杆时反向操作,需要在装上新钎杆后,对正,然后上销板,再上开口销。整个更换钎杆过程耗时长,效率低,炉前工人在高温、高尘环境中工作时间长,劳动强度大,且因销板和销孔尺寸相近,在使用一段时间后,容易出现销板变形,挤压出毛刺现象,导致拆卸困难。

5.现有的自动换钎连接套,多采取锁芯式结构,由于结构复杂,组成零部件较多,故障率大大升高,尤其是其中的弹簧件,在开口机开铁口高频振打过程中容易断裂,导致开口中断,影响正常生产,且现有自动换钎连接套仅能供机械换钎时使用,无法人工换钎,现场还需备能够供人工换钎使用的普通连接套,增加了备件的数量。

技术实现要素:

6.本实用新型的目的是:设计一种可快速换钎杆的连接套及钎杆机构,其应用在开口机设备上,能够实现快速换钎杆,操作简便快捷,安全可靠,并且既适用于人工换钎,也适用于机械自动换钎。

7.本实用新型的目的可以通过下述技术方案来实现:

8.一种可快速换钎杆的连接套及钎杆机构,由连接套和钎杆组成,其特征是:钎杆尾部的外周面上,两对侧位置铸有两个旋转翅,连接套由连接套本体组成,为一整体件,连接套本体前段为前套体,后段为后套体,前套体内部设置有钎杆插入孔、钎杆锁定孔和两个钎杆旋转翅插入孔,钎杆插入孔位于前套体内部的前方位置,钎杆锁定孔连通钎杆插入孔,位于钎杆插入孔的后方位置,两个钎杆旋转翅插入孔位于钎杆插入孔的两对侧位置,并且与钎杆插入孔和钎杆锁定孔均相通,两个钎杆旋转翅插入孔的排列方向与钎杆锁定孔的水平面开口方向一致,后套体内部由前至后依次设置有压缩空气通道孔和连接凿岩机螺纹孔;

前套体内部的钎杆插入孔和钎杆锁定孔,以及后套体内部的压缩空气通道孔和连接凿岩机螺纹孔,它们的中心轴均与连接套本体前套体及后套体的中心轴同轴,两个钎杆旋转翅插入孔关于前套体及后套体的中心轴成轴对称。

9.本实用新型的连接套本体前套体内部,钎杆插入孔的前端开口处加工有大倒角。

10.本实用新型的两个旋转翅铸在钎杆尾部底端之前部位的外周面上,两对侧位置,连接套本体前套体内部,钎杆锁定孔的后方至前套体底部之间部位,还设置有与钎杆锁定孔连通的深孔,该深孔其直径与钎杆插入孔的直径相同,并且其中心轴也与连接套本体前套体及后套体的中心轴同轴。

11.本实用新型钎杆上的两个旋转翅均为长方体块形状;钎杆插入孔为圆柱形孔,两个钎杆旋转翅插入孔均为腰形孔,深孔为圆柱形孔。

12.本实用新型的钎杆锁定孔为肘形带拐弯长腰形孔,其左、右两边为弧形开口,上、下两边为肘形面,其上、下两边肘形面向内侧的凸出角处分别设有上圆弧面和下圆弧面两个圆弧面,其上、下两边肘形面向外侧的凸出角处形成上卡槽和下卡槽两个卡槽,上圆弧面和下圆弧面两个圆弧面,以及上卡槽和下卡槽两个卡槽分别都关于该钎杆锁定孔的中心轴成中心对称。

13.本实用新型的优点是:1)结构简单,连接套为整体结构,无附件,避免因零部件损坏导致停产的状况发生;2)安装和拆卸简便快捷,用时短、效率高,减少工人在恶劣环境条件下的操作时间,降低了劳动强度;3)连接套正转推动钎杆工作时,钎杆的两个旋转翅分别位于连接套钎杆锁定孔的上卡槽、下卡槽两个卡槽内,被自动卡住,钎杆不会脱落,非常安全可靠;4)既适用于人工换钎,也适用于机械自动换钎,使用中可兼顾人工换钎和机械自动换钎,对于使用自动换钎连接套的高炉开口机,不需要再额外配备供人工换钎使用的普通连接套。

附图说明

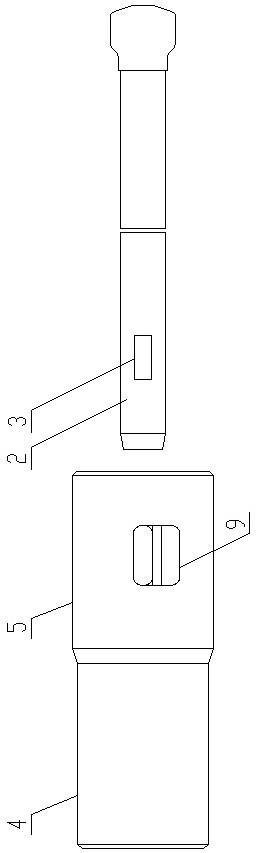

14.图1是本实用新型的外观图;

15.图2是本实用新型的整体结构示意图;

16.图3是图2的a-a线剖视放大图;

17.图4是连接套的右视端面放大结构示意图;

18.图5是钎杆完成在连接套内的安装和锁定后,本实用新型的局部剖视示意图;

19.图6是图5在没有局部剖开情况下,沿b-b线的剖视放大图。

20.图中:11、连接凿岩机螺纹孔;12、压缩空气通道孔;13、钎杆中心孔。

具体实施方式

21.如图1-6所示, 一种可快速换钎杆的连接套及钎杆机构,由连接套和钎杆2组成,其特征是:钎杆2尾部的外周面上,两对侧位置铸有两个旋转翅3,连接套由连接套本体1组成,为一整体件,连接套本体1前段为前套体5,后段为后套体4,前套体5内部设置有钎杆插入孔8、钎杆锁定孔9和两个钎杆旋转翅插入孔7,钎杆插入孔8位于前套体5内部的前方位置,钎杆锁定孔9连通钎杆插入孔8,位于钎杆插入孔8的后方位置,两个钎杆旋转翅插入孔7位于钎杆插入孔8的两对侧位置,并且与钎杆插入孔8和钎杆锁定孔9均相通,两个钎杆旋转

翅插入孔7的排列方向与钎杆锁定孔9的水平面开口方向一致,后套体4内部由前至后依次设置有压缩空气通道孔12和连接凿岩机螺纹孔11;前套体5内部的钎杆插入孔8和钎杆锁定孔9,以及后套体4内部的压缩空气通道孔12和连接凿岩机螺纹孔11,它们的中心轴均与连接套本体1前套体5及后套体4的中心轴同轴,两个钎杆旋转翅插入孔7关于前套体5及后套体4的中心轴成轴对称。

22.如图2、4、5所示,连接套本体1前套体5内部,钎杆插入孔8的前端开口处加工有大倒角6,方便钎杆2插入。

23.如图2、5所示,两个旋转翅3铸在钎杆2尾部底端之前部位的外周面上,两对侧位置,连接套本体1前套体5内部,钎杆锁定孔9的后方至前套体5底部之间部位,还设置有与钎杆锁定孔9连通的深孔10,便于在钎杆2尾部插入连接套本体1前套体5后,实现对钎杆2的支撑和定位,该深孔10其直径与钎杆插入孔8的直径相同,并且其中心轴也与连接套本体1前套体5及后套体4的中心轴同轴。

24.如图1-6所示,钎杆2上的两个旋转翅3均为长方体块形状;钎杆插入孔8为圆柱形孔,两个钎杆旋转翅插入孔7均为腰形孔,深孔10为圆柱形孔。

25.如图3、6所示,钎杆锁定孔9为肘形带拐弯长腰形孔,其左、右两边为弧形开口,上、下两边为肘形面,其上、下两边肘形面向内侧的凸出角处分别设有上圆弧面14a和下圆弧面14b两个圆弧面,便于与钎杆2外周面配合,方便连接套本体1与钎杆2的相对旋转操作,其上、下两边肘形面向外侧的凸出角处形成上卡槽15 a和下卡槽15 b两个卡槽,上卡槽15 a和下卡槽15 b两个卡槽分别用于容纳配合钎杆2上的两个旋转翅3,以锁定钎杆2,使得工作时钎杆2不易脱出,上圆弧面14a和下圆弧面14b两个圆弧面,以及上卡槽15 a和下卡槽15 b两个卡槽分别都关于该钎杆锁定孔9的中心轴成中心对称。

26.本可快速换钎杆的连接套及钎杆机构,钎杆2插入连接套的前套体5,至钎杆2接触前套体5底部后,钎杆2的钎杆中心孔13与连接套的后套体4内的压缩空气通道孔12相通;后套体4通过其内的连接凿岩机螺纹孔11连接开口机凿岩机。

27.本可快速换钎杆的连接套及钎杆机构,其快速换钎杆是这样实现的:连接钎杆2时,将铸有两旋转翅3的钎杆2和连接套的前套体5钎杆锁定孔9左、右两边的弧形开口方向平齐,如图1、2、3、4图示方向均为水平方向,将钎杆2对正连接套的前套体5钎杆插入孔8,钎杆2上的两个旋转翅3分别对正两个钎杆旋转翅插入孔7,将钎杆2插入连接套的前套体5,至钎杆2接触前套体5底部,顺时针旋转连接套的连接套本体1,旋转90

°

,至钎杆2上的两个旋转翅3分别接触前套体5钎杆锁定孔9的上卡槽15 a和下卡槽15 b两个卡槽的壁,即完成安装,此时如图5、6所示,钎杆2上的两个旋转翅分别位于前套体5钎杆锁定孔9的上卡槽15 a、下卡槽15 b两个卡槽内,被自动卡住,钎杆2不会前后脱出,开口机工作时连接套随凿岩机顺时针转动,钎杆2也不会甩出,非常安全可靠。拆卸钎杆2时,将上述过程反过来实施,即逆时针旋转连接套的连接套本体1,旋转90

°

,使钎杆2上的两个旋转翅3脱离前套体5钎杆锁定孔9的上卡槽15 a、下卡槽15 b两个卡槽,并与钎杆锁定孔9左、右两边的弧形开口方向平齐,然后向外拖拽钎杆2即可完成拆卸。因此,本实用新型结构简单,连接套为整体结构,无附件;安装时只需将钎杆插入连接套的前套体底部,将连接套旋转90

°

即可完成钎杆安装,拆卸时反向旋转连接套90

°

即可拆下钎杆;无论是人工安装还是配备自动换钎设备自动安装,都大大减少了安装时间,提高了效率;且本实用新型机构简单,不存在零部件损耗问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1