流速控制系统和方法与流程

流速控制系统和方法

1.背景

2.在油井和气井的钻井过程中,井下钻井马达可以连接到钻柱(drill string),以旋转和操纵钻头。常规的钻井马达通常提供利用动力部段的旋转,动力部段可以是由钻井流体或钻井泥浆的循环驱动的容积式马达。

3.随着井孔钻得更快,需要更高的钻井流体的流速来清除井孔中的钻屑。每个钻井马达被设计成以钻井流体的最大流速运行。例如,具有6.75英寸的外径的常规钻井马达可以被设计成最大流速约为600加仑每分钟(gpm)。超过钻井马达的最大流速可能会导致轴承部段因腐蚀而过早失效。

4.现有的工具可以将钻井马达上方的部分或全部钻井流体转移(divert),以便在钻井流体到达钻井马达之前降低钻井流体的流速。如果使用工具将所有钻井流体旁通至环形空间,钻井流体可以被改为不同的介质(诸如lcm钻井流体或者甚至压裂流体)。一些旁路转向器工具(diverter tool)包括被动阀,被动阀由独立机构启动。例如,插入地表钻井流体中的球、镖或rfid装置在其到达转向器工具时与容器接合,并且这种相互作用打开阀以开始将钻井流体转移到钻井马达上方的井环形空间中。然而,这些被动阀工具从采取动作的时刻(例如,球或镖落在地表)到阀打开的时刻有10分钟到15分钟的延迟。这种延迟增加了钻井孔的成本。

5.其他旁路转向器工具包括主动阀,主动阀响应井下参数自动启动。例如,流速、压力、密度或旋转速率变化到预定阈值而自动打开阀,以将一部分钻井液转移到钻井马达上方的井孔环形空间中。然而,这些主动阀工具有时会被与地表启动无关的井下参数变化(诸如振动、钻头堵塞或马达失速)意外激活。需要一种主动阀工具,该主动阀工具并非意外启动地将流经钻柱的流体的一部分转移到井孔环形空间中。

6.附图简述

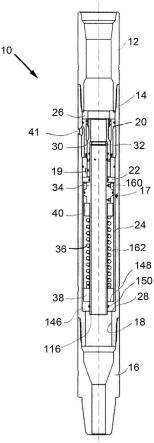

7.图1是处于关闭位置的流速控制系统的截面图。

8.图2是处于关闭位置的流速控制系统的一部分的详细截面图。

9.图3是流速控制系统的阀套筒的等距视图。

10.图4是阀套筒的另一等距视图。

11.图5是流速控制系统的阀的等距视图。

12.图6是阀的另一等距视图。

13.图7是阀的截面图。

14.图8是阀和孔口环(orifice ring)的截面图。

15.图9是流速控制系统的弹簧心轴的等距视图。

16.图10是设置在井孔内的管柱中的流速控制系统的示意图。

17.图11是处于部分打开位置的流速控制系统的截面图。

18.图12是处于部分打开位置的流速控制系统的一部分的详细截面图。

19.图13是处于完全打开位置的流速控制系统的截面图。

20.图14是处于完全打开位置的流速控制系统的一部分的详细截面图。

21.所选实施例的详细描述

22.一种流速控制系统包括滑动地设置在壳体内的阀组件。阀组件在关闭位置、部分打开位置和完全打开位置之间滑动。弹簧施加弹簧力以将阀组件朝关闭位置偏置。阀组件在关闭位置受到流速控制,且在完全打开位置受到压力控制。

23.在一个实施例中,流速控制系统还包括固定在壳体内的套筒组件。阀组件滑动地设置在套筒组件内,以在关闭位置、部分打开位置和完全打开位置之间滑动。

24.在关闭位置,流经系统的流体在第一主动阀区域上施加力。流体流速的增加在第一主动阀区域上施加增加的力。当增加的力超过克服弹簧力的阈值时,阀组件开始向部分打开位置滑动。当阀组件到达部分打开位置时,流体的一部分可以开始流过旁路流体路径,该旁路流体路径通向围绕壳体的环形空间。以这种方式,流速控制系统确保流向位于下方(即下游)的钻井马达的流体的流速不超过钻井马达设计所容许的最大流速值。替代地,多余的流体流通过旁路流体路径转移到围绕壳体的环形空间中。阀组件具有第二主动阀区域,该第二主动阀区域在部分打开位置变为主动,并且在完全打开位置保持主动。第二主动阀区域被阀组件的内孔和围绕壳体的环形空间之间的压力差向下偏置。在部分打开位置和完全打开位置,系统中的压力在第二主动阀区域上施加向下的力。当旁路流体流在部分打开位置开始时,施加到第二主动阀区域的力使阀组件朝向完全打开位置继续移动并防止阀组件关闭。

25.在一个实施例中,阀组件包括阀旁路孔,该阀旁路孔提供穿过阀套环(valve collar)的流体连通。在关闭位置,阀套环上方的压力等于阀套环下方的压力。因此,阀组件在关闭位置受到流速控制。然而,在部分打开位置和完全打开位置,阀旁路孔与围绕壳体的环形空间流体连通,使得阀套环下方的压力小于阀套环上方的压力。因此,阀组件在部分打开位置和完全打开位置是压力控制阀。

26.相应地,如果流体泵送暂时停止或减慢(例如,泵停止、钻头堵塞或马达失速),阀组件将不会改变位置(即,阀组件将不会返回到关闭位置),直到流速控制系统的内部和围绕壳体的环形空间之间的压力差减小。增大环形空间内的压力、减小钻柱内的压力、或者允许压力通过旁路流体路径均衡允许弹簧开始关闭阀,该弹簧在向上的方向上朝向关闭位置在阀组件上施加力。当该向上的力超过在向下方向上施加在第二主动阀区域上的力时,阀组件再次移动到关闭位置。

27.在一个实施例中,流速控制系统包括设置在阀组件和套筒组件之间的阻尼室。通过阀组件的径向表面的阻尼喷嘴允许阀组件的内孔和阻尼室之间的流体连通,以减慢阀组件相对于套筒组件的滑动移动。

28.在一个实施例中,流速控制系统可以包括完全旁路位置,在该完全旁路位置中,阀组件的内孔在旁路流体路径下方完全关闭。在该完全旁路位置,流经系统的所有钻井流体都转移至环形空间,并且钻井流体停止流向下方的马达。当流速控制系统处于完全旁路位置时,钻井流体可以被其它类型的流体(诸如lcm流体、射孔流体或压裂流体)替代。

29.图1和图2示出了处于关闭位置的流速控制系统的一个实施例。流速控制系统10包括上接头(upper sub)12、壳体14、和下接头16,上接头、壳体和下接头各自都具有带有内孔的大致管状的形状。上接头12的上端可以构造成连接到钻柱内的管状构件。壳体14的上端可以连接到上接头12的下端,并且壳体14的下端可以连接到下接头16的上端。下接头16的

下端可以构造成连接到钻柱内的管状构件。在一个实施例中,这些连接中的每一个都是螺纹连接。流速控制系统可以固定在包括钻井马达的井底组件(bottom hole assembly)上方的钻柱中。

30.流速控制系统10可以包括固定在壳体内孔18内的套筒组件17和滑动地设置在套筒组件17内的阀组件19。套筒组件17可以包括阀套筒20、阀挡块22和弹簧套筒24。上环26可以在阀套筒20的上端和上接头12的下端之间固定在壳体内孔18中。这样,套筒组件17在上环26和下壳体肩部28之间固定在壳体内孔18中。阀组件19可包括阀30、孔口环32和弹簧心轴34。弹簧36、下弹簧环38和上弹簧环40可以各自环绕弹簧心轴34设置且设置在弹簧套筒24内。弹簧36的下端可以接合下弹簧环38,并且弹簧36的上端可以接合上弹簧环40。壳体14可包括一个或更多个壳体旁路开口41,壳体旁路开口41从壳体内孔18径向延伸到壳体14的外表面。壳体14可以包括任意数量的壳体旁路开口41。例如,壳体14可包括1个至10个壳体旁路开口41。阀套筒20与壳体内孔18中的一个或更多个壳体旁路开口41对准,并且阀30滑动地设置在阀套筒20的内孔中。

31.参照图3和图4,阀套筒20具有大致管状的形状并从上端42延伸至下端44。阀套筒20的上部外表面46从上端42延伸到锥形肩部48。上部外表面46可包括凹槽50,凹槽50被构造成容纳o形环或其他密封机构,以用于在阀套筒20和壳体14之间提供流体密封。直径减小的部段52从锥形肩部48延伸到下部外表面56的肩部54。直径减小的部段52包括靠近肩部54的多个阀套筒旁路开口58。每个阀套筒旁路开口58从内孔60径向延伸至阀套筒20的外表面。阀套筒20可包括任意数量的阀套筒旁路开口58。例如,阀套筒20可包括1个至50个阀套筒旁路开口58。下部外表面56从肩部54延伸到下端44。下部外表面56可包括凹槽62,凹槽62被构造成容纳o形环或其他密封机构,以用于在阀套筒20和壳体14之间提供流体密封。内孔60从上端42延伸到下端44。

32.现在参照图2,阀套筒20可设置在壳体内孔18中,其中阀套筒20的直径减小的部段52与一个或更多个壳体旁路开口41对准。阀套筒20和壳体14之间的外部旁路室66可以由壳体内孔18和直径减小的部段52限定。外部旁路室66的上端可以由阀套筒20的锥形肩部48限定,并且外部旁路室66的下端可以由阀套筒20的肩部54限定。外部旁路室66可以将多个阀套筒旁路开口58和一个或更多个壳体旁路开口41流体连接。在一个实施例中,一个或更多个壳体旁路开口41可以位于外部旁路室66的上端附近,并且多个阀套筒旁路开口58可以位于外部旁路室66的下端附近。阀套筒20的内孔60包括围绕多个阀套筒旁路开口58的内锥形肩部67和内凹槽68。

33.现在参照图5至图8,阀30具有大致管状的形状并从上表面72延伸至下端74。阀套环76从上表面72延伸到下套环表面78。在一个实施例中,下套环表面78是锥形表面。外套环表面80可包括凹槽82,凹槽82被构造成容纳o形环或其它密封机构,以用于在阀30和阀套筒20之间提供流体密封。多个阀旁路孔84轴向延伸穿过阀套环76。每个阀旁路孔84从上表面72上的孔入口86延伸到下套环表面78上的孔出口88。阀30可包括任意数量的阀旁路孔84。例如,阀30可包括1个至50个阀旁路孔84。直径减小的部段90从下套环表面78延伸到下阀肩部92。下部外表面94从下阀肩部92延伸到阀30的下端74。下部外表面94可包括凹槽96,凹槽96被构造成容纳o形环或其它密封机构,以用于在阀30和阀套筒20之间提供流体密封。外套环表面80可以具有扩大的直径(expanded diameter)b,扩大的直径b大于下部外表面94的

密封直径a。图8示出了下部外表面94的密封直径a以及外套环表面80和上表面72的扩大的直径b。上表面72的延伸超过下部外表面94的密封直径a的部分可称为周边上表面97。在一个实施例中,周边上表面97包括斜面部分。阀内孔98从上表面72延伸到下端74。阀内孔98包括内肩部100和延伸至下槽104的锥形表面102。阀内孔98还可以包括凹槽106,凹槽106被构造成容纳o形环或其他密封机构,以用于在阀30和弹簧心轴34之间提供流体密封。阀旁路孔84设置在阀内孔98和外套环表面80之间。

34.参照图2和图7至图8,阀30可滑动地设置在阀套筒20的内孔60内。在关闭位置,阀30的上表面72和阀套筒20的上端42都可以直接接合上环26的下表面。在关闭位置,周边上表面97可位于上环26的正下方。

35.再次参照图2,滑动液压密封可以在界面108处形成在阀30和阀套筒20之间。滑动液压密封可以由金属对金属的界面形成。阀30和阀套筒20之间的内部旁路室110可以由阀套筒20的内孔60和阀30的直径减小的部段90限定。内部旁路室110的上端可以由下套环表面78限定,且内部旁路室110的下端可以由下阀肩部92限定。内部旁路室110可与阀旁路孔84流体连通。在图2所示的关闭位置,阀30关闭壳体旁路开口41和阀套筒旁路开口58,以防止旁路流体流动。相应地,流过上环26的内孔的大部分流体流过阀内孔98。在部分打开位置和完全打开位置(下文所描述),内部旁路室110可以与多个阀套筒旁路开口58和壳体旁路开口41流体连通,以形成从流速控制系统10的内部到壳体14外部的环形空间的旁路流体路径。

36.如图2所示,孔口环32可以设置在阀内孔98中,使得孔口环32的上表面接合阀内孔98的内肩部100。孔口环32包括孔口内孔112,孔口内孔112可以具有比孔口环32上方的阀内孔98小的直径。

37.现在参照图9,弹簧心轴34具有大致管状的形状并从上端延伸114至下端116。弹簧心轴34的内孔118也从上端114延伸到下端116。弹簧心轴34包括密封块120,相对于弹簧心轴34的其余部分,密封块120具有扩大的外径。密封块120包括上喷嘴表面122、中央外表面124和下喷嘴表面126。一个或更多个上喷嘴128可从内孔118径向延伸至密封块120上的上喷嘴表面122。一个或更多个下喷嘴130可从内孔118径向延伸至密封块120上的下喷嘴表面126。弹簧心轴34可以包括任意数量的上喷嘴128和下喷嘴130。例如,弹簧心轴34可包括1个至10个上喷嘴128和1个至10个下喷嘴130。中央外表面124具有比上喷嘴表面122和下喷嘴表面126大的外径。中央外表面124可包括凹槽131,凹槽131被构造成容纳o形环或其他密封机构,以用于在弹簧心轴34和弹簧套筒24之间提供流体密封(如图2所示)。弹簧心轴34还可包括一个或更多个端口132,端口132从内孔118径向延伸到密封块120上方的外表面。弹簧心轴34可以包括任意数量的端口132。例如,弹簧心轴34可包括1个至10个端口132。

38.再次参照图2,弹簧心轴34的上端114设置在阀内孔98内,使得上端114接合孔口环32的下表面。弹簧心轴34的一个或更多个端口132可与阀内孔98的下槽104对准。弹簧心轴34可以穿过阀挡块22的内孔设置,密封块120设置在阀挡块22下方。

39.阀挡块22设置在阀套筒20下方的壳体内孔18中。阀挡块22可以由大致管状的环形成。阀挡块22的内孔可包括凹槽136,凹槽136被构造成容纳o形环或其他密封机构,以用于在弹簧心轴34和阀挡块22之间提供流体密封。在一个实施例中,在关闭位置,密封块120的上端接合阀挡块22的下端。端口132和下槽104可在弹簧心轴34的内孔118和阀室138之间提

供流体连通。在关闭位置,阀室138可以形成在阀套筒20和弹簧心轴34之间。阀室138的上端可以由阀30的下端74形成,并且阀室138的下端可以由阀挡块22的上表面形成。

40.再次参照图1和图2,弹簧套筒24在阀挡块22下方设置在壳体内孔18中。弹簧套筒24可以具有大致管状的形状。弹簧套筒24的内孔142可从上端144延伸至下端146。内孔142可包括下端146附近的弹簧套筒肩部148。弹簧心轴34可以穿过弹簧套筒24的内孔142设置。在所有位置,弹簧心轴34的下端116可延伸超过弹簧套筒24的下端146。弹簧套筒24的内孔142也可包括凹槽150,凹槽150被构造成容纳o形环或其他密封机构,以用于在弹簧心轴34和弹簧套筒24之间提供流体密封。弹簧套筒24的下端146接合下壳体肩部28。

41.上弹簧环40可以围绕弹簧心轴34设置。上弹簧环40的上表面可以直接接合弹簧心轴34的密封块120的下表面。上弹簧环40的下表面可以直接接合弹簧36的上端。上弹簧环40可具有大致管状的形状,其内径的尺寸可被设计成接纳弹簧心轴34。上弹簧环40的外径的尺寸可以被设计为在上弹簧环40的外表面154和弹簧套筒24内孔142之间提供环形空间152。

42.下弹簧环38也可以围绕弹簧心轴34设置。下弹簧环38的上表面可以直接接合弹簧36的下端。下弹簧环38的下表面可直接接合弹簧套筒肩部148。下弹簧环38可具有大致管状的形状,其内径的尺寸可被设计成接纳弹簧心轴34。下弹簧环38的外径的尺寸可以被设计成在弹簧套筒肩部148上方配合在弹簧套筒24的内孔142内。

43.弹簧36在阀组件19上施加向上的弹簧力。具体地,弹簧36在上弹簧环40上施加向上的力,该上弹簧环40将向上的弹簧力传递到弹簧心轴34的密封块120。弹簧心轴34的上端114将向上的弹簧力传递给孔口环32,孔口环32通过内肩部100将向上的弹簧力传递给阀30。换言之,弹簧力使上弹簧环40、弹簧心轴34、孔口环32和阀30朝向关闭位置偏置。阀组件19的向上移动可由阀30的与上环26的下表面接合的上表面72来限制。阀组件19的向上移动也可以由弹簧心轴34的与阀挡块22的下表面接合的密封块120的上端来限制。由于这种向上的弹簧力,没有流体流动的流速控制系统10的默认位置是图1和图2所示的关闭位置。

44.仍然参照图1和图2,上阻尼室160和下阻尼室162可以形成在弹簧心轴34和弹簧套筒24之间。上阻尼室160的上端可以由阀挡块22的下表面限定,并且上阻尼室160的下端可以由弹簧心轴34的密封块120的中央外表面124限定。下阻尼室162的上端可以由密封块120的中央外表面124限定,并且下阻尼室162的下端可以由弹簧套筒24的弹簧套筒肩部148限定。这样,中央外表面124将上阻尼室160和下阻尼室162分开。换言之,中央外表面124形成阻尼室密封。在一个实施例中,上弹簧环40、弹簧36和下弹簧环38设置在下阻尼室162中。

45.一个或更多个上喷嘴128在弹簧心轴34的内孔118和上阻尼室160之间提供流体连通。一个或更多个下喷嘴130在弹簧心轴34的内孔118和下阻尼室162之间提供流体连通。当流体开始流过弹簧心轴34的内孔118时,一小部分流体可流过喷嘴128、130以分别填充上阻尼室160和下阻尼室162。上喷嘴128和下喷嘴130可以被构造成在弹簧心轴34的内孔118与上阻尼室160和下阻尼室162之间提供体积流体流速。随着阀组件19向上移动或向下移动,上阻尼室160和下阻尼室162的体积改变。流体移动进入或离开上阻尼室160和下阻尼室162的速率控制阀组件19在打开位置和关闭位置之间移动的速度。在一个实施例中,上喷嘴128和下喷嘴130各自包括直径减小的部段,以根据来自弹簧36作用在阀组件19上的力和由流体流过阀组件19产生的压力差的总和来限制流体流动。

46.参照图10,流速控制系统10可以固定在管柱180下方。包括钻井马达182和钻头184的井底组件可固定在流速控制系统10下方。管柱180、流速控制系统器10和固定在下方的部件可以降低到在地表188下方延伸穿过地下地层190的井孔186中。当流速控制系统10处于图1和图2所示的关闭位置时,流过管柱的流体基本上全部流体都流过流速控制系统10到达钻井马达182。具体地,流体可以流过上接头12的内孔、上环26的内孔、阀内孔98、孔口内孔112、弹簧心轴34的内孔118、弹簧心轴34下方的壳体内孔18和下接头16的内孔。可忽略的流体量可以通过流速控制系统10中的密封装置泄漏。流过钻井马达182的流体可使钻头184旋转以进一步钻井孔186。钻头184将地层190破碎成钻屑。流过钻井马达182和钻头184的流体通过井孔环形空间192将钻屑运送到地表188。

47.再次参照图1、图2和图8,在关闭位置流过流速控制系统10的流体在阀组件19的第一主动阀区域c上施加向下的力。第一主动阀区域c由阀组件19的位于下部外表面94和孔口环32的内孔112之间的横截面面积限定。图8示出了第一主动阀区域c,并且第一主动阀区域c包括阀30的上表面72的一部分、阀30的下阀肩部92和孔口环32的上表面的一部分,它们设置在下部外表面94和孔口环32的内孔112之间。该面积等于阀组件19的横截面面积减去周边上表面97的横截面面积。一部分流体流过阀旁路孔84以填充关闭的内部旁路室110。在关闭位置,上环26内的压力(即,阀套环76上方的压力)大约等于内部旁路室110内的压力(即,阀套环76下方的压力)。因此,流速控制系统10在关闭位置受到流速控制。“流速控制”是指流过流速控制系统10流体的流速变化引起阀组件19两端的压力差,该压力差产生作用在阀组件19的第一主动阀区域c上的向下的力,以从关闭位置滑动到部分打开位置。一部分流体还可以流过弹簧心轴34的端口132并流过阀30的下槽104,以防止液压锁定并允许阀室138中的流体排放到内孔118。一部分流体还可以流过上喷嘴128和下喷嘴130,以分别填充或排空上阻尼室160和下阻尼室162。

48.再次参照图1和图2,在关闭位置流过流速控制系统10的流体的流速的增加在阀组件19的第一主动阀区域c上施加增加的向下的力。当向下的力达到克服阀组件19上的向上弹簧力的预定阈值力值时,向下的力使阀组件19在套筒组件17和壳体14内在向下的方向上滑动并压缩弹簧36。具体地,阀30在阀套筒20内向下滑动,且弹簧心轴34在阀套筒20和弹簧套筒24内向下滑动。

49.为了使弹簧心轴34向下滑动,下阻尼室162中的一部分流体必须通过下喷嘴130返回到弹簧心轴34的内孔118,并且更多的流体必须通过上喷嘴128进入上阻尼室160。喷嘴128和喷嘴130的受限直径响应于流体流速的变化而延迟阀组件19的移动。这样,阻尼室提供对阀组件19的移动的阻尼作用。阀组件19响应于随着时间推移的平均流体流速而不是短持续时间的变化或更快的波动而滑动。当阀30和弹簧心轴34向下滑动时,阀室138中的流体也必须返回到弹簧心轴34的内孔118。

50.阀组件19响应于增大的流体流速而向下滑动,直到达到图11和图12示出的部分打开位置。在该位置,下阀肩部92的下部分与阀套筒20的内凹槽68对准,使得间隙200打开以形成旁路流体路径。旁路流体路径将流速控制系统10的内孔流体连接到围绕壳体14的环形空间192(如图10所示)。旁路流体路径包括阀旁路孔84、内部旁路室110、多个阀套筒旁路开口58、外部旁路室66和一个或更多个壳体旁路开口41。

51.在流速控制系统10处于部分打开位置的情况下,流过上环26的一部分流体通过旁

路流体路径转移并进入环形空间192。转移的流体可有助于从井孔环形空间192清除钻屑。另外,转移的流体流可以降低流向钻井马达182的流体的流速,从而防止可能由较高的流速引起的对钻井马达182的损坏。

52.在部分打开位置,产生旁路流体路径,该旁路流体路径可包括旁路孔84、内部旁路室110、旁路开口58、外部旁路室66和壳体旁路开口41。当流速控制系统10的内孔和环形区域192(如图10所示)之间的压力差迫使流体通过旁路流体路径时,第二主动阀区域d由旁路孔84两端的压力差产生。第二主动阀区域d(如图8所示)可包括周边上表面79(即,阀30的上表面72在密封直径a以外且在扩大的直径b以内的部分)。更具体地,第二主动阀区域d被定义为阀组件19的扩大的直径b的内部的横截面面积减去第一主动阀区域c。在部分打开位置,第二主动阀区域d可以充当向下偏置的活塞,该活塞响应于流速控制系统10的内孔和环形区域192之间的压力差而移动。当间隙200打开时,因为一部分流体流过旁路流体路径到达环形空间192,因此通过阀内孔98的流速减小。因为第二主动阀区域d被压力向下偏置,所以当通过阀内孔98的流速减小时,作用在阀30上的抵抗向上弹簧力的总向下力可以等于或大于先前仅由流速施加的向下力。因此,即使当旁路流体路径打开时通过阀内孔98的流体流速和由此产生的压力差下降,阀组件19也不会向上移动到关闭位置。

53.由于包括钻井马达182和钻头184的井底组件两端的压降,环形空间192中的压力低于流速控制系统10的内孔中的压力。在部分打开位置,阀套筒20的内孔60的位于阀套筒30的表面72上方的部分内的压力大于内部旁路室110中的压力(即,阀套环76下方的压力),内部旁路室110流体连接到环形空间192。因此,流速控制系统10在部分打开位置受到压力控制。“压力控制”是指流速控制系统的内孔中的流体压力和围绕流速控制系统的环形空间中的压力之间的压力差的向上或向下的变化分别导致阀组件19从部分打开位置滑动到完全打开位置或从部分打开位置滑动到关闭位置(以及从完全打开位置滑动到部分打开位置,如下所述)。换言之,当部分打开或完全打开时,流速控制系统10由流速控制系统10的内孔中的压力和环形空间192中的压力之间的压力差来控制。如果流体流动减慢或暂时停止,而流速控制系统10和环形空间192之间的压力差保持不变,则即使流体流动减少或暂时消失,阀组件19也不会返回到关闭位置。当流体流动停止较长时间时,内部流体压力可通过旁路流体路径排出,直到作用在第二主动阀区域d上的力小于来自弹簧36的导致阀关闭的向上的力。

54.当流速控制系统10处于部分打开位置时,上环26的内孔和环形空间192之间的压力差作用在第二主动阀区域d上,从而使阀组件19进一步在向下方向上滑动。当阀组件19进一步向下滑动时,下阻尼室162中的更多流体通过下喷嘴130返回到弹簧心轴34的内孔118,并且更多流体通过上喷嘴128进入上阻尼室160。喷嘴128和喷嘴130的受限直径延迟了阀组件19响应于压力差变化的移动。阻尼室160、162提供阻尼效果,以使阀组件19响应于随时间的推移的平均压力值而不是短持续时间的变化或更快的波动而滑动。当阀30和弹簧心轴34从部分打开位置进一步向下滑动时,阀室138中的更多流体也必须返回到弹簧心轴34的内孔118。

55.上环26的内孔和环形空间192之间的压力差的增大导致阀组件19继续向下滑动,直到到达如图13和图14示出的完全打开位置。在该位置,阀30的下端74接合阀挡块22。下阀肩部92的下部分设置在阀套筒20的内凹槽68的下方,以完全打开从阀旁路孔84和内部旁路

室110到多个阀套筒旁路开口58、外部旁路室66和一个或更多个壳体旁路开口41的旁路流体路径。在完全打开位置,可通过流速控制系统10实现最大的旁路流动速率。流过上环26的较大部分流体通过旁路流体路径转移并进入环形空间192。

56.流速控制系统10在完全打开位置受到压力控制。如果流体流动减慢或暂时停止(例如,由于堵塞的钻头或失速的马达),而流速控制系统10和环形空间192之间的压力差保持不变,阀组件19将不会朝着关闭位置向上滑动。为了使阀组件19向上滑动并返回到图1和图2所示的关闭位置,必须减小流速控制系统10的内孔和环形空间192之间的压力差。这可以通过降低上环26的内孔中的压力、通过增加环形空间192中的压力或通过关闭流体泵并允许旁路流体路径两端的压力均衡来实现。流速控制系统10在压力差的预定降低时时到达部分打开位置。一旦阀组件19向上滑动超过部分打开位置,第二主动阀区域d变得不主动,使流速控制系统10返回为流量控制阀。没有足够的流速,阀组件19继续移动到图1和图2所示的关闭位置。

57.因为流速控制系统10在关闭位置受到流速控制,所以当流体流速超过钻井马达182允许的最大流速时,流速控制系统10被自动启动。流速控制系统10在部分打开位置和完全打开位置受到压力控制。因此,在开始将一部分流体流动转移至环形空间192之后,流速控制系统10不会因流速变化而意外地关闭。流速控制系统10仅响应于在地表188处产生的预定压力变化而改变到关闭位置。另外,由喷嘴128、130和阻尼室160、162的布置提供的阻尼效果防止流速控制系统10由于压力脉冲、振动、钻头堵塞或马达失速而被意外地打开或关闭。在一个实施例中,在流速控制系统10改变位置(即,在关闭位置和部分打开位置之间,或者在部分打开位置和完全打开位置之间)之前,阻尼效果可以有效地要求流速变化或压力变化保持30秒-45秒。

58.流速控制系统10被构造成在预定的流速下到达部分打开位置(在图11和图12中示出),并且在预定的压力差下到达完全打开位置(在图13和图14中示出)。以这种方式,流速控制系统10保持到钻井马达182的流速低于最大期望流速。在另一个实施例中,可以诸如通过用具有不同内径的孔口环替换孔口环32或通过用具有不同压缩强度的弹簧替换弹簧36来调节预定的流速和预定的压力差。另外,可以通过调节阀旁路孔84的总横截面面积与阀30的上表面72的总横截面面积的比率来调节在部分打开位置和完全打开位置流过旁路流体路径的流体量。

59.在替代实施例中,上阻尼室160和下阻尼室162可以预填充流体(诸如油或钻井流体)。

60.在另一替代实施例中,上喷嘴128和下喷嘴130可由轴向延伸穿过密封块120以流体连接上阻尼室160和下阻尼室162的一个或更多个喷嘴代替。在该实施例中,当阀组件19在向下方向上行进时,流体直接从下阻尼室162流动经过喷嘴并进入上阻尼室160。相反地,当阀组件19在向上方向上行进时,流体直接从上阻尼室160流动经过喷嘴并进入下阻尼室162。喷嘴和阻尼室提供阻尼效果以减慢阀组件19在关闭位置、部分打开位置和完全打开位置之间的移动。

61.在另一替代实施例中,流速控制系统10可仅包括一个阻尼室。在该实施例中,可以取消密封件,以允许流体流动进入密封块120的相对侧上的空间。

62.在另一替代实施例中,阀旁路孔84可从阀30的内孔98径向延伸穿过至阀30的下套

环表面78、直径减小的部段90或下阀肩部92。

63.在又一替代实施例中,阀组件的一个或更多个零件可以整体形成或可以分成单独的零件。在一个示例中,孔口环和弹簧心轴可以由单件整体形成。在另一个示例中,阀、孔口环和弹簧心轴可以由单件整体形成。在另一个示例中,弹簧心轴可以由固定在一起的两个或更多个单独件形成。在另一个示例中,阀可以由固定在一起的两个或更多个单独件形成。另外,套筒组件的一个或更多个零件可以整体形成或可以分成单独的零件。在一个示例中,阀挡块和弹簧套筒可以由单件整体形成。在另一个示例中,阀套筒、阀挡块和弹簧套筒可以由单件整体形成。在另一个示例中,弹簧套筒可由以固定在一起的两个或更多个单独件形成。在另一个示例中,阀套筒可以由固定在一起的两个或更多个单独件形成。

64.在另一替代实施例中,流速控制系统可包括没有套筒组件的阀组件,使得阀组件直接在壳体内孔中滑动。

65.在另一替代实施例中,流速控制系统可包括阀组件,该阀组件完全关闭钻井流体通过下方的泥浆马达的流动,从而使所有钻井流体旁通至流速控制系统的壳体外部的环形空间。在这种完全旁路位置,钻井流体可以换成不同的流体(诸如lcm流体、射孔流体或压裂流体)。

66.当流速控制系统10中的流速超过最大允许流速时,流速控制系统10通过提供经过旁路流体路径的旁路流动来防止钻井马达182暴露于高于最大允许流速的流体流速。例如,但不限于,如果钻井马达的额定最大钻井流体流速为600gpm,则当流速控制系统10中的钻井流体流速达到900gpm时,流速控制系统10可通过旁路流体路径转移300gpm。在另一个示例中,但不作为限制,如果钻井马达的最大设计流速为600gpm,则当流速控制系统10中的钻井流体流速达到700gpm时,流速控制系统10可通过旁路流体路径转移100gpm。

67.除非另有描述或说明,否则该装置中的每个部件都具有大致圆柱形的形状,并且可以由钢、另一种金属或任何其他耐用材料形成。流速控制系统10的部分可以由耐磨材料(诸如碳化钨或陶瓷涂层钢)形成。在一个实施例中,阀30和阀套筒20在界面108(如图2所示)处的部分可以由耐磨材料形成。

68.本公开中描述的每个装置可以包括各个装置实施例中的每个装置实施例的所描述的部件、特征和/或功能的任何组合。本公开中描述的每个方法可以包括以任何顺序的对所描述的步骤的任何组合,包括没有某些描述的步骤,和对单独的实施例中使用的步骤的组合。本文中公开的任何数值范围包括其中的任何子范围。“多个(plurality)”意味着两个或更多个。“上方”和“下方”应各自理解为意味着上游和下游,使得装置的方向性取向不局限于竖直布置。

69.虽然已经描述了优选的实施例,但是应当理解的是,这些实施例仅仅是说明性的,并且本发明的范围仅由所附的权利要求限定,当所附权利要求符合时,本领域技术人员根据对本发明的查阅自然地想到全范围的等同物、许多变型和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1