一种盾构机故障前拆冻结监测控制方法

1.本发明属于一种土体冻结监测控制方法,尤其是涉及一种盾构机故障前拆冻结监测控制方法。

背景技术:

2.盾构法是区别于敞开式施工法的一种掘进施工方法,在掘进的同时构建(铺设)隧道之支撑性管片,盾构机是一种使用盾构法的隧道掘进机。盾构机是一种在地下的暗施工装备,根据不同的土质有不同的盾构机,因此盾构机在设计的时候已经考虑到要掘进的土质特性,即使出现故障,也是可以在盾构机头的后方进行排除。

3.但是盾构机有时会碰到前方的不明障碍物,使得盾构机无法前进,此时已经不是盾构机自身的故障,属于掘进的失效,需要将盾构机取出进行障碍排除,但是盾构机的辅助结构使得盾构机无法以后退的方式从掘进隧道内将机头取出。

4.鉴于上述情况,技术员提出一种盾构机前拆的方式来取出机头,前拆的方法需要在盾构机的机头前方建立一个通道,该通道是通过冻结既有土体并开挖支护而成,冻结就需要进行检测和控制,以便保证开挖的安全。

技术实现要素:

5.本发明提供一种盾构机故障前拆冻结监测控制方法,根据通道开挖施工要求,将冻结过程分为积极冻结、维护冻结和停止冻结三个过程,这三个过程分别对应盾构前拆前、盾构前拆中和盾构前拆后,因此在前两个过程中对盐水系统和冻结帷幕进行温度监测,从而保证盾构前拆的顺利进行。

6.本发明的具体技术方案为:一种盾构机故障前拆冻结监测控制方法,根据通道开挖施工要求,采用盐水循环冻结法,将冻结过程分为积极冻结、维护冻结和停止冻结三个过程,这三个过程分别对应盾构前拆前、盾构前拆中和盾构前拆后,其中前两个过程中对盐水系统和冻结帷幕进行温度监测,其中,积极冻结采用外圈和内圈同步冻结的方式,积极冻结时的盐水系统温度控制至-18℃以下,开挖通道时,开挖面周边4个角点和开挖面中点各布置一个冻结帷幕温度测点,冻结壁侧帮温度低于-3℃,维护冻结采用外圈冻结、内圈停止冻结并解冻的方式,维护冻结时,外圈冻结的盐水系统温度控制至-18℃以下,盾体外壁与冻土交界面温度上升至零度时即可停止解冻,解冻期间,对通道内壁进行测温,测温间隔为2小时,在-25℃~-5℃范围内,每上升5℃进行盾构机机头前推一次;-5℃~0℃范围内,每上升0.5℃进行盾构机机头前推一次。

7.根据通道开挖施工要求,将冻结过程分为积极冻结、维护冻结和停止冻结三个过程,这三个过程分别对应盾构前拆前、盾构前拆中和盾构前拆后,盾构前拆前需要先冻土,冻土后进行通道开挖,通道开挖后进行支护、解冻,然后进行盾构机机头前推,随着盾构机前推,管片逐渐安装,盾构机前推完成后就不需要再进行冷冻,而前两个过程需要始终保持土体冻结,因此在前两个过程中对盐水系统和冻结帷幕进行温度监测,从而保证盾构前拆

的顺利进行。

8.作为优选,冻结之前进行冷却水用量计算,w=w1+n

×

w2,式中,n为油冷却器数量,,式中,w1为冷凝器所需冷却水循环计算总流量m3/h;qt为计算制冷能力kcal/h,γ为水的密度,取γ=1.0 t/ m3,c为水热容量,取c =1000 kcal/t℃,

△

t为循环水温差;油冷却器冷却水循环量按下式计算:,式中,w2为油冷却器所需冷却水循环量m3/h,

△

ty为设计油冷却器进出水的温差,wy为每台油冷却器设计用水量,取值为8 m3/h。土体冷冻是通过盐水循环进行冻结,因此需要考虑到冷却水的用量。通过冷却水量的计算,从而对冻结系统进行冷却水塔、冷却机组的设定,进而根据冷却机组的监控数据,从而获得冻结的冷却循环状况。

9.作为优选,冻结之前进行盐水循环量计算,,式中w为盾构接收的盐水循环量m3/h,qt为盾构接收的需冷量kcal/h,γ为盐水密度,取γ=1.26 t/ m3,c为盐水热容量,取c =653 kcal/t℃,

△

t为去回路盐水温差,取

△

t=1.6℃。通过盐水循环量计算冷冻所需的盐水,从而对盐水泵进行设定,根据盐水循环量的监控,从而获得冷冻管路的冻结情况。

10.作为优选,qt按照冻结土体厚度、维持时间,设定为6.31

×

104kcal/h,根据冷却水用量和盐水循环量选择冷却水泵和盐水泵,盐水比重为1.260~1.265。

11.作为优选,冻结使用的冷冻管分成内圈和外圈布置,内圈的冷冻管一路,外圈的冷冻管为一路,两路冷冻管分别独立,每一路冷冻管均接入冻结站。前两个冷冻过程的区别在于内圈的冷冻管是否参与冷冻,在积极冻结过程中,所有冷冻管均进行冷冻,在维护冷冻过程中,外圈的冷冻管继续积极冻结,而内圈的冷冻管停止冻结,从而避免盾构机机头前进过程中与通道壁发生冻结。

12.作为优选,外圈冷冻管的圈外部设置测温孔,内圈冷冻管的圈内部设置测温孔,内圈内的测温孔与外圈外的测温孔径向距离为冻结土体的径向厚度,内圈内的测温孔位置正好对应通道的4个角点的位置。

13.本发明的有益效果是:根据通道开挖施工要求,将冻结过程分为积极冻结、维护冻结和停止冻结三个过程,这三个过程分别对应盾构前拆前、盾构前拆中和盾构前拆后,盾构前拆前需要先冻土,冻土后进行通道开挖,通道开挖后进行支护、解冻,然后进行盾构机机头前推,随着盾构机前推,管片逐渐安装,盾构机前推完成后就不需要再进行冷冻,而前两个过程需要始终保持土体冻结,因此在前两个过程中对盐水系统和冻结帷幕进行温度监测,从而保证盾构前拆的顺利进行。

附图说明

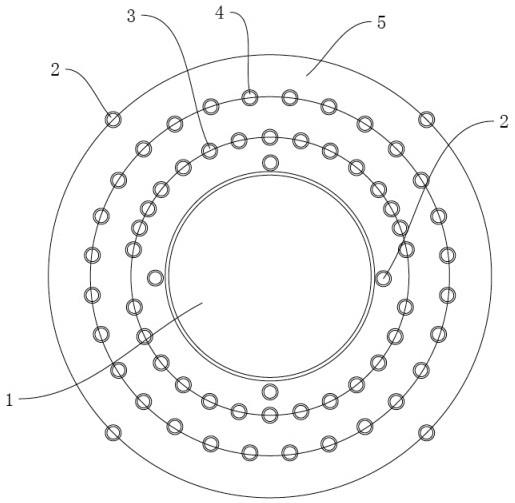

14.图1是本发明一种冷冻管布置示意图;图中:1、通道,2、测温管,3、内圈冷冻管,4、外圈冷冻管,5、冷冻土体。

具体实施方式

15.下面通过具体实施例,并结合附图对本发明作进一步的描述。

16.实施例:如图1所示,一种盾构机故障前拆通道冷冻管布置结构,冷冻管采用低碳无缝钢管。通道1呈圆柱形,冷冻管在取出通道径向以外布置两圈,形成内圈和外圈的双层冷冻结构,冷冻管的长度大于盾构机机头前端至地连墙表面之间的距离。一般而言,取出通道的长度控制在2m左右。内圈冷冻管3的数量与外圈冷冻管4的数量相等,外圈冷冻管等间距布置,而内圈冷冻管一半处于上半圈,另一半处于下半圈,处于下半圈的内圈冷冻管等间距布置,处于上半圈的内圈冷冻管在两侧部位呈集中布置状。冷冻管总共使用56根,内圈冷冻管为28根,外圈冷冻管为28根,处于上半圈的内圈冷冻管为15根,处于下半圈的内圈冷冻管为13根,处于上半圈的内圈冷冻管在两侧位置各有3根内圈冷冻管集中布置,其余9根内圈冷冻管于顶部位置均布。冷冻管采用分组与冻结站相连,每一组的冷冻管相互串联,冷冻管上焊接有羊角管,羊角管连接软管,软管包覆橡塑保温层。本实施例中,4根冷冻管为一组,共分成14组介入冻结站相连,同一组内的4根冷冻管串联。冻结站采用盐水冷冻循环,冻结站包括冷冻机组、冷却装置、盐水循环泵、盐水箱及与冷冻管连接的盐水循环管。冷冻土体5内还设置有多个测温管2,测温管处于冻土圈的外围和冻土圈的内围,外围的测温管为4个,分别处于4个象限的平分线上,内围的测温管为4个,分别处于4个轴线上,内围的测温孔位置正好对应通道的4个角点的位置。

17.一种盾构机故障前拆冻结监测控制方法,根据通道开挖施工要求,采用盐水循环冻结法,将冻结过程分为积极冻结、维护冻结和停止冻结三个过程,这三个过程分别对应盾构前拆前、盾构前拆中和盾构前拆后,其中前两个过程中对盐水系统和冻结帷幕进行温度监测,其中,积极冻结采用外圈和内圈同步冻结的方式,积极冻结时的盐水系统温度控制至-18℃以下,开挖通道时,开挖面周边4个角点和开挖面中点各布置一个冻结帷幕温度测点,冻结壁侧帮温度低于-3℃,维护冻结采用外圈冻结、内圈停止冻结并解冻的方式,维护冻结时,外圈冻结的盐水系统温度控制至-18℃以下,盾体外壁与冻土交界面温度上升至零度时即可停止解冻,解冻期间,对通道内壁进行测温,测温间隔为2小时,在-25℃~-5℃范围内,每上升5℃进行盾构机机头前推一次;-5℃~0℃范围内,每上升0.5℃进行盾构机机头前推一次。除了对盐水系统和冻结帷幕进行温度监测外,还要监测冻结器去回路盐水温度,冷却循环水进出水温度,盐水泵工作压力,制冷系统冷凝压力。

18.盐水系统和冻结帷幕温度监测,使用测温仪并结合精密水银温度计测量,监测频率每天1~3次,必要时每2小时一次。

19.温度监测过程中同时进行压力监测和盐水液面监测,制冷系统和盐水系统的工作压力安装压力表量测,制冷高压系统选用0~2.5mpa压力表,中低系统选用0~1.6mpa压力表,监测频率,每班一次。在盐水箱里安装盐水水位报警系统及液位标尺,控制盐水箱液面有降幅10mm,发现异常及时上报、处理。

20.冻结之前进行冷却水用量计算,w=w1+n

×

w2,式中,n为油冷却器数量,,式中,w1为冷凝器所需冷却水循环计算总流量m3/h;qt为计算制冷能力kcal/h,γ为水的密度,取γ=1.0 t/ m3,c为水热容量,取c =1000 kcal/t℃,

△

t为循环

水温差;油冷却器冷却水循环量按下式计算:,式中,w2为油冷却器所需冷却水循环量m3/h,

△

ty为设计油冷却器进出水的温差,wy为每台油冷却器设计用水量,取值为8 m3/h。qt按照冻结土体厚度、维持时间,设定为6.31

×

104kcal/h, m3/h, m3/h,w=127.5 m3/h,冻结站选用2台skd136型冷冻机组,其中1台作为备用,2个冷却塔,每个冷却塔配1个冷却水箱,冷却水箱尺寸为12000(长)

×

6000(宽)

×

1500(高),用5mm钢板焊接而成。

21.冻结之前进行盐水循环量计算,,式中w为盾构接收的盐水循环量m3/h,qt为盾构接收的需冷量6.31

×

104kcal/h,γ为盐水密度,取γ=1.26 t/ m3,c为盐水热容量,取c =653 kcal/t℃,

△

t为去回路盐水温差,取

△

t=1.6℃。w=92 m3/h,冷冻站设定2台盐水泵,每台流量200 m3/h(扬程50m),每台功率37kw,其中1台作为备用,设定一个盐水箱,盐水箱尺寸为1500(长)

×

1500(宽)

×

1600(高),用4mm钢板焊接,盐水箱钢板双面刷防锈漆,盐水比重为1.260~1.265。

22.积极冻结的过程如下:(1)检查确认电路系统、冷却水循环系统、盐水循环系统运行参数正常后才开冷冻机。冷冻机先空转1~3h,观察空转正常后再供液制冷。

23.(2)冻结系统试运转。逐步调节能量、压力、温度和电机负荷等各状态参数,使机组在有关设备规程和运行要求的技术参数条件下运行。

24.(3)在试运转正常后进行积极冻结,要根据冷却水温度和盐水温度,调节冷冻机的运行参数,以提高冷冻机的制冷效率。

25.(4)开冻后巡回检查冻结器结霜和监测回水温度,确保冻结器盐水流量均匀。

26.(5)积极冻结一周后盐水温度降至-18℃以下,开挖时盐水温度降到设计最低盐水温度要求。

27.(6)根据测温孔温度监测结果,分析冻结壁的形成状况,包括冻结壁的交圈情况、平均温度和扩展厚度等。

28.(7)根据冻结壁温度监测预测冻结壁的发展趋势。

29.(8)每隔2小时检查纪录冻结系统运行参数,确定冻结正常。

30.通道开挖结束后,盾构机前推,由于积极冻结,开挖后盾壳周边土体被冻结,导致盾构机无法掘进,因此需要对盾壳外壁与土体接触处进行解冻,解冻后再进行盾构机前推,此时即为维护冻结过程。内圈冻结管停止冻结,外圈冻结管继续积极冻结,同时在隧道内放置1台蒸汽发生器往盾体吹蒸汽,为保证解冻的均匀性,打开人闸门,在切口处吹蒸汽进行解冻。

31.通过盾体径向孔观测冻土温度,待盾体外壁与冻土交界面温度上升至零度时即可停止解冻,解冻期间,对盾壳内加贴温度计,对温度进行监测记录,达到解冻要求立即进行

复推;解冻期间,对通道内壁进行测温,测温间隔为2小时,在-25℃~-5℃范围内,每上升5℃进行盾构机机头前推一次;-5℃~0℃范围内,每上升0.5℃进行盾构机机头前推一次。

32.盾构机从通道口推出后,通道内壁也已经安装好管片,接着停止冻结。停止冻结过程中对通道内进行融沉注浆,注浆范围为冻土融化区,沉降大于0.5mm,或累计沉降大于1.0mm时,应进行跟踪注浆;当暗挖隧道隆起达到2.0mm时应暂停注浆。如一个月内每15天实测累计暗挖隧道沉降不大于0.5mm可结束跟踪注浆。

33.注浆结束后完成盾构机机头前拆。

34.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1