薄煤层短跨距采煤机前主体部壳体的制作方法

1.本发明涉及一种采煤机局部机身结构,适用于薄煤层采煤机,可配合特定结构的摇臂获得较大的开采范围和改善采煤机重心问题。

背景技术:

2.现有的薄煤层采煤机上悬机身段与摇臂部分总体结构复杂,相应伴随一些问题。例如摇臂通常设置独立的截割电机,致使摇臂较长,同时电机筒体又影响摇臂上摆,由此导致采高适应性不足,再例如左右滚筒之间的机身段由于开放式油缸等的安装,纵向尺寸较长,重量较大,导致采煤机重心偏向煤壁,由此带来运行稳定性与滑靴等零部件磨损过大问题,严重影响整机性能。

3.针对上述问题,业内曾提出将截割部分为摆动部分和固定部分,将截割电机和截割传动系统的主体都设置于固定部分,导致固定部分结构过于复杂,机身悬出段左右长度偏长、重量偏大,整机重心问题对整机受力的影响仍然较大。

技术实现要素:

4.本发明旨在提供一种薄煤层短跨距采煤机前主体部壳体,既能提供较大的开采范围、较大的截割功率,还有助于缩短机身,改善采煤机重心问题。

5.本发明的主要技术方案有:

6.一种薄煤层短跨距采煤机前主体部壳体,其下部的左右两端各自设有一对轴线前后延伸且同轴的油缸内销孔,其上部的左右两端各自设有向左右外侧延伸的第一耳座、第二耳座和连接基座,第一耳座、第二耳座和连接基座由前向后间隔排列,第一耳座与第二耳座之间形成前凹槽,第二耳座与连接基座之间形成后凹槽,左右两组第一耳座和第二耳座上分别设有用于铰接左右两摇臂的第一耳孔和第二耳孔,第一耳孔的后部、第二耳孔的前部和第二耳孔的后部分别设有同轴的用于径向定位安装截割电机的第一圆形凹止口、第二圆形凹止口和第三圆形凹止口。

7.第一圆形凹止口的直径优选为大于第二圆形凹止口和第三圆形凹止口的直径。

8.所述前凹槽和后凹槽的槽底面设置成第一组内凹圆弧柱面,第一组内凹圆弧柱面与第一圆形凹止口同轴。

9.所述第一耳座的悬伸端外表面和第二耳座的悬伸端外表面设置成第一组外凸圆弧柱面,第一组外凸圆弧柱面与第一圆形凹止口同轴。

10.后凹槽为阶梯槽,后凹槽的槽底面设置成前大后小的两段内凹圆弧柱面。

11.所述薄煤层短跨距采煤机前主体部壳体为多腔室薄壁框架结构。

12.左右两个第一耳座的内部空间左右连通,在前主体部壳体的前部形成前端敞口的薄壁盒形结构,第一圆形凹止口位于该盒形结构的盒底板上。

13.该盒形结构的前端敞口处还安装有盖板。

14.左右两个前凹槽之间和左右两个第二耳座之间的区域设有前通道和液压腔,前通

道位于液压腔的上方,左右两个后凹槽之间的区域设有后通道,前通道、后通道和液压腔各自成为一个腔室。

15.所述连接基座的后端面上左右各设有一个定位销孔。

16.本发明的有益效果是:

17.本发明的前主体壳体作为采煤机机身的一部分,用于连接左右摆动臂。通过设置第一、第二耳座以及第一至第三圆形凹止口,实现了以截割电机作为铰接销轴铰接连接左右两个摆动臂,明显缩短了采煤机悬机身段的左右长度和左右两滚筒的跨距,有利于减轻悬机身段的重量,最终促使机身重心后移,提高整机稳定性。

18.本发明的内部设置成紧凑短尺寸的多腔室结构,大大减轻了采煤机悬出段重量,进一步为整机重心靠近采空侧提供保证。

19.本发明的前主体部壳体左右可各铰接一个摆动臂,且每个摆动臂对应一个截割电机,当该前主体部壳体用于采煤机时,采煤机整体截割功率相比单电机更大,双向开采时可降低单电机截割硬质物料的连续功耗,采用两个电机分别于左右主辅功耗作业,有利于提高截割机构动力的整体可靠性,尤其是进行硬质物料截割时效果更明显。

20.位于主体部壳体下部靠近前端的油缸内销孔用于实现调高油缸与前主体部壳体的铰接,实现了调高油缸在截割电机下方的布置,极大地缩短了悬机身段的左右方向长度,对于双滚筒采煤机,拉近了两滚筒之间的距离,而且还充分利用了采煤工作面顶板和底板之间的空间。

21.将第一、第二耳座的悬伸端外表面和前凹槽、后凹槽的槽底面设置成与第一圆形凹止口同轴的外凸圆弧柱面和内凹圆弧柱面,以便与摆动臂上的相应铰接耳座结构表面相匹配,只要控制好成对表面间间隙的合适大小,既能保证摆动臂相对前主体部壳体的自由摆动,又能能防止摆动过程中成对表面间堆积煤岩导致憋卡而影响摆动角度。

22.左右两个第一耳座的内部空间左右连通所形成的盒形结构不仅可作为电机接线安配腔,还可作为过滤器、阀组、管线等的安装连接腔,而且通过盖板的封闭作用,为电机、管线等提供了清洁的工作环境。

附图说明

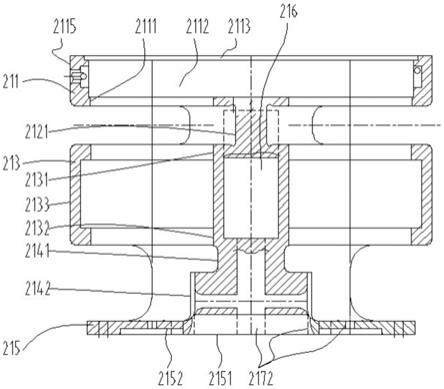

23.图1为本发明的一个实施例的主视图;

24.图2为图1的俯视剖视图。

25.附图标记:

26.21.前主体部壳体;211.第一耳座;2111.第一圆形凹止口;2112.盒形结构的内腔;2113.盖板;2115.第一耳座的悬伸端外表面;2121.前凹槽;213.第二耳座;2131.第二圆形凹止口;2132.第三圆形凹止口;2133.第二耳座的悬伸端外表面;2141.较大直径的槽;2142.较小直径的槽;215.连接基座;2151.后端面;2152.定位销孔;2153.螺栓孔;216.液压腔;2161.过滤器安装孔;2171.前通道;2172.后通道;218.油缸内销孔。

具体实施方式

27.本发明公开了一种薄煤层短跨距采煤机前主体部壳体21(可简称前主体部壳体),如图1、2所示,其下部的左右两端各自设有一对轴线前后延伸且同轴的油缸内销孔218,其

上部的左右两端各自设有向左右外侧延伸的第一耳座211、第二耳座213和连接基座215,第一耳座、第二耳座和连接基座由前向后间隔排列。第一耳座与第二耳座之间形成前凹槽2121,第二耳座与连接基座之间形成后凹槽。左右两组第一耳座和第二耳座上分别设有用于铰接左右两摇臂的第一耳孔和第二耳孔,第一耳孔的后部、第二耳孔的前部和第二耳孔的后部分别设有同轴的用于径向定位安装截割电机的第一圆形凹止口2111、第二圆形凹止口2131和第三圆形凹止口2132。设置第一、第二耳座以及第一至第三圆形凹止口的目的是铰接连接左右两个摆动臂,且以截割电机作为铰接销轴,可明显缩短所述前主体部壳体的左右长度,也就相当于缩短了采煤机悬机身段的左右长度,有利于减轻悬机身段的重量,最终促使机身重心后移,提高整机稳定性。

28.所述油缸内销孔优选设置在靠近前端的位置上。油缸内销孔与摆动臂壳体上设置的油缸外销孔左右正对。油缸内销孔和油缸外销孔分别用于与调高油缸的里端和外端铰接。调高油缸伸缩带动摆动臂绕前主体部壳体上下摆动。

29.第一圆形凹止口的直径优选为大于第二圆形凹止口和第三圆形凹止口的直径,可方便截割电机的安装。

30.其中第一圆形凹止口和第二圆形凹止口对截割电机起到主要支撑作用,第三圆形凹止口对截割电机起到辅助支撑作用。

31.所述前凹槽和后凹槽的槽底面设置成第一组内凹圆弧柱面(其中含有多段内凹圆弧柱面),第一组内凹圆弧柱面与第一圆形凹止口同轴。前凹槽和后凹槽分别用于容纳摆动臂壳体的前臂和臂架的高速端。前凹槽与前臂之间、后凹槽与臂架的高速端之间保持合适的间隙,不仅保证了摆动臂相对前主体部壳体的自由摆动,还能防止煤岩进入摆动臂与前主体部之间造成憋卡。

32.所述第一耳座的悬伸端外表面2115和第二耳座的悬伸端外表面2133设置成第一组外凸圆弧柱面(其中含有多段外凸圆弧柱面),第一组外凸圆弧柱面与第一圆形凹止口同轴。第一、第二耳座的悬伸端外表面各自与摆动臂上的相应表面同轴且保持等间隔,只要保持该间隔合适,一方面保证摆动臂相对前主体部壳体的自由摆动,还能防止煤岩进入摆动臂与前主体部之间造成憋卡。

33.附图所示实施例中,后凹槽为阶梯槽,后凹槽的槽底面设置成前大后小的两段内凹圆弧柱面。其中较大直径的槽2141用于容纳臂架的高速端的前部,较小直径的槽2142用于容纳臂架的高速端的后部。相应地,臂架的高速端外表面也设置成阶梯形。

34.所述前主体部壳体优选为多腔室薄壁框架结构,由此减轻自身重量,有助于促使采煤机机身重心进一步后移。

35.左右两个第一耳座的内部空间左右连通,在前主体部壳体的前部形成前端敞口的薄壁盒形结构,第一圆形凹止口位于该盒形结构的盒底板上。安装连接左右摆动臂后,左右截割电机的前部均位于该盒形结构的内腔2112中。

36.该盒形结构的前端敞口处优选安装有盖板2113,以封闭该盒形结构的内腔,使截割电机所处空间保持清洁。

37.左右两个前凹槽之间和左右两个第二耳座之间的区域设有前通道2171和液压腔216,前通道位于液压腔的上方,左右两个后凹槽之间的区域设有后通道2172,前通道、后通道和液压腔各自成为一个腔室。液压腔形成自我封闭的腔室,其中装有液压油,还安装有过

滤器,2161为过滤器安装孔。前通道和后通道相通,这二者主要作为电机电缆、电磁阀小电缆、水管及液压腔油管等的布设通道,前通道与盒形结构的内腔2112相通,后通道向后贯穿前主体部壳体。

38.所述连接基座的后端面上左右各设有一个定位销孔2152,连接基座的后端面2151以及所述定位销孔是将前主体部壳体与后主体部壳体固定连接在一起时的定位结构。前、后主体部壳体之间通过螺栓孔2153中穿螺栓进行紧固。

39.除具体指定的情况外,本文所说的前后分别指靠近煤壁和远离煤壁的方向。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1