用于超深竖井井下施工的喷射混凝土系统及超深竖井井下喷射混凝土的方法与流程

1.本发明涉及竖井施工技术领域,具体涉及一种用于超深竖井井下施工的喷射混凝土系统及超深竖井井下喷射混凝土的方法。

背景技术:

2.一般认为:深度在300米内的竖井为浅竖井,300~600米为中深竖井,600~1000米为深竖井,1000米以上为超深竖井。竖井的施工过程中,需要在不断挖掘的过程中对竖井井壁进行喷射混凝土支护。现有的方法是在地面采用提升机将喷射设备运至井底,在井底避开吊桶上下位置放置喷浆机,喷浆机连接喷射混凝土输送喷浆管路和由地面供至井底的压风管路,喷浆头连接由地面供水的水管,底卸式吊桶下放喷射混凝土混合料到井底,两人采用铁锨将喷射混凝土潮料装入喷浆机受料斗上内,受料斗内的混凝土潮料在压风作用下通过喷浆管路到达喷浆头混合器,一人操纵喷浆头混合器的给水装置,使潮湿混凝凝土料与高压水流混合成半湿样喷射混凝土经喷浆头喷射到竖井井壁。

3.根据统计,每次下放喷浆机并调平、喷浆机连接压风、连接喷射混凝土管路、混合器接通水管等工序需要用时大量的时间,以1500米的深井为例,每次需要至少60分钟,每60m段需要下放30次,用时30小时。因此,现有技术存在如下缺点:(1)工序转换频繁,用时间多,循环时间长,施工工效低。(2)工作面狭小,人员多,设备多,容易出现伤害事故;(3)设备上下井次数多,提升运输频繁,安全隐患多,成本增加;(4)井下淋水容易将喷射料淋湿或冲刷,喷射时容易堵管。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供一种用于超深竖井井下施工的喷射混凝土系统,包括配料机、喷浆机、溜灰管、软管和混凝土喷射装置;

5.所述配料机用于向喷浆机连续提供混凝土潮料混凝土潮料指的是含水量为8%-10%的混凝土;所述喷浆机用于将配料机供给的混凝土潮料用压缩气体输入到溜灰管中;

6.所述溜灰管的材料为钢管,比如φ159钢管;在重力和压缩气体的作用下混凝土在溜灰管和软管中快速的向井底传输,并输送给混凝土喷射装置。所述软管可以使用橡胶钢丝管;溜灰管和软管的连接处在吊盘处。

7.混合器的作用是将来自软管的混凝土潮料(由喷浆机提供的高压气流携带)与水进行充分混合,然后在喷浆管路内的高压气流作用下通过喷头喷射到竖井井壁,使其粘在井壁岩面上,达到不流淌,不脱落的稳定状态,从而实现对爆破后井壁裂隙的充填、堵塞、粘结。在与钢筋网一起形成钢筋网喷射混凝土支护,钢筋网喷射混凝土对竖井围岩起到临时支撑作用,防止竖井井壁岩层脱落伤人事故。

8.在上述方案的基础上,还包括设置于井底的环形轨道,所述环形轨道用于混凝土喷射装置的行走。混凝土喷射装置在环形轨道上的走行可以通过伺服电机带动。

9.本专利还提供一种超深竖井井下喷射混凝土的方法,包括:

10.开始喷射混凝土时,先通过喷浆机向溜灰管内送高压风,同时通过进水口向混合器内送水,最后通过喷浆机向溜灰管内送入混凝土潮料;

11.喷射过程中,混凝土喷射装置先按照一个方向在环形轨道上转180

°

完成井壁的半个井面的喷射,之后再反转回到起始位置,然后再从起始位置反转180

°

完成井壁的另外半个井面的喷射;

12.喷射结束时,先停止向喷浆机内输送混凝土料,之后再停止向混合器内送水,最后停止喷浆机向溜灰管内送高压风。

13.上述的方法对高压风、水和混凝土输送和关停的先后顺序进行了严格的控制,这种控制可以避免在施工过程中造成堵管的风险。

14.采用本发明的用于超深竖井井下施工的喷射混凝土系统和方法可以在超深竖井的施工中减少喷射设备上下井次数,减少安全隐患;可以缩短施工工序转换时间,减少辅助工作,提高施工进度。施工时混凝土喷射料在管道内运输,隔绝井壁淋水,有利于控制超深井下喷射护凝土质量。通过中转信号站及摄像头,可以实现远距离、可视化操作,本专利的系统和方法在实际应用的过程中,竖井的深度越深,越能体现出本专利系统和方法的优越性。

附图说明

15.通过阅读下文的具体实施方式的详细描述,本发明的优点和益处对于本领域普通技术人员将变得清楚明了。附图是说明性的,并不认为是对本发明的限制。在附图中:

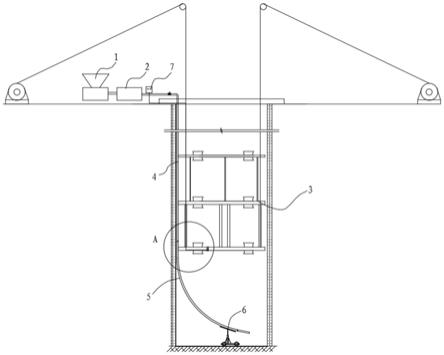

16.图1为本专利的喷射混凝土系统结构示意图;

17.图2为图1中a部分的放大示意图;

18.图3为本专利系统中的混凝土喷射装置的混合器的结构示意图;

19.图4为本专利系统中的混凝土喷射装置的另一种混合器的结构示意图;

20.图5为本专利实施例1中一个具体的混凝土喷射装置的结构示意图;

21.图6为实施例5中的混凝土喷射装置与环形轨道的位置关系示意图;

22.图7为本专利实施例1中另一个具体的混凝土喷射装置的结构示意图;

23.图8为图7所示的混凝土喷射装置的俯视视角结构示意图;

24.图9为实施例7中的混凝土喷射装置与环形轨道的位置关系示意图。

具体实施方式

25.现列举以下实施例用来说明本发明所述的技术方案。需要说明的是,以下实施例对本发明要求的保护范围不构成限制作用。

26.实施例1

27.如图1所示,一种用于超深竖井井下施工的喷射混凝土系统,包括配料机1、喷浆机2、溜灰管4、软管5和混凝土喷射装置6;

28.所述配料机1用于向喷浆机2连续提供混凝土潮料(混凝土潮料指的是含水量为8%-10%的混凝土);所述喷浆机2用于将配料机1供给的混凝土潮料用压缩气体输入到溜灰管4中;

29.所述溜灰管4的材料为钢管,比如φ159钢管;在重力和压缩气体的作用下混凝土在溜灰管4和软管5中快速的向井底传输,并输送给混凝土喷射装置6。所述软管5可以使用橡胶钢丝管;溜灰管4和软管5的连接处在吊盘3处。

30.所述混凝土喷射装置6用于接收软管5输送来的混凝土潮料,并与水混合后喷射到井壁上。

31.作为一个具体的具体的实施方案,如图3所示,所述混凝土喷射装置6包括用于将软管5输送来的混凝土潮料与水进行混合的混合器6-7和用于将经过混合器6-7混合后的混凝土湿料喷射到井壁上的喷头6-8,进入混合器6-7的水由进水口6-74提供。

32.混合器6-7的作用是将来自软管5的混凝土潮料(由喷浆机2提供的高压气流携带)与水进行充分混合,然后在喷浆管路内的高压气流作用下通过喷头6-8喷射到竖井井壁,使其粘在井壁岩面上,达到不流淌,不脱落的稳定状态,从而实现对爆破后井壁裂隙的充填、堵塞、粘结。在与钢筋网一起形成钢筋网喷射混凝土支护,钢筋网喷射混凝土对竖井围岩起到临时支撑作用,防止竖井井壁岩层脱落伤人事故。

33.为了更好的实现混凝土潮料与水的混合,同时达到更好的喷浆效果,作为一个更为优化的实施方案,如图4所示,混合器6-7包括接料腔6-71、喷嘴6-72、混合腔6-73和进水口6-74;

34.所述接料腔6-71、混合腔6-73和喷头6-8依次连接;所述喷嘴6-72设置于接料腔6-71内,喷嘴6-72的进料端与软管5连接,喷嘴6-72的出料端朝向混合腔6-73。所述进水口6-74设置于接料腔6-71上,水可以采用多种方式供给,比如从竖井井面上通过水泵供水,也可以在吊盘上放置储水装置,提前将水输送至储水装置,再通过水泵往进水口6-74供水或者直接使用水泵抽取井下的井壁淋水。

35.为了更好的实现混凝土料与水的混合,所述接料腔6-71的内径大于混合腔6-73的内径,在接料腔6-71与混合腔6-73之间设置一个锥形腔6-76,锥形腔6-76的进口端的内径与接料腔6-71的内径相同;出口端的内径与混合腔6-73的内径相同;

36.所述接料腔6-71接收来自软管5的高压混凝土潮料和来自进水口6-75的水,高压气体、水和混凝土潮料在高压气体的作用下经过收缩腔6-73和混合腔6-74进行充分的混合形成湿式混凝土,在高压气体的带动下,通过喷头6-8喷出。

37.因为来自喷浆机2的高压空气经过长距离的输送,从喷嘴6-72喷出时,压力会变小,为了解决这一技术问题,如图4所示,本专利在接料腔6-71的壁上设置一个进气口6-75,从进气口6-75再补入高压空气。可以在井内设置一台压缩机,由压缩机提供补入的高压空气,或者,从井外提前设置一条风管,由地面的压缩机提供高压空气。两种方式在图中不再示出。

38.混凝土在喷射时,由操作人员手持混凝土喷射装置6进行喷射工作;但是这种方式对工作人员的体力消耗是很大的,而且工作过程中还需要与井上人员进行协调和沟通,一个人很难完成所有的工作,为了解决这一问题,如图5所示,可以将图3和图4的混凝土喷射装置6还包括底座6-1和支撑架6-4,所述支撑架6-4设置在底座6-1上,所述混合器6-7设置于所述支撑架6-4上,所述底座6-1上设置有用于混凝土喷射装置6走行的车轮6-2。这样混凝土喷射装置6的移动就可以由车轮6-2带动,大大节省人力。

39.车轮6-2虽然可以节省很大的人力,但是,对于具体的喷射工作而言,由于车轮6-2

的行走是不规则的,因此,喷射在竖井壁上的混凝土很难达到均匀,为了解决这一问题,如图6所述,本专利的喷射混凝土系统还包括一个设置于环绕井底的环形轨道10,所述环形轨道10用于混凝土喷射装置6的行走。环形轨道10可以是完整圆周,也可以根据实际的喷射需要设置为一部分圆周。

40.混凝土喷射装置6可以沿环形轨道10在井中移动,实现竖井沿圆形井壁各个方向喷射混凝土。混凝土喷射装置6在环形轨道10上的走行可以通过伺服电机带动。

41.喷射速度可以通过地面控制压风的风量和压力控制,即风量关小一些,压力释放一些,喷射速度就减小,反之亦然。

42.因为井底至地面的距离远,完全使用设置在地面上的喷浆机2的风量和压力控制喷射速度会出现很大的延迟,为了解决这一问题,如图7、图8和图9所示,本专利的混凝土喷射装置6的底座6-1包括喷射装置底座6-11和移动底座6-12,所述支撑架6-4设置于喷射装置底座6-11上;所述车轮6-2设置于移动底座6-12上,所述移动底座6-12设置有用于喷射装置底座6-11滑动的轨道6-13;所述移动底座6-12用于在环形轨道10上行走。当喷射速度过大时,仅需通过调整喷射装置底座6-11与移动底座6-12之间的相对位置,使喷射装置底座6-11远离井壁,当喷射速度过小时,通过轨道6-13来移动喷射装置底座6-11,使喷头6-8靠近井壁。

43.作为一个具体的方案,如图5和图7所示,所述支撑架6-4为升降气缸,可以用来调节喷射高度;在混合器6-7和升降气缸之间设置一个u型架6-5和托架6-6;升降气缸的缸筒6-41固定于所述底座6-1上,活塞杆6-42与所述u型架6-5固定连接;所述混合器6-7固定在所述托架6-6上;所述托架6-6与u型架6-5转动连接;u型架6-5的设置可以使喷头6-8实现上下可以90

°

的转动,活塞杆6-42与所述u型架6-5之间也可以加一个转轴,用于实现喷头6-8在水平方向上的转动(图中不再示出转轴)。

44.在超深竖井施工过程中,井下和井上的沟通至关重要,比如井上的操作人员要开启喷浆机前必须要充分的了解井下的情况并且要得到井下操作人员发出的信号,为此,本专利的用于超深竖井井下施工的喷射混凝土系统还包括监控控制系统,监控控制系统包括设置于井上的操作控制台7、设置于混凝土喷射装置6上的第一摄像头6-3、设置于井内吊盘3上的第二摄像头8和信号中继站9;

45.所述控制操作台7用于接收第一摄像头6-3、第二摄像头8)的实时监控视频信号以及井下操作人员通过信号中继站9发出的请求指令;所述控制操作台7还用于通过信号中继站9向井下操作人员发送操作指令。

46.为了保证井上和井下人员的沟通渠道顺畅,在上述方案的基础上,还包括联通井上和井下的防爆电话(图中不再示出)。

47.实施例2

48.基于实施例1中提供的用于超深竖井井下施工的喷射混凝土系统,本实施例提供一种超深竖井井下喷射混凝土的方法,包括:

49.开始喷射混凝土时,先通过喷浆机2向溜灰管4内送高压风,同时通过进水口6-74向混合器6-7内送水,最后通过喷浆机2向溜灰管4内送入混凝土潮料;

50.喷射过程中,混凝土喷射装置6先按照一个方向(比如顺时针方向)在环形轨道10上转180

°

完成井壁的半个井面的喷射,之后再反转(逆时针)回到起始喷射位置,然后再从

起始喷射位置反转(逆时针)180

°

完成井壁的另外半个井面的喷射;这样就可以完成整个井壁面360

°

的混凝土喷射;

51.喷射结束时,先停止向喷浆机2内输送混凝土料,之后再停止向混合器6-7内送水,最后停止喷浆机2向溜灰管4内送高压风。

52.上述的方法对高压风、水和混凝土输送和关停的先后顺序进行了严格的控制,这种控制可以避免在施工过程中造成堵管的风险。

53.作为一种更为优化的实施方法,开始喷射时,如果先将混凝土喷射装置6移动至轨道6-13的中点位置,根据喷头6-8喷出的混凝土的速度来控制混凝土喷射装置6在轨道6-13上的相对位置,如果喷射速度过快,调整混凝土喷射装置6,使混凝土喷射装置6远离井壁;当喷射速度过慢时,在轨道6-13上移动混凝土喷射装置6,使混凝土喷射装置6靠近井壁。

54.为了提供照明,在吊盘3上设置一个照明灯即可,在此不再赘述。

55.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1