一种旋转导向系统中稳定平台的控制方法

1.本发明涉及钻井工程领域,具体涉及一种旋转导向系统中稳定平台的控制方法。

背景技术:

2.旋转导向钻井技术是钻井工程中控制定向井井眼轨迹最高效的钻井技术手段;相较于传统的带弯角螺杆钻具的定向方式而言,它具有摩阻与扭阻小、钻速高、成本低、建井周期短、井眼轨迹平滑、易调控并可延长水平段长度等特点,被认为是现代定向钻井技术的发展方向。现有技术中,我国的旋转导向技术还处于不断发展阶段,成熟的旋转导向技术均掌握在国外油田服务商手中。在定向钻井中,钻具的造斜率决定井眼轨迹的曲率,钻具的累积速率和工具面角表征了其定向和偏转的性能,因此工具面角是井眼轨迹控制中的一个重要参数,而对工具面角的精确控制是制约我国旋转导向技术发展进步的主要原因之一。

3.旋转导向工具作为井下钻具组合bha (bottom hole assembly)中的定向控制部件,其中核心是稳定平台,稳定平台的功能是调整工具面角使其快速平稳的跟踪给定的工具面角指令,并尽量在外部干扰的情况下保持稳定。目前国内在旋转导向钻井技术的应用中,用于对旋转导向工具的稳定平台的控制方法主要是开环控制或者是结合经典pid算法的闭环控制;然而,由于旋转导向工具的作业环境条件恶劣、干扰因素众多,稳定平台内部的摩擦和干扰力矩相关参数不确定性始终存在,有很多状态都是未知或无法测量的,因此对稳定平台的控制效果在包含强烈非线性干扰的这种复杂场景下始终不尽如人意。

技术实现要素:

4.本发明提供一种旋转导向系统中稳定平台的控制方法,以解决现有技术中对旋转导向系统的稳定平台的控制容易受内部非线性干扰的问题,实现稳定、快速的跟踪从地面发出的指令,让稳定平台为系统提供更为稳定且可靠的造斜方位和导向力的目的。

5.本发明通过下述技术方案实现:一种旋转导向系统中稳定平台的控制方法,包括以下步骤:步骤s1、建立旋转导向工具中稳定平台的状态方程;步骤s2、将所述状态方程改写成状态空间形式,建立神经网络状态观测器;步骤s3、基于高斯基函数对与摩擦干扰力矩相关的值f(x)进行逼近,得到逼近结果;步骤s4、输入工具面角的期望值,计算所述期望值与实测值的偏差z1;并基于偏差z1设置虚拟控制律;步骤s5、对虚拟控制律进行一阶滤波,得到滤波结果与状态观测器观测结果的偏差z2;步骤s6、结合所述逼近结果、偏差z1与偏差z2,得到自适应率与控制输入电压u’;步骤s7、在稳定平台的控制系统中,以控制输入电压u’控制扭矩发生器动作。

6.针对现有技术中对旋转导向系统的稳定平台的控制容易受稳定平台内部的非线

性干扰问题,本发明提出一种旋转导向系统中稳定平台的控制方法,本方法首先建立稳定平台的状态方程,然后将其改写成状态空间形式,基于状态空间形式建立起神经网络状态观测器,再基于高斯(gaussian)基函数对神经网络状态观测器中的摩擦力矩和干扰力矩进行逼近,得到逼近结果;本技术采用高斯基函数进行逼近的方式,用于逼近稳定平台内部无法有效测量的摩擦力矩和干扰力矩。之后输入旋转导向工具的工具面角的期望值,本领域技术人员应当理解,该输入可通过接收地面发出的指令而获得。计算得到期望值与实测的工具面角之间的偏差,定义为z1;再基于偏差z1设置虚拟控制律,用于对未知摩擦和干扰的有效克服。具体而言,对虚拟控制律进行一阶滤波,得到滤波结果与状态观测器观测结果的偏差,定义为z2;最后再结合逼近结果、偏差z1与偏差z2,得到自适应率、控制输入电压u’,自适应率作为神经网络的控制律在面对实际井下未知摩擦及干扰时能很好地克服,在参数摄动之下也能维持良好的控制效果,有较强的自适应性和鲁棒性,因此以控制输入电压u’控制扭矩发生器动作可实现使工具面角稳定、快速的跟踪从地面发出的指令,从而让稳定平台为旋转导向系统提供稳定且可靠的造斜方位和导向力,显著提高了定向井的施工精度,克服了旋转导向工具所面临的条件恶劣、干扰因素众多的裸眼井内作业环境。

7.进一步的,所述稳定平台的状态方程为:;所述状态方程中的状态变量为x,;x1代表工具面角度、x2代表角速度;代表工具面角度的导数;代表角速度的导数;y代表输出的工具面角度;式中:u为扭矩发生器的电机电压;r为电阻;ce为反电动势系数;cm为电机扭矩系数;j为电机惯性力矩;tf为稳定平台中摩擦干扰力矩;e为建模误差;θ为工具面角度;ω为角速度;kw为陀螺仪转换因子;k

pwm

为脉宽调制的比例系数;ke为电机电磁力矩与电流转换因子。

8.进一步的,步骤s2中,将状态方程改写成如下的状态空间形式:;式中:x=[x1,x2]

t

,t代表向量的转置,代表x关于时间的导数;,且满足|d|≤dm,dm为一个未知正数;x代表工具面角度或角速度向量;a、b、c均为待定参数;所述与摩擦干扰力矩相关的值f(x)为:

。

[0009]

进一步的,步骤s2中建立的神经网络状态观测器为:;式中:代表状态观测器得出的工具面角度或角速度向量关于时间的导数,代表状态观测器输出的工具面角度或角速度向量;为状态观测值,,为状态观测值;k为观测器增益向量,,k1、k2均为增益值;为f(x)的状态估计值;令其中:待定参数a为如下赫尔维茨矩阵:,且满足a

t

p+pa=-2q,p和q是任意给定的正定矩阵;。

[0010]

需要说明的是:当状态观测对象为工具面角度,即上文中x代表工具面角度时,本方案中的状态观测值即为工具面角度的值,此时代表状态观测器得出的工具面角度的导数,代表状态观测器输出的工具面角度;当状态观测对象为角速度向量,即上文中x代表角速度向量时,本方案中的状态观测值即为角速度向量的值,此时代表状态观测器得出的角速度向量的导数,代表状态观测器输出的角速度向量。

[0011]

本方案建立状态观测器后,对状态空间形式的状态方程中的待定参数a、b、c进行定义:其中通过选取合适的k,即可保证a为满足a

t

p+pa=-2q的赫尔维茨矩阵。通过本方案状态观测器的设置,可实现对稳定平台控制系统的高效观测,可以充分实现后续对稳定平台的自适应控制,以此克服因摩擦及干扰力矩不确定的原因而导致的控制效果不理想的问题。

[0012]

进一步的,所述逼近结果通过如下公式计算:

;式中,为神经网络权值估计值,为用于逼近f(x)的高斯基函数。

[0013]

进一步的,步骤s4中的虚拟控制律为:;式中,α1为虚拟控制律得出的工具面角度;为工具面角度的导数;c1为设定的正常数。

[0014]

步骤s5中通过如下低通滤波器进行一阶滤波:;式中,β1为α1的低通滤波输出,τ为滤波时间常数,为低通滤波输出关于时间的导数;偏差z2通过如下公式计算:。

[0015]

传统的反演控制算法在本技术中使用时容易存在“微分爆炸”问题,为此本方案采用动态表面控制技术,其手段是通过低通滤波器进行一阶滤波来近似代替微分计算,并基于此计算出滤波结果与状态观测器观测结果的偏差z2,为后续计算自适应率与控制输入电压提供充分依据,以确保本方法最终得出的控制输入电压能够有效克服强烈非线性干扰的作业环境。

[0016]

进一步的,步骤s6中得到的自适应率为:;式中,γ为控制律参数;为基于高斯基函数的神经网络隐含层关于角速度的输出;φ为控制律参数;w为神经网络权值。

[0017]

本方案通过基于高斯基函数的神经网络隐含层关于角速度的输出得到自适应率,能够在面对实际井下未知摩擦及干扰时,很好地克服这些未知干扰,在参数摄动之下也能维持良好的控制效果。

[0018]

进一步的,步骤s6中得到的控制输入电压u’为:;式中,c2为控制律参数;w为神经网络权值;为观测误差向量;为基于高斯基函数的神经网络隐含层关于角速度的输出。

[0019]

进一步的,步骤s7中用于稳定平台的控制系统为闭环控制系统。

[0020]

本发明与现有技术相比,具有如下的优点和有益效果:1、本发明一种旋转导向系统中稳定平台的控制方法,在面对井下未知摩擦及干扰

时能很好地克服,在参数摄动之下也能维持良好的控制效果,有较强的自适应性和鲁棒性,可实现使工具面角稳定、快速的跟踪从地面发出的指令,从而让稳定平台为旋转导向系统提供稳定且可靠的造斜方位和导向力,显著提高了定向井的施工精度,克服了旋转导向工具所面临的条件恶劣、干扰因素众多的裸眼井内作业环境。

[0021]

2、本发明一种旋转导向系统中稳定平台的控制方法,利用rbf神经网络和状态观测器相结合的策略,使得旋转导向系统的稳定平台不仅在摩擦干扰的情况下系统能保持稳定,且参数摄动造成的误差下也能有自适应性。

[0022]

3、本发明一种旋转导向系统中稳定平台的控制方法,加入动态面控制避免反演法中存在的“微分爆炸”问题,以保证在多个影响下仍可以获得良好的跟踪性能,相比于传统控制器具有更优越的性能。

[0023]

4、本发明一种旋转导向系统中稳定平台的控制方法,与传统的控制方式相比,在本控制方法作用下稳定平台不仅能跟踪固定的某一个工具面角,而是考虑给定时变的连续工具面角指令信号,通过设计控制方法的自适应性使其达到跟踪效果,这对实际工程更有参考意义。

附图说明

[0024]

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:图1为本发明具体实施例中稳定平台的结构示意图;图2为本发明具体实施例的控制方法的步骤流程图;图3为本发明具体实施例的控制流程图;图4为本发明具体实施例中闭环控制系统的示意图;图5为本发明具体实施例中工具面角跟踪曲线;图6为本发明具体实施例中工具面角跟踪误差;图7为本发明具体实施例中控制输入信号;图8为本发明具体实施例中摩擦力矩逼近曲线;图9为本发明具体实施例中z1、z2的误差相位;图10为本发明具体实施例中摩擦及参数改变后跟踪误差曲线;图11为本发明具体实施例中摩擦及参数改变后工具面角跟踪曲线;图12为本发明具体实施例中摩擦及参数改变后摩擦力矩逼近曲线。

[0025]

附图中标记及对应的零部件名称:1-泥浆涡轮,2-钻铤,3-上涡轮发动机,4-电子控制仓,5-扭矩发生器。

具体实施方式

[0026]

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

[0027]

实施例1:一种旋转导向系统中稳定平台的控制方法,如图2所示,包括以下步骤:

步骤s1、建立旋转导向工具中稳定平台的状态方程:旋转导向系统的稳定平台如图1所示,由上涡轮发电机、扭矩发生器(下涡轮力矩电机)、电子控制单元、位置传感器等组成。其中上涡轮电机负责供电,因其负载电阻不改变,其对稳定平台主轴产生的力矩可以视为恒定的值。下涡轮力矩电机作为扭矩发生器,采用脉冲宽度调制技术(pwm),通过改变电流大小来调整输出力矩大小,从而改变工具面角度及速度。稳定平台中的位置传感器中包含陀螺仪、线性加速度计、放大器等。加入陀螺仪转换因子、脉宽调制的比例系数、电机电磁力矩与电流转换因子和稳定平台内部结构,得到控制系统,并得到稳定平台的状态方程如下:;所述状态方程中的状态变量为x,;x1代表工具面角度、x2代表角速度;代表工具面角度的导数;代表角速度的导数;y代表输出的工具面角度;式中:u为扭矩发生器的电机电压;r为电阻;ce为反电动势系数;cm为电机扭矩系数;j为电机惯性力矩;tf为稳定平台中摩擦干扰力矩;e为建模误差;θ为工具面角度;ω为角速度;kw为陀螺仪转换因子;k

pwm

为脉宽调制的比例系数;ke为电机电磁力矩与电流转换因子。

[0028]

步骤s2、将所述状态方程改写成状态空间形式:;式中:x=[ x1,x2]

t

,t代表向量的转置,代表x关于时间的导数;,且满足|d|≤dm,dm为一个未知正数;x代表工具面角度或角速度向量;a、b、c分别为待定参数,f(x)定义为神经网络状态观测器中的与摩擦干扰力矩相关的值,满足:。

[0029]

建立神经网络状态观测器:;

式中:代表状态观测器得出的工具面角度或角速度向量关于时间的导数,代表状态观测器输出的工具面角度或角速度向量;为状态观测值,,为状态观测值;k为观测器增益向量,,k1、k2均为增益值;为f(x)的状态估计值,即通过高斯基函数进行逼近后的逼近结果;令其中:待定参数a为如下赫尔维茨矩阵,,且满足a

t

p+pa=-2q,p和q是任意给定的正定矩阵;。

[0030]

其中通过如下公式计算:;式中,为神经网络权值估计值,为用于逼近f(x)的高斯基函数。

[0031]

步骤s3、基于高斯基函数对神经网络状态观测器中的摩擦力矩和干扰力矩进行逼近,得到逼近结果;步骤s4、输入工具面角的期望值,计算所述期望值与实测值的偏差z1;并基于偏差z1设置虚拟控制律:;式中,α1为虚拟控制律得出的工具面角度;为工具面角度的导数;c1为设定的正常数。

[0032]

步骤s5、对虚拟控制律进行一阶滤波:;式中,β1为α1的低通滤波输出,τ为滤波时间常数,为低通滤波输出关于时间的导数;得到滤波结果与状态观测器观测结果的偏差z2:。

[0033]

步骤s6、结合所述逼近结果、偏差z1与偏差z2,得到自适应率与控制输入电压u’:

式中,γ为控制律参数;为基于高斯基函数的神经网络隐含层关于角速度的输出;φ为控制律参数;w为神经网络权值;c2为控制律参数;为观测误差向量。

[0034]

步骤s7、在稳定平台的闭环控制系统中,以控制输入电压u’控制扭矩发生器动作。

[0035]

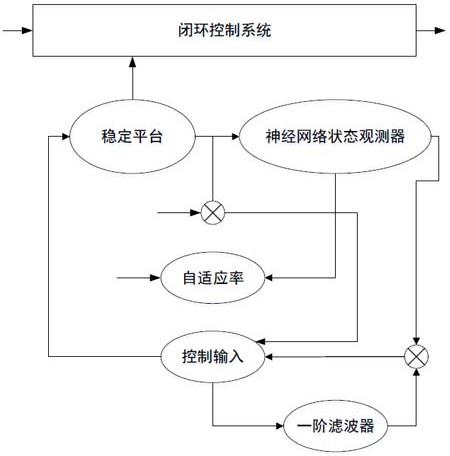

本实施例所采取的闭环控制系统如图4所示,图4中θd为工具面角的期望值,s为拉普拉斯变换后的复变量。其余参数的定义均在本实施例中具有记载,在此不做赘述。

[0036]

需要说明的是,图3所示的控制流程图,是本技术针对稳定平台特性所专门设计的一个基于状态观测器的神经网络的自适应控制律。其中利用rbf神经网络的逼近特性,用于逼近无法测量的摩擦力矩和干扰力矩,状态观测器用于控制因相关参数不确定而导致的建模误差,然后利用一阶滤波器的反演控制方法实现控制。

[0037]

实施例2:一种旋转导向系统中稳定平台的控制方法,在实施例1的基础上,本实施例中使用高斯基函数对神经网络状态观测器中的摩擦力矩和干扰力矩进行逼近的详细方法如下:首先定义高斯基函数如下:;式中,cj为隐含层的中心向量,bj为高斯函数的宽度,w为神经网络权值,σj(x)为隐含层的输出,m取大于1的正整数。

[0038]

将被逼近对象表示为:y=w

t

σj(x)。

[0039]

给定如下引理:对于给定的连续函数f(x),定义一个紧集ω∈rn,存在最优权值w

*

对于给出的任意小正数k使得逼近误差ε满足如下公式:式中,;为在最优权值w

*

的情况下神经网络估计值;由前述引理可知,式中f(x)的神经网络估计值为,则的估计误差为:。

[0040]

设置观测误差项,并定义δ=ε+d,则可求得:

式中,为关于时间的导数,为x关于时间的导数,a、b分别为待定参数,,且满足|d|≤dm,dm为一个未知正数。

[0041]

实施例3:本实施例基于实际仿真结果对实施例1或实施例2所记载的控制方法进行验证。在进行验证之前,需要先对稳定平台各模型参数进行设定,其中典型参数如表2所示。

[0042]

表2中的g为稳定平台总重,g2为上涡轮电机重量,g3为下涡轮力矩电机重量,r0和r分别为钻铤的内径及平台的外半径,r1为轴承摩擦平均半径,因为上下涡轮电机的尺寸一致,所以其涡轮马达轴承的平均摩擦半径r2= r3,μ为钻井液的粘度系,l为钻井液的总长度,f

μ1

、f

μ2

分别为径向轴承和轴向轴承的滚动摩擦系数,α为倾角,n0为钻铤转速,其余参数定义均在上述实施例中具有记载。

[0043]

对于rbf神经网络参数,神经节点选择为5个,选取高斯函数中心均匀分布在[-1,1]范围之内,即c=[-1,-0.5,0,0.5,1],高斯函数宽度b=0.5,并令权值初始值w(0)=0。

[0044]

设计的控制器参数如表1所示:表1 控制律参数参数γτkφc1c 2

取值0.10.051800.532加入建模误差e(t)=cos(2t+0.5),设置理想工具面角输入信号yd=sint,系统初始状态x0=[-0.1,0]。基于以上给定参数进行验证,得到图5~图9所示的结果。由图5可知,系统在0.6s内即可稳定跟踪输入的理想工具面角信号;由图6可知,系统稳态跟踪误差在2.5

×

10-2

之内。可知在同时存在多个摩擦及建模误差的情况下,本发明所提出的控制律可以达到快速、准确的跟踪效果。图7为控制输入,图8为摩擦力矩的逼近情况,可以看到摩擦力矩被良好跟踪。图9为偏差z1、z2的相位图,可以得知它们最终都达到收敛。

[0045]

此外,考虑到实际井下作业时,由于温度、钻井液会造成参数如转动惯量j、负载电阻r的变化,并且实际上本实施例所考虑的摩擦项还不是全部的摩擦力矩,在实际作业时还会存在其它未知的摩擦干扰并未被考虑到。因此本实施例进一步的将摩擦力矩扩大为两倍,电阻及转动惯量减少20%,并改变建模误差项的频率,使e(t)=cos(5t+0.5),得到如图10~图12的结果。可以看出,工具面角的跟踪效果依然良好,在0.7s内就能跟踪给定输入信号,且稳态误差也保持在3

×

10-2

之内。

[0046]

特别说明的是:附图5和附图11中,横坐标为时间、单位为秒(s);纵坐标为工具面角度,单位为弧

度(rad);图例中yd为期望的工具面角度,y为实际的工具面角度;附图6和附图10中横坐标为时间、单位为秒(s);纵坐标为工具面角度跟踪误差,单位为弧度(rad);附图7中横坐标为时间、单位为秒(s);纵坐标为控制器输入电压、单位为伏特(v);附图8和附图12中横坐标为时间、单位为秒(s);纵坐标为摩擦干扰力矩、单位为牛顿每米(n.m);图例中tf为实际力矩,为逼近的力矩;附图9中横坐标为本实施例中的偏差z1,纵坐标为本实施例中的偏差z2。

[0047]

表2旋转导向系统稳定平台模型参数综上,本实施例能够充分证明本发明所提出的控制方法在面对实际井下未知摩擦及干扰时能很好地克服,在参数摄动之下也能维持良好的控制效果,有极强的自适应性和

鲁棒性。

[0048]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

[0049]

需要说明的是,在本文中,诸如术语“包括”、“包含”或者其任何其它变体,意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1