一种采用对接井在玄武岩中封存二氧化碳的方法与流程

1.本发明涉及一种采用对接井在玄武岩中封存二氧化碳的方法,尤其适用于我国西南上二叠统煤炭资源丰富且上二叠统煤系之下玄武岩发育地区,属于碳减排技术领域。

背景技术:

2.co2为主的温室气体排放及所引起的气候变化已成为全球发展面临的最严峻挑战之一。随着我国经济高速发展,co2排放量逐年增多,使我国在温室气体减排方面面临前所未有的国际压力。

3.我国长期重视co2排放对全球变暖和气候变化的影响,并积极参与了co2减排工作,并尝试采用多种方法减少co2排放量。在多种类型的co2减排方法中,co2地质封存是当前减少温室气体排放的重要且有效的方法,其中玄武岩是重要的co2封存潜在层位。玄武岩是地球上最常见的岩石类型之一,在我国多个省份广泛存在,因此我国具有在玄武岩中封存co2的巨大潜力。

4.国外一些机构从2012年开始在冰岛实施名为“碳固定”的试点项目。研究人员先把此前捕集的co2与水混合,然后注入地下400~800m深处的玄武岩中。科学家希望被水溶解的co2能够与玄武岩中的钙和镁发生化学反应,并在数十年中形成石灰岩,进而实现co2的永久矿化封存。工程研究结果显示,所注入的co2的95%~98%在不到两年内便发生了钙化,证明该方式可以永久且对环境无害地封存co2。然而,玄武岩矿化封存co2时,需先把co2与水混合,因而所需用水量非常大。在冰岛实施的玄武岩封存co2工程中,每封存1tco2需要注入约25t水。

5.我国是一个水资源短缺的国家,目前人均水资源占有量仅为世界平均水平的四分之一。在玄武岩矿化封存co2过程中,向玄武岩中大量注入并消耗水资源必然成为阻碍该技术推广应用的关键问题。为了加快玄武岩矿化封存co2技术的推广应用,就需要解决玄武岩矿化封存co2过程中耗水量大的问题,提供一种低耗水、低环境影响、低成本的玄武岩中矿化封存co2的方法。一方面,利用煤矿建设、生产过程中排出的矿井水来溶解co2,进而实现玄武岩中co2的矿化封存;另一方面,利用注入玄武岩上部的矿井水自上而下的淋溶作用,使其与注入玄武岩中下部的co2充分混合,显著减少玄武岩矿化封存co2过程中的用水量。

技术实现要素:

6.技术问题:本发明的目的是要克服传统的玄武岩中矿化封存co2工艺耗水量大、经济成本高、环境不友好的问题,提供一种采用对接井在玄武岩中封存二氧化碳的方法,将煤矿排出的矿井水与煤炭燃烧利用所产生的co2注入到上二叠统玄武岩中,实现燃煤产生的co2在玄武岩中安全、高效、永久矿化封存与煤矿矿井水综合利用。

7.技术方案:为了实现上述目的,本发明的一种采用对接井在玄武岩中封存二氧化碳的方法,包括以下步骤:

8.(a)从地面向下施工一口具有三开井身结构的水平井,水平井三开水平井段于地

层界线下方的玄武岩上部钻进,水平井段钻进的长度为1000~1500m,水平井段完钻后下入打孔耐腐蚀筛管完井;

9.(b)在地面沿水平井三开水平井段钻进轨迹侧施工3~5口具有三开井身结构的直井,三开井段于玄武岩下部完钻后,下入耐腐蚀生产套管固井;

10.(c)在每个直井中下入射孔装置,对玄武岩中直井射孔位置的中部井段射孔,射孔后进行水力压裂,压裂施工前后采用井温测井方法监测压裂所产生的人工裂缝高度,并据此评价人工裂缝是否将直井与水平井三开水平井段导通,若压裂所产生的人工裂缝尚未能将直井与水平井三开水平井段导通,则上移直井射孔位置,重新射孔后在井筒中下可钻式桥塞,再次开展水力压裂施工,使压裂所产生的人工裂缝向玄武岩上部延伸,直至人工裂缝将直井与水平井三开水平井段导通,实现水平井与直井的对接;

11.(d)由煤矿生产产生的矿井水经打开的煤矿泵房排水阀进入储液池,矿井水中固体颗粒煤粉沉淀物在储液池中沉淀后,利用注水泵将去除煤粉沉淀物的矿井水自水平井井口变速、连续注入,使矿井水通过水平井三开水平井段的打孔耐腐蚀筛管进入玄武岩上部,在注入压力及矿井水的重力作用下沿压裂所产生的人工裂缝、玄武岩中原生垂向节理中向下流动,对直井后续注入的液态co2产生喷淋作用;

12.(e)利用作业机在直井中下入钻塞工具,钻掉桥塞后下入油管正循环洗井,打开输气主管路闸阀、输气分支管路闸阀,利用安装在直井井场的co2液化泵,将从燃煤电厂、钢铁厂或水泥厂捕集的气态co2降温加压后转化为液态co2,利用液态co2注入泵将液态co2储罐中的液态co2以相对稳定的注入速率注入到直井中,注入到直井中的液态co2通过直井耐腐蚀生产套管上的射孔孔眼进入玄武岩中部,并在液态co2注入压力作用下向玄武岩上部、下部运移,当注入的co2与水平井中向下流动的矿井水在人工裂缝、玄武岩中原生垂向节理及玄武岩大量发育的气孔中接触时,co2、矿井水与玄武岩中富含钙、镁、铁的矿物发生反应,大量生成方解石的碳酸盐矿物,从而实现co2在玄武岩中的高效、安全矿化封存。

13.步骤(a)中,所述的三开井身结构的水平井的施工:一开井段钻进至地表松散层之下15m完钻,下表层套管固井;二开井段先于玄武岩上覆基岩层中垂直钻进,后造斜钻进至水平后完钻,下技术套管固井;三开井段在玄武岩顶面之下30~50m处水平钻进,完钻后利用套管悬挂器在三开井段悬挂打孔耐腐蚀筛管完井;打孔耐腐蚀筛管采用螺旋式布孔方式,孔眼相位角45

°

,孔眼直径15mm,孔眼密度35孔/m。

14.步骤(b)中,所述的三开井身结构的直井的施工:一开钻进至地表松散层之下15m完钻,下表层套管固井;二开钻进至玄武岩与上覆基岩层的地层界线之上2m完钻,下技术套管固井;三开钻进至玄武岩下部完钻,下生产套管固井;相邻直井的间距为300~400m,直井钻进轨迹与水平井三开水平井段钻进轨迹的空间距离控制在3~5m。

15.步骤中,所述的射孔装置包括102型射孔枪和配套使用的127型射孔弹;射孔参数为采用螺旋布孔方式,孔眼相位角为60

°

,孔眼密度为24孔/m,射孔液为地层水。

16.步骤(c)中,所述的水力压裂方式为光套管清水压裂,进行压裂时使用的携砂液所携带的支撑剂为兰州石英砂,采用阶梯式加砂方式,最高砂比控制在15%之内,注顶替液时采用过顶替方式,避免支撑剂大量返吐;多口直井的水力压裂施工可同时进行,以达到同步压裂及产生相邻直井间贯通裂缝的效果。

17.步骤(c)中,所述的人工裂缝高度的井温测井方法:压裂施工开始前测试一条玄武

岩井段井温变化曲线,压裂施工结束后0.5h、1h、2h、4h各测试1条玄武岩井段井温变化曲线,并据此评价人工裂缝是否将直井与水平井三开水平井段导通;评价人工裂缝是否将直井与水平井三开水平井段导通时,除了采用井温测井方法外,亦可根据直井水力压裂施工过程中水平井技术套管内液面高度变化来辅助判断。

18.步骤中,所述的矿井水自水平井井口变速、连续注水方式,当注水泵正常速度注水时,注水速度为3~4m3/h,当注水泵高速注水时,注水速度为6~8m3/h;在一个注水周期内,注水泵正常速度注水与高速注水的持续时间均为1h;相邻注水周期之间,注水泵高速注水与正常速度注水交替进行,即采用低速、高速交替变化的连续式注水方式。

19.步骤中,所述的注水泵入口端的供水管路上安装抽水管路闸阀,注水管路上安装电磁流量计,监测、记录注水过程中水的注入速度及累积注入量,注水管路上安装注水压力表,监测、记录注水过程中注水压力变化;玄武岩中原生垂向节理将玄武岩在空间中切割为直立的六方柱状,平面上将玄武岩切割为正六边形。

20.步骤(e)中,所述的气态co2利用输气管路输送至各直井井场,并在直井井场利用co2液化泵进行降温加压后转化为液态co2,打开输液态co2分支管路上的第一闸阀,利用输液态co2分支管路将液态co2管输至液态co2储罐中储存,co2储罐上安装温压表,监测co2储罐内部温度及压力;当向直井中注入液态co2时,打开输液态co2分支管路第二闸阀,利用液态co2注入泵将液态co2加压后以1.0~1.2t/h的注入速率注入到直井中;在液态co2注入泵出口端的注气管路上,安装液态co2流量计监测、记录注入过程中液态co2注入速度及累积注入量,安装注液态co2压力表监测、记录注入过程中液态co2注入压力变化。

21.有益效果:由于采用上述技术方案,本发明克服了传统的玄武岩中矿化封存co2工艺耗水量大、经济成本高、环境不友好的问题,玄武岩中每封存1t co2可减少耗水量30%~40%,节省了煤矿矿井水处理的费用,并避免了矿井水排放可能带来的环境风险。一方面,利用煤矿建设、生产过程中排出的大量矿井水在玄武岩人工裂隙、原生垂向节理中溶解co2,进而通过co

2-水-岩地球化学反应实现玄武岩中co2的矿化封存,同时实现了矿井水的无害化、低成本处理与综合利用;另一方面,利用自水平井中注入玄武岩上部的矿井水自上而下的淋溶作用,使矿井水与注入玄武岩中下部的co2能够充分混合,在促进co

2-水-岩地球化学反应的同时,提高了注入水的利用效率,显著减少了玄武岩矿化封存co2过程中的耗水量。其操作简便,降低耗水量,成本低,高效安全,在本技术领域内具有广泛的实用性,本方法与现有技术相比的主要优点有:

22.①

玄武岩矿化封存co2过程中,耗水量减少30%~40%;

23.②

节省了煤矿矿井水处理的费用;

24.③

实现了煤矿建设、生产出排出矿井水的综合利用;

25.④

co2封存效率高、安全性好、环境影响小。

附图说明

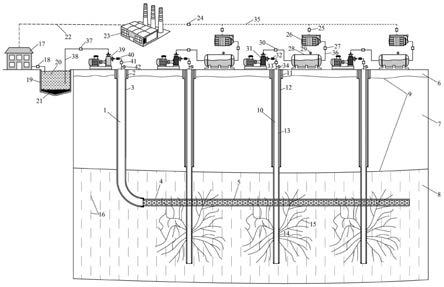

26.图1为本发明的采用对接井在玄武岩中封存二氧化碳的方法剖面示意图。

27.图2为本发明的采用对接井在玄武岩中封存二氧化碳的方法平面示意图。

28.图中:1-水平井;2-水平井表层套管;3-水平井技术套管;4-水平井段;5-打孔耐腐蚀筛管;6-地表松散层;7-上覆基岩层;8-玄武岩;9-地层界线;10-直井;11-直井表层套管;

12-直井技术套管;13-直井耐腐蚀生产套管;14-直井射孔位置;15-人工裂缝;16-玄武岩中原生垂向节理;17-煤矿;18-煤矿泵房排水阀;19-储液池;20-矿井水;21-煤粉沉淀物;22-煤炭输运路线;23-燃煤电厂;24-输气主管路闸阀;25-输气分支管路闸阀;26-co2液化泵;27-输液态co2分支管路第一闸阀;28-液态co2储罐;29-液态co2储罐温压表;30-输液态co2分支管路第二闸阀;31-液态co2注入泵;32-液态co2流量计;33-输液态co2分支管路第三闸阀;34-注液态co2压力表;35-输气管路;36-输液态co2分支管路;37-抽水管路闸阀;38-供水管路;39-注水泵;40-电磁流量计;41-注水管路闸阀;42-注水压力表。

具体实施方式

29.下面结合附图中的实施例对本发明作进一步的描述:

30.如图1、图2所示,本发明的采用对接井在玄武岩中封存二氧化碳的方法,具体步骤如下:

31.(a)从地面向下施工一口具有三开井身结构的水平井(1),水平井(1)三开水平井段(4)于地层界线(9)下方的玄武岩(8)上部钻进,水平井段(4)钻进的长度为1000~1500m,水平井段(4)完钻后下入打孔耐腐蚀筛管(5)完井;所述的三开井身结构的水平井(1)的施工:一开井段钻进至地表松散层(6)之下15m完钻,下表层套管(2)固井;二开井段先于玄武岩(8)上覆基岩层(7)中垂直钻进,后造斜钻进至水平后完钻,下技术套管(3)固井;三开井段在玄武岩(8)顶面之下30~50m处水平钻进,完钻后利用套管悬挂器在三开井段悬挂打孔耐腐蚀筛管(5)完井;打孔耐腐蚀筛管(5)采用螺旋式布孔方式,孔眼相位角45

°

,孔眼直径15mm,孔眼密度35孔/m。

32.(b)在地面沿水平井(1)三开水平井段(4)钻进轨迹侧施工3~5口具有三开井身结构的直井(10),三开井段于玄武岩(8)下部完钻后,下入耐腐蚀生产套管(13)固井;所述的三开井身结构的直井(10)的施工:一开钻进至地表松散层(6)之下15m完钻,下表层套管(11)固井;二开钻进至玄武岩(8)与上覆基岩层(7)的地层界线(9)之上2m完钻,下技术套管(12)固井;三开钻进至玄武岩(8)下部完钻,下生产套管(13)固井;相邻直井(10)的间距为300~400m,直井(10)钻进轨迹与水平井(1)三开水平井段(4)钻进轨迹的空间距离控制在3~5m。

33.(c)在每个直井(10)中下入射孔装置,对玄武岩(8)中直井射孔位置(14)的中部井段射孔,射孔后进行水力压裂,压裂施工前后采用井温测井方法监测压裂所产生的人工裂缝(15)高度,并据此评价人工裂缝(15)是否将直井(10)与水平井(1)三开水平井段(4)导通,若压裂所产生的人工裂缝(15)尚未能将直井(10)与水平井(1)三开水平井段(4)导通,则上移直井射孔位置(14),重新射孔后在井筒中下可钻式桥塞,再次开展水力压裂施工,使压裂所产生的人工裂缝(15)向玄武岩上部延伸,直至人工裂缝(15)将直井(10)与水平井(1)三开水平井段(4)导通,实现水平井(1)与直井(10)的对接;

34.所述的射孔装置包括102型射孔枪和配套使用的127型射孔弹;射孔参数为采用螺旋布孔方式,孔眼相位角为60

°

,孔眼密度为24孔/m,射孔液为地层水。

35.所述的水力压裂方式为光套管清水压裂,进行压裂时使用的携砂液所携带的支撑剂为兰州石英砂,采用阶梯式加砂方式,最高砂比控制在15%之内,注顶替液时采用过顶替方式,避免支撑剂大量返吐;多口直井(10)的水力压裂施工可同时进行,以达到同步压裂及

产生相邻直井(10)间贯通裂缝的效果。

36.所述的人工裂缝(15)高度的井温测井方法:压裂施工开始前测试一条玄武岩(8)井段井温变化曲线,压裂施工结束后0.5h、1h、2h、4h各测试1条玄武岩(8)井段井温变化曲线,并据此评价人工裂缝(15)是否将直井(10)与水平井(1)三开水平井段(4)导通;评价人工裂缝(15)是否将直井(10)与水平井(1)三开水平井段(4)导通时,除了采用井温测井方法外,亦可根据直井(10)水力压裂施工过程中水平井(1)技术套管内液面高度变化来辅助判断。

37.(d)由煤矿(17)生产产生的矿井水(20)经打开的煤矿泵房排水阀(18)进入储液池(19),矿井水(20)中固体颗粒煤粉沉淀物(21)在储液池(19)中沉淀后,利用注水泵(39)将去除煤粉沉淀物(21)的矿井水(20)自水平井(1)井口变速、连续注入,使矿井水(20)通过水平井(1)三开水平井段(4)的打孔耐腐蚀筛管(5)进入玄武岩(8)上部,并在注入压力及矿井水(20)的重力作用下沿压裂所产生的人工裂缝(15)、玄武岩中原生垂向节理(16)中向下流动,对直井(10)后续注入的液态co2产生喷淋作用;

38.所述的矿井水(20)自水平井(1)井口变速、连续注水方式,当注水泵(39)正常速度注水时,注水速度为3~4m3/h,当注水泵(39)高速注水时,注水速度为6~8m3/h;在一个注水周期内,注水泵(39)正常速度注水与高速注水的持续时间均为1h;相邻注水周期之间,注水泵(39)高速注水与正常速度注水交替进行,即采用低速、高速交替变化的连续式注水方式。

39.所述的注水泵(39)入口端的供水管路(38)上安装抽水管路闸阀(37),注水管路上安装电磁流量计(40),监测、记录注水过程中水的注入速度及累积注入量,注水管路上安装注水压力表(42),监测、记录注水过程中注水压力变化;玄武岩中原生垂向节理(16)将玄武岩(8)在空间中切割为直立的六方柱状,平面上将玄武岩(8)切割为正六边形。

40.(e)利用作业机在直井(10)中下入钻塞工具,钻掉桥塞后下入油管正循环洗井,打开输气主管路闸阀(24)、输气分支管路闸阀(25),利用安装在直井(10)井场的co2液化泵(26),将从燃煤电厂(23)、钢铁厂或水泥厂捕集的气态co2降温加压后转化为液态co2,利用液态co2注入泵(31)将液态co2储罐(28)中的液态co2以相对稳定的注入速率注入到直井(10)中,注入到直井(10)中的液态co2通过直井耐腐蚀生产套管(13)上的射孔孔眼进入玄武岩中部,并在液态co2注入压力作用下向玄武岩上部、下部运移,当注入的co2与水平井(1)中向下流动的矿井水(20)在人工裂缝(15)、玄武岩中原生垂向节理(16)及玄武岩(8)大量发育的气孔中接触时,co2、矿井水(20)与玄武岩(8)中富含钙、镁、铁的矿物发生反应,大量生成方解石的碳酸盐矿物,从而实现co2在玄武岩(8)中的高效、安全矿化封存。

41.所述的气态co2利用输气管路(35)输送至各直井(10)井场,并在直井(10)井场利用co2液化泵(26)进行降温加压后转化为液态co2,打开输液态co2分支管路(36)上的第一闸阀(27),利用输液态co2分支管路(36)将液态co2管输至液态co2储罐(28)中储存,co2储罐(28)上安装温压表,监测co2储罐(28)内部温度及压力;当向直井(10)中注入液态co2时,打开输液态co2分支管路第二闸阀(30),利用液态co2注入泵(31)将液态co2加压后以1.0~1.2t/h的注入速率注入到直井(10)中;在液态co2注入泵(31)出口端的注气管路上,安装液态co2流量计(32)监测、记录注入过程中液态co2注入速度及累积注入量,安装注液态co2压力表(34)监测、记录注入过程中液态co2注入压力变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1