抽油杆防偏磨综合保护装置的制作方法

1.本发明属于油田抽油辅助装置技术领域,尤其涉及一种抽油杆防偏磨综合保护装置。

背景技术:

2.由于井斜、井底变形等原因,游梁式抽油机的抽油杆上下往复运动的过程中不可避免的与油管发生偏磨,为了降低偏磨,现在比较普遍的做法是设置抽油杆防偏磨保护装置,基本原理是将抽油杆的上下往复运动转化成为抽油杆单向旋转运动,从而降低偏磨的问题。具体的结构上,是通过导向柱在导向滑道内的切换实现竖将往复运动转换为旋转运动。但是这样情况下抽油杆柱始终处于转动状态,抽油杆由上至下传递旋转运动时,会因为阻力的作用使扭力得不到及时传递,最终导致抽油杆柱上扭力累积大,后果是:一方面使抽油杆柱的各个螺纹连接处预紧过度甚至破坏螺纹扣,另一方面扭力会导致抽油杆变形甚至断裂。

技术实现要素:

3.为了解决抽油杆始终处于转动状态导致杆柱的积蓄扭力过大的问题,本发明提供一种间歇步进式抽油杆防偏磨综合保护装置,本发明间隔一定的时间才转动一步,与现有技术相比,大大降低了抽油杆柱的转动频率,不仅如此,本发明还具有防止抽油杆柱意外正转或者意外反转的功能,充分的保证了摩擦的均匀性,避免偏磨。

4.本发明提供的技术方案是:所述的抽油杆防偏磨综合保护装置,包括壳体,壳体内设置有导向滑道套和导向柱套,导向滑道套相对壳体固定,导向滑道套内壁带有导向滑道,导向柱套外壁带有导向柱,导向柱伸入到导向滑道内,从而导向柱套相对导向滑道套的上下往复运动转化为相对的旋转运动,导向柱套下方的壳体内设置有承载套,承载套与导向柱套之间设置有推力轴承,导向柱套及承载套均与抽油杆间隙配合,承载套外侧与壳体之间设置有定位套,定位套相对壳体固定,定位套内壁竖直方向带有直线槽,承载套外壁带有导向柱,导向柱伸入到所述的直线槽内,从而承载套相对定位套产生竖直方向的位移,承载套与壳体底面之间设置有碟簧a,承载套与导向柱套之间设置有间歇步进式传动组件;所述的间歇步进式传动组件包括中心环,中心环与抽油杆固定连接,中心环与承载套之间设置有推力轴承,中心环上安装有一个拨块,在水平方向上拨块伸出中心环外缘,拨块通过不少于两根竖直设置的长螺柱安装于中心环上,中心环下端面与螺柱之间设置有弹簧a,在弹簧a的作用下,拨块具有靠在中心环上的趋势,承载套上端内侧带有齿环,齿环的齿间用于容纳拨块,从而了限制中心环双向转动,导向柱套下端固定连接有用于将拨块从齿间起出的起出部件以及用于推动起出后的拨块转动的推块;所述的起出部件包括斜块、安装轴、连接杆、滑套和弹簧b,安装轴位于斜块上,滑动套滑动套装于安装轴上,连接杆下部固定连接于滑动套上,固定杆上部固定连接于导向柱套上,弹簧b套装在安装轴上,在弹簧b的作用下,滑动套具有位于斜块上坡处的趋势;远离齿环的拨块一端带有斜面,斜面与斜块配合将拨

块从齿间起出。

5.进一步的方案是:所述的齿环的齿牙上部为梯形结构。

6.进一步的方案是:导向柱套上方设置有碟簧b,碟簧b的弹性模量小于碟簧a,导向柱套与碟簧之间设置有隔环,隔环与抽油杆间隙配合,隔环与导向柱套之间设置有推力轴承。

7.进一步的方案是:导向柱套上方设置有隔环,隔环与导向柱套之间设置有推力轴承,中心环上端压装于隔环上。

8.与现有技术相比较,本发明产生的有益效果为:

9.1.本发明中的间歇步进式传动组件能够实现导向柱套旋转一周,拨块只转动一个齿宽,从而大幅降低了抽油杆的转动频率和转速,增加抽油杆消化扭力的时间,降低存在于抽油杆上的扭力,避免螺纹扣受损,避免抽油杆扭曲变形。

10.2.现有技术中为了避免抽油杆反转,一般采用单向轴承,但是单向轴承并不能避免抽油杆意外正传,本发明中的间歇步进式传动组件能避免抽油杆柱意外正转或者意外反转,充分的保证了摩擦的均匀性,避免偏磨。

附图说明

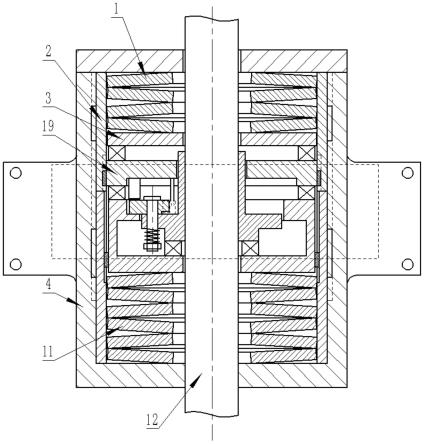

11.图1是本发明整体的结构示意图。

12.图2是图1中虚线方框部分的局部放大图。

13.图3是本发明中中心环及承载环部分的俯视图。

14.图4是导向柱套的俯视图。

15.图5是图4中a-a处的向视图。

16.图6是本发明中起出部件的立体结构示意图。

17.图7是本发明中拨块的立体结构示意图。

18.图8是推块与斜块将拨块从一个齿间推进到另一个齿间的过程示意图。

19.图标:1、碟簧b;2、导向滑道套;3、隔环;4、壳体;5、承载套;6、定位套;7、推块;8、拨块;9、长螺柱;10、中心环;11、碟簧a;12、抽油杆;13、连接杆;14、斜块;15、弹簧b;16、安装轴;17、滑套;18、齿牙;19、导向柱套;20、弹簧a。

具体实施方式

20.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

21.本实施例提供一种抽油杆12防偏磨综合保护装置,包括壳体4,壳体4内设置有导向滑道套2和导向柱套19,导向滑道套2相对壳体4固定,导向滑道套2内壁带有导向滑道,导向柱套19外壁带有导向柱,导向柱伸入到导向滑道内,从而导向柱套19相对导向滑道套2的上下往复运动转化为相对的旋转运动,以上为现有技术中已经存在的技术,在此不在赘述。

22.本实施例的创新点在于:导向柱套19下方的壳体4内设置有承载套5,承载套5用于承载抽油杆12柱的重量。承载套5与导向柱套19之间设置有推力轴承,承载套5不发生转动的情况下导向柱套19可相对其转动。导向柱套19及承载套5均与抽油杆12间隙配合。承载套5外侧与壳体4之间设置有定位套6,定位套6相对壳体4固定,定位套6内壁竖直方向带有直

线槽,承载套5外壁带有导向柱,导向柱伸入到所述的直线槽内,定位套6用于为承载套5提供竖向导向轨道,当抽油杆12上、下冲程载荷发生变化时,由于承载套5与壳体4底面之间设置有碟簧a11,因此在碟簧a11的作用下,承载套5可以在竖向相对壳体4发生位移。承载套5与导向柱套19之间设置有间歇步进式传动组件,间歇步进式传动组件是本发明最大的创新点,其作用是降低抽油杆12的转动频率,增加抽油杆12消化扭力的时间,降低存在于抽油杆12上的扭力,避免扭力大导致螺纹扣受损,避免抽油杆12扭曲变形。

23.所述的间歇步进式传动组件包括中心环10,中心环10与抽油杆12固定连接,因此中心管与抽油杆12同步移动。中心环10与承载套5之间设置有推力轴承,因此承载套5不发生转动时,中心环10可相对承载套5发生转动。中心环10上安装有一个拨块8,在水平方向上拨块8伸出中心环10外缘,拨块8通过不少于两根竖直设置的长螺柱9安装于中心环10上,两根螺柱能够保证拨块8在中心环10上不发生转动,中心环10下端面与螺柱之间设置有弹簧a20,在弹簧a20的作用下,拨块8具有靠在中心环10上的趋势,但克服弹簧的弹力向上拔拨块8,可以将拨块8起出一定的高度。承载套5上端内侧带有齿环,齿环的齿间用于容纳拨块8,在常规的状态下,拨块8位于齿间,从而了限制中心环10意外的双向转动,也就限制了抽油杆12意外的双向转动。导向柱套19下端固定连接有用于将拨块8从齿间起出的起出部件以及用于推动起出后的拨块8转动的推块7。所述的起出部件包括斜块14、安装轴16、连接杆13、滑套17和弹簧b15,安装轴16位于斜块14上,滑动套滑动套装于安装轴16上,连接杆13下部固定连接于滑动套上,固定杆上部固定连接于导向柱套19上,弹簧b15套装在安装轴16上,在弹簧b15的作用下,滑动套具有位于斜块14上坡处的趋势;远离齿环的拨块8一端带有斜面,斜面与斜块14配合将拨块8从齿间起出,需要特别强调的是,斜块14与拨块8的斜面接触以后,拔出拨块8的过程中,弹簧b15收到压缩,因此如图8所示,斜块14的实际位置要落后于理论状态下弹簧未受到压缩时斜块14的位置,这样在拨块8与斜块14分离后,斜块14受到弹簧b15的弹力复位,复位后为拨块8在再次回落提供了空间,避免拨块8回落时撞击到斜块14。在现实中,限制抽油杆12意外的双向转动的意义非常重大,假设不限制抽油杆12双向转动,那么很可能刚刚拨动抽油杆12转动一个齿间距,但是由于不限制其意外转动,抽油杆12在井况和自身位置的情况下又回转了一个角度,或者抽油杆12正向多旋转了一个角度,这样就导致抽油杆12在某个角度仍然存在偏磨的情况,因此为了彻底的起到防偏磨的作用,本实施例中的间歇步进式传动组件又起到了避免抽油杆12柱意外正转或者意外反转的作用,充分的保证了摩擦的均匀性,避免偏磨。

24.所间歇步进式传动组件的工作原理是:抽油杆12往复运动的过程中导向柱套19不停的将往复运动转化为旋转运动,导向柱套19每转动一周,其下方的推块7和起出部件与拨块8接触并推动拨块8旋转一次,如图8所示,图8记录了“斜块14起出拨块8——推块7推动拨块8——拨块8重新落入齿间”的整个过程,图中:虚线三角形代表假如弹簧b15不受到压缩的情况下,斜块14所在位置;粗线三角形代表实际状态下斜块14所在位置;粗线方框代表推块7位置;细线梯形结构代表齿牙;细线矩形带有斜线的代表带有斜面的拨块8。具体的:起出部件的斜块14率先与拨块8的斜面接触,在斜面的作用下将拨块8从齿间起出,拨块8的底面高度超过齿牙的斜面以后,推块7与拨块8接触,在斜面的导向作用下,推块7将拨块8彻底推出齿间,此时的斜块14与拨块8高度上处于分离状态,在弹簧b的弹力作用下,斜块14复位;随着导向柱套19的转动,推块7、拨块8、斜块14同步转动,当拨块8达到下一个齿间时,在

弹簧a20的作用下,拨块8下方无阻碍物,所以重新进入到齿间。

25.所述的齿环的齿牙18上部为梯形结构,只要拨块8起出高度接触到梯形的斜边,那么在斜面的导向下,推块7就能够将拨块8推动。

26.在抽油杆12上冲程时,碟簧a11受到压缩最大,承载套5下行,为了使导向柱套19向下运动,导向柱套19上方设置有碟簧b1,在导向柱套19与碟簧之间设置有隔环3,隔环3与抽油杆12间隙配合,隔环3与导向柱套19之间设置有推力轴承,在抽油杆12下冲程瞬间,碟簧a11受到压缩最下,承载套5上行,为了使导向柱套19向上运动,碟簧a11的弹性模量必须大于碟簧b1。

27.作为碟簧b1的替换方案,导向柱套19上方设置有隔环3,隔环3与导向柱套19之间设置有推力轴承,中心环10上端压装于隔环3上,这样导向柱套19与承载套5轴向上发生同步的移动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1