一种基于坚硬顶板控向致裂的悬顶处理方法

1.本发明涉及煤矿井下切顶卸压沿空留巷技术领域,具体是一种基于坚硬顶板控向致裂的悬顶处理方法。

背景技术:

[0002][0003]

坚硬顶板普遍具有厚度非常大、强度特别高、整体性非常好和自稳能力极强的特点。坚硬顶板的控制手段已经有很多,包括水压致裂、预裂切顶、地面压裂等技术,这些技术在解决悬顶问题方面起到了关键性的作用,但是从现场实际情况来看,消除上方悬顶问题的同时大面积的厚硬顶板垮落对于回采工作面是极具冲击性的,对沿空巷道稳定和人员安全是极具威胁的,从本质上来看这样反而没有解决悬顶问题。因此在消除悬顶的同时使悬顶充分致裂,让其安全、高效垮落且不影响回采工作面生产和沿空巷道稳定是亟待解决的问题。

[0004]

切顶卸压沿空留巷技术对改善巷道应力环境、大幅回收煤炭资源、提高矿井经济效益等方面有很大优势,但是对于坚硬顶板赋存条件下,经预裂切顶后的顶板在工作面推进后有时不能及时、高效垮落,形成数量多、面积广的悬顶(图4),有时切顶范围内的坚硬岩体整体垮落(图3),对巷道的冲击性是非常大的,不利于留巷稳定,这样大大降低了切顶的效果和意义。鉴于此,此发明提供了一种基于坚硬顶板控向致裂的悬顶处理方法。

技术实现要素:

[0005]

针对上述存在的问题,本发明提供了一种基于坚硬顶板控向致裂的悬顶处理方法,在消除悬顶的同时使悬顶充分致裂,让其安全、高效垮落且不影响回采工作面生产和沿空巷道稳定。

[0006]

为实现上述目的,本发明包括如下步骤:

[0007]

步骤一:获取工作面顶板岩层结构特征、物理力学参数;

[0008]

步骤二:制定合理的切顶参数、切顶方案及致裂方案;

[0009]

步骤三:在沿空巷道超前段内使用钻机在顶板肩角附近处向上或者向下沿巷道走向方向钻一排切顶钻孔;

[0010]

步骤四:在水压致裂钻孔中沿垂直于预切缝面向下方向进行多段式水压致裂;

[0011]

步骤五:进行聚能爆破,形成沿走向的切顶断裂线。待工作面开采后,切顶岩层在矿山压力作用下充分致裂,垮落充填采空区,最终不留悬顶。

[0012]

进一步地,所述步骤一中,获取工作面顶板岩层结构特征、物理力学参数的步骤进一步包括:使用钻孔窥视仪器等设备获取顶板岩层结构特征,通过现场取样在实验室确定顶板岩层的物理力学参数。

[0013]

进一步地,所述步骤一中,工作面顶板岩层结构特征包括煤层厚度,直接顶的厚度、岩性及碎涨系数,基本顶的厚度、岩性及碎涨系数。

[0014]

进一步地,所述步骤一中,工作面顶板物理力学参数是指直接顶和基本顶的岩体强度、内摩擦角。

[0015]

进一步地,所述步骤二中,切顶参数包括切顶高度和角度,制定合理的切顶参数的步骤进一步包括:首先通过理论计算初步确定切顶高度和角度,然后在理论计算确定的值附近选取一系列值进行现场试验和数值模拟试验,依据现场试验效果、数值模拟中围岩变形量及应力分布规律,确定合理的切顶参数。

[0016]

进一步地,根据权利要求5所述通过理论计算初步确定切顶高度和角度,其中切顶高度的计算公式为:

[0017][0018]

其中h为切顶高度;m为煤层厚度;δh1为顶板下沉量;δh2为底板鼓起量;k

p

为岩层碎涨系数。

[0019]

切顶角度的计算公式为:

[0020][0021]

其中,β为切顶角度,为岩块的内摩擦角,h为基本顶的厚度,δs为关键块的下沉量, l为基本顶岩块的横向断裂长度。

[0022]

进一步地,所述步骤二中,制定合理的切顶方案的步骤进一步包括:根据权利要求6得到的合理的切顶高度和角度,在留巷顶板内进行切顶方案工业性试验。通过单孔爆破试验确定最优装药量和封泥长度;通过间隔爆破试验确定炮眼间距,其中,间隔爆破试验指两个爆破孔间隔一个窥视孔;通过连孔爆破确定单次起爆数量,其中连孔爆破也需要钻设窥视孔检验爆破效果。

[0023]

进一步地,所述步骤二中,致裂方案包括单个钻孔长度范围内的压裂段数、每段的压裂切槽数和单次起爆炮孔数量内的水压致裂钻孔数的确定。制定合理的致裂方案的步骤进一步包括:根据权利要求5,6,7确定的合理的切顶参数和方案,进行水压致裂工业性试验。首先进行钻孔长度范围内的多段式压裂试验,在每一段预压裂位置沿着垂直于切缝面向下的方向开设多个压裂切槽,进行水压致裂试验;然后通过在权利要求7确定的单次起爆炮孔数量内进行多孔多段式水压致裂,通过观察采空区垮落岩块大小、充填密实程度等确定合理的致裂方案。

[0024]

进一步地,所述步骤二至步骤四中,切顶参数即切顶高度预设为9m,切顶角度预设为 15

°

;切顶方案即切顶钻孔直径预设为50mm,单孔装药量预设为43321,封泥长度预设为 2.4m,炮眼间距预设为0.4m,单次起爆数量预设为5个;致裂方案即单孔内水压致裂段数预设为3段,每段压裂切槽数预设为3个,单次起爆炮孔数量内水压致裂钻孔数预设为2个,压裂孔间距预设为0.8m。

[0025]

本发明的有益效果为:

[0026]

1、本发明以坚硬顶板切顶卸压技术为基础,实现在消除悬顶的同时使悬顶充分致裂,让其安全、高效垮落且不影响回采工作面生产和沿空巷道稳定的主要目标。

[0027]

2、本发明优势在于使切顶范围内的岩体充分致裂,安全、高效垮落,不留坚硬悬顶,改善巷道应力环境,提升切顶卸压的效果和意义,有效预防顶板灾害的发生,保障了留

巷的安全稳定。

[0028]

3、本发明中利用矿山压力,使水压致裂段的岩体裂隙向未进行致裂的岩体扩展,达到对切顶范围内的岩层充分致裂的目的。

附图说明

[0029]

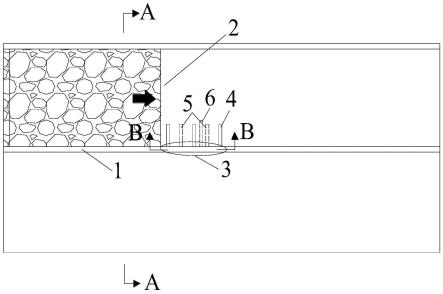

图1为本发明的切顶设计平面图;

[0030]

图2为图1的a-a剖面参考图一;

[0031]

图3为图1的a-a剖面参考图二;

[0032]

图4为图1的a-a剖面参考图三;

[0033]

图5为图1的b-b剖面图;

[0034]

图6为控向切顶及分段水压致裂示意图。

[0035]

图中:1—沿空巷道;2—工作面;3—工作面超前切顶段;4—切顶钻孔;5—水压致裂钻孔;6—窥视孔;7—切缝面(线);8—充分致裂后垮落的顶板;9—直接顶;10—基本顶;11 —未致裂的整体垮落的顶板;12—坚硬悬顶;13—切顶断裂线;14—压裂切槽;15—水压致裂段。

具体实施方式

[0036]

下面结合附图,对本发明的具体实施方式作进一步说明。

[0037]

如图1-6所示,一种基于坚硬顶板控向致裂的悬顶处理方法包括以下步骤:

[0038]

步骤一:获取工作面顶板岩层结构特征、物理力学参数;

[0039]

步骤二:制定合理的切顶参数、切顶方案及致裂方案;

[0040]

步骤三:在沿空巷道1超前段内使用钻机在顶板肩角附近处向上或者向下沿巷道走向方向钻一排切顶钻孔4;

[0041]

步骤四:在水压致裂钻孔5中沿垂直于预切缝面7向下方向进行多段式水压致裂;

[0042]

步骤五:进行聚能爆破,形成沿走向的切顶断裂线13。待工作面开采后,切顶岩层在矿山压力作用下充分致裂、垮落充填采空区,最终不留悬顶。

[0043]

进一步地,所述步骤一中,获取工作面2顶板岩层结构特征、物理力学参数的步骤进一步包括:使用钻孔窥视仪器等设备获取顶板岩层结构特征,通过现场取样在实验室确定顶板岩层的物理力学参数。

[0044]

进一步地,所述步骤一中,工作面2顶板岩层结构特征包括煤层厚度,直接顶9的厚度、岩性及碎涨系数,基本顶10的厚度、岩性及碎涨系数。

[0045]

进一步地,所述步骤一中,工作面2顶板物理力学参数是指直接顶9和基本顶10的岩体强度、内摩擦角。

[0046]

进一步地,所述步骤二中,切顶参数包括切顶高度和角度,制定合理的切顶参数的步骤进一步包括:首先通过理论计算初步确定切顶高度和角度,然后在理论计算确定的值附近选取一系列值进行现场试验和数值模拟试验,依据现场试验效果、数值模拟中围岩变形量及应力分布规律,确定合理的切顶参数。

[0047]

进一步地,根据权利要求5所述通过理论计算初步确定切顶高度和角度,其中切顶高度的计算公式为:

[0048][0049]

其中h为切顶高度;m为煤层厚度;δh1为顶板下沉量;δh2为底板鼓起量;k

p

为岩层碎涨系数。

[0050]

切顶角度的计算公式为:

[0051][0052]

其中,β为切顶角度,为岩块的内摩擦角,h为基本顶的厚度,δs为关键块的下沉量,l为基本顶岩块的横向断裂长度。

[0053]

进一步地,所述步骤二中,制定合理的切顶方案的步骤进一步包括:根据权利要求6得到的合理的切顶高度和角度,在留巷顶板内进行切顶方案工业性试验。通过单孔爆破试验确定最优装药量和封泥长度;通过间隔爆破试验确定炮眼间距,其中,间隔爆破试验指两个爆破孔间隔一个窥视孔;通过连孔爆破确定单次起爆数量,其中连孔爆破也需要钻设窥视孔检验爆破效果。

[0054]

进一步地,所述步骤二中,致裂方案包括单个钻孔长度范围内的压裂段数、每段的压裂切槽数和单次起爆炮孔数量内的水压致裂钻孔5数的确定。制定合理的致裂方案的步骤进一步包括:根据权利要求5,6,7确定的合理的切顶参数和方案,进行水压致裂工业性试验。首先进行钻孔长度范围内的多段式压裂试验,在每一段预压裂位置沿着垂直于切缝面7向下的方向开设多个压裂切槽14,进行水压致裂试验;然后通过在权利要求7确定的单次起爆炮孔数量内进行多孔多段式水压致裂,通过观察采空区垮落岩块大小、充填密实程度等确定合理的致裂方案。

[0055]

进一步地,所述步骤二至步骤四中,切顶参数即切顶高度预设为9m,切顶角度预设为 15

°

;切顶方案即切顶钻孔4直径预设为50mm,单孔装药量预设为43321,封泥长度预设为2.4m,炮眼间距预设为0.4m,单次起爆数量预设为5个;致裂方案即单孔内水压致裂段 15数预设为3段,每段压裂切槽14数预设为3个,单次起爆炮孔数量内水压致裂钻孔5数预设为2个,压裂孔间距预设为0.8m。

[0056]

本实施例提供一种基于坚硬顶板控向致裂的悬顶处理方法,首先使用钻孔窥视仪器等设备获取顶板岩层结构与特征包括煤层厚度、直接顶9的厚度、岩性及碎涨系数、基本顶10的厚度、岩性及碎涨系数,通过现场取样在实验室确定顶板岩层的物理力学性质参数包括直接顶9和基本顶10的岩体强度、内摩擦角。根据获得的顶板岩层结构与特征制定合理的切顶参数、切顶方案及致裂方案,其中制定合理的切顶参数:首先通过理论计算初步确定切顶高度和角度,然后在理论计算确定的值附近选取一系列值进行现场试验和数值模拟试验,依据现场试验效果、数值模拟中围岩变形量及应力分布规律,最终确定合理的切顶参数。制定合理的切顶方案:基于上述获得合理的切顶高度和角度,在留巷顶板内进行切顶方案工业性试验。通过单孔爆破试验确定最优装药量和封泥长度;通过间隔爆破试验确定炮眼间距,其中,间隔爆破试验指两个爆破孔间隔一个窥视孔;通过连孔爆破确定单次起爆数量,其中连孔爆破也需要钻设窥视孔检验爆破效果。制定合理的致裂方案:基于上述获得的合理的切顶参数和方案,进行水压致裂工业性试验。首先进行钻孔长度范围内的多段式压裂试验,确定单个钻孔长度范围内的水压致裂段15数,在每一段预压裂位置沿着垂直于切

缝面7向下的方向开设多个压裂切槽14,进行水压致裂试验,确定每段的压裂切槽14数,然后在单次起爆炮孔数量内进行多孔多段式水压致裂,通过观察采空区垮落岩块大小、充填密实程度等确定水压致裂钻孔5数,最终确定合理的致裂方案。基于获得的合理的切顶参数和切顶方案,在沿空巷道1内使用钻机在顶板肩角附近处向上或者向下沿巷道走向方向钻一排切顶钻孔4;基于合理的致裂方案,在水压致裂钻孔5中沿垂直于预切缝面7向下方向进行多段式水压致裂。最后进行聚能爆破,形成沿走向的切顶断裂线13。待工作面开采后,切顶岩层在矿山压力作用下充分致裂、垮落充填采空区,最终不留悬顶。

[0057]

实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1