快速更换煤矿立井防爆门的施工方法与流程

1.本发明涉及煤矿施工的领域,尤其是涉及一种快速更换煤矿立井防爆门的施工方法。

背景技术:

2.煤矿的通风立井中设置有通风系统,用于供给井下人员足够的新鲜空气,保证人员的正常活动和作业。目前,我国共计有5000多座煤矿,这些煤矿的通风立井大多采用旧式的锅盖式防爆门,一旦井下发生瓦斯或煤尘爆炸,旧式防爆门会被冲击波吹飞,导致通风立井的通风短路,影响井下幸存者的存活,也影响救援工作的及时开展。然而,采用市场上现有的自动复位的防爆门,防爆门复位时对井口基础产生较大的冲击力。

3.为了解决上述缺陷,公布号为cn103032092a的中国专利公开了一种多次缓冲上升立井防爆门,包括扇叶、齿轮、缓冲梁、基础座、缓冲限位缸、导向柱,扇叶设置有两个且均通过合页与缓冲梁连接,齿轮设置两个且与扇叶一一对应连接,两个齿轮相互啮合,缓冲梁沿竖向滑动在基础座的上方,缓冲梁两端的肩部分别套设有缓冲箱。

4.上述多次缓冲上升立井防爆门的工作原理为:当煤矿井下发生爆炸,受到爆炸冲击波的作用,两扇叶通过齿轮啮合同步打开,并与缓冲梁一起上升,接着通过缓冲箱与缓冲限位缸的相互配合,实现对缓冲梁的多次缓冲,使得爆炸冲击波的能量进行多次消耗,从而降低了泄爆时导向柱对井口基础的拉力以及缓冲梁下落复位时对井口基础的冲击力,从而达到了既使得防爆门可以复位,又不会对井口基础造成较大损害的效果。

5.因此,需要将现有煤矿通风立井上的旧式的锅盖式防爆门更换为上述的多次缓冲上升立井防爆门。

6.针对上述中的相关技术,发明人认为:传统更换防爆门的施工方法需要先拆卸旧防爆门,然后在敞开的井口上组装新防爆门,施工耗时较长,并且在井口敞开期间,为了避免井内产生的负压将井口外侧的物体吸入井内,需要在组装新防爆门时对井内的通风系统进行停风。如果停风时间过长,井内瓦斯浓度升高会存在较大的安全隐患,导致需要停产,进而造成较大的经济损失。

技术实现要素:

7.为了在不停产的情况下,并且在《煤矿安全规程》规定的允许停风时间内,快速将旧式防爆门更换为新防爆门,本技术提供一种快速更换煤矿立井防爆门的施工方法。

8.本技术提供的一种快速更换煤矿立井防爆门的施工方法,采用如下的技术方案:一种快速更换煤矿立井防爆门的施工方法,包括以下步骤:增设新防爆门基础:在旧防爆门基础外增做新防爆门基础,旧防爆门基础与新防爆门基础组合形成组合防爆门基础;预组装新防爆门:确定预组装场地,在预组装场地架设好楔形梁,起吊缓冲梁、门扇的组合件就位至楔形梁的上侧,门扇与缓冲梁转动连接,将缓冲梁与楔形梁相固定,将门

扇呈水平放置并通过连接工装将门扇与阀口装配可拆卸连接,缓冲梁、楔形梁、门扇及阀口装配组合后形成新防爆门;新防爆门就位:将新防爆门吊装至通风井的上方就位;吊离旧防爆门:新防爆门就位后,将通风井内的通风系统短暂停风,并在短暂停风的时间内将旧防爆门吊离旧防爆门基础;安装新防爆门:吊离旧防爆门的同时,逐渐将新防爆门吊装至组合防爆门基础上;拆除多余部件:安装新防爆门后,将连接工装拆除;固定阀口装配:安装新防爆门后,将阀口装配与组合防爆门基础相固定;安装竖向缓冲装置:安装新防爆门后,在组合防爆门基础上安装缓冲器、导向柱,将缓冲器套设在缓冲梁的肩部,将缓冲梁与导向柱沿竖向滑动连接,在导向柱的顶端安装缓冲缸。

9.通过采用上述技术方案,快速更换煤矿立井防爆门的施工方法为:增设新防爆门基础、预组装新防爆门、新防爆门就位、吊离旧防爆门、安装新防爆门、拆除多余部件、固定阀口装配、安装竖向缓冲装置。

10.在预组装防爆门基础的步骤中,通过对楔形梁和缓冲梁相互固定,缓冲梁与门扇为转动连接的组合件、通过连接工装将门扇与阀口装配相互固定,从而将楔形梁、缓冲梁、门扇、阀口装配组合成一个整体形成新防爆门,从而便于对新防爆门进行整体吊装,将新防爆门提前就位后,吊离旧防爆门,然后迅速将新防爆门整体装配在组合防爆门基础上,从而达到了快速更换防爆门的效果,最后再安装竖向缓冲装置并拆卸连接工装。

11.上述技术方案能够在《煤矿安全规程》规定的允许停风时间内,迅速将旧防爆门更换为新防爆门,既不用停产,也不会存在安全隐患。

12.可选的,门扇与缓冲梁在到达预组装场地之前为相互贴合并相互固定的状态,在将门扇转动至水平状态之前,需要将门扇与缓冲梁的相互固定的部分割开,使得门扇与缓冲梁可以相对转动。

13.通过采用上述技术方案,一方面,门扇与缓冲梁在到达预组装场地之前为相互固定的状态,减小了门扇与缓冲梁发生相对转动的可能性;另一方面,门扇与缓冲梁相互贴合,缩减了门扇与缓冲梁组合后的体积,从而便于存放;进而,达到了便于运输缓冲梁和门扇的效果。

14.可选的,在预组装新防爆门的步骤中,将门扇转动至水平状态后,在门扇与缓冲梁之间安装固定工装,使得缓冲梁、门扇、固定工装组成一个三角形结构,将新防爆门安装在通风井井口后,拆除固定工装。

15.通过采用上述技术方案,缓冲梁、门扇、固定工装组成一个三角形结构,从而在吊装新防爆门时,减小了门扇与缓冲梁发生相对转动的可能性,从而提高了新防爆门吊装时的稳定性与安全性,同时固定工装提供了吊装点,达到了便于吊装的效果。

16.可选的,还包括安装定位工装:增设新防爆门基础后,且在吊离旧防爆门之前,在组合防爆门基础上固定好定位工装,定位工装上的台阶面对缓冲梁上的直角定位面进行定位支撑,安装新防爆门后,拆除定位工装。

17.通过采用上述技术方案,定位工装便于缓冲梁安装时精准定位,降低了缓冲梁的定位难度,从而便于快速安装新防爆门。

18.可选的,还包括调平基础:在组合防爆门基础上安装支撑垫铁,从而对组合防爆门基础的上表面进行调平,安装新防爆门后,支撑垫铁支撑在阀口装配的底部。

19.通过采用上述技术方案,利用支撑垫铁对组合防爆门基础的上表面进行调平,从而能够提高新防爆门安装后的稳固性以及新防爆门与组合防爆门基础之间的密封性。

20.可选的,阀口装配吊装至阀口支座上后,在阀口装配的底部固定好密封圈,安装新防爆门后,密封圈挤压在组合防爆门基础与阀口装配之间。

21.通过采用上述技术方案,密封圈进一步提高了阀口装配与组合防爆门基础之间的密封性。

22.可选的,在新防爆门就位步骤中,利用吊车将新防爆门吊装至通风井的正上方后,然后利用吊车将新防爆门旋转至与通风井的正上方相错位的位置,从而为吊离旧防爆门让出一个起吊空间,吊离旧防爆门后,利用吊车将新防爆门再次旋转至通风井的正上方位置,然后将新防爆门移动至组合防爆门基础上。

23.通过采用上述技术方案,先将新防爆门吊装至通风井的正上方,然后将新防爆门旋转至与通风井的正上方相互错位的位置,吊离旧防爆门的同时,将新防爆门旋转至通风井的井口正上方,然后迅速将新防爆门下落并安装在组合防爆门基础上,上述操作过程便于吊车操作,起到了快速安装新防爆门的效果。

24.可选的,新防爆门就位后,旧防爆门吊离前,新防爆门的楔形梁底部与旧防爆门的顶端之间的距离为200mm-300mm。

25.通过采用上述技术方案,将新防爆门相对旧防爆门的起吊高度设置在200mm-300mm,第一方面,在新防爆门就位的过程中,新防爆门旋转后能够让出一个合适大小的起吊空间,便于吊离旧防爆门,在吊离旧防爆门的同时,可以迅速将新防爆门就位至组合防爆门基础上,达到快速安装新防爆门的效果。第二方面,具有吊装安全以及新防爆门可以精准安装的效果。

26.可选的,还包括安装配重装置:在组合防爆门基础上安装配重装置,当通风井内的通风系统停止工作后,可利用配重装置将门扇打开,使得通风井自然通风。

27.通过采用上述技术方案,当通风井内的通风系统停止工作后,需要使用自然通风时,利用配重装置将门扇打开,从而便于通风井自然通风。

28.可选的,在固定阀口装配的过程中,将阀口装配固定的方式为往阀口装配与组合防爆门基础之间填充水泥浆。

29.通过采用上述技术方案,能够将阀口装配稳定固定在组合防爆门基础上。

30.综上所述,本技术包括以下至少一种有益技术效果:1.快速更换煤矿立井防爆门的施工方法为:增设新防爆门基础、预组装新防爆门、新防爆门就位、吊离旧防爆门、安装新防爆门、拆除多余部件、固定阀口装配、安装竖向缓冲装置,其中通过将楔形梁、缓冲梁、门扇、阀口装配组装形成新防爆门,对新防爆门进行整体吊装,进而能够在煤矿不停产的情况下,并且在《煤矿安全规程》规定的允许停风时间内,达到迅速更换防爆门的效果;2.门扇与缓冲梁在到达预组装场地之前为相互贴合并相互固定的状态,门扇与缓冲梁不会发生相对转动,并缩小了门扇与缓冲梁组合后占据的体积,达到了便于运输缓冲梁和门扇的效果;

3.缓冲梁、门扇、固定工装组成一个三角形结构,从而在吊装新防爆门时,减小了门扇与缓冲梁发生相对转动的可能性,从而提高了新防爆门吊装时的稳定性与安全性,同时固定工装提供了吊装点,达到了便于吊装的效果;4.新防爆门预组装完成后,将新防爆门吊装至通风井上方,接着将新防爆门旋转,为吊离旧防爆门让出一个起吊空间,从而能够在吊离旧防爆门后快速安装新防爆门,进一步节省了更换防爆门的时间。

附图说明

31.图1是本技术实施例1的旧防爆门、组合防爆门基础的结构示意图。

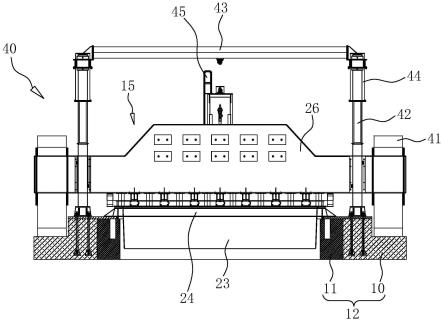

32.图2是本技术实施例1的缓冲梁、定位工装的结构示意图。

33.图3是本技术实施例1的缓冲梁支座、缓冲梁、楔形梁的结构示意图。

34.图4是图3的左视图,主要用于体现门扇、齿轮、固定工装。

35.图5是图4中的a部放大图,主要用于体现连接工装、密封圈。

36.图6是本技术实施例1的更换煤矿立井防爆门施工完成后的结构示意图,主要用于体现竖向缓冲装置。

37.附图标记说明:10、新防爆门基础;11、旧防爆门基础;12、组合防爆门基础;13、支撑垫铁;14、定位工装;15、新防爆门;16、旧防爆门;20、缓冲梁支座;21、楔形梁支架;22、阀口支座;23、楔形梁;24、阀口装配;25、密封圈;26、缓冲梁;27、门扇;28、合页;29、齿轮;30、固定工装;31、连接工装;40、竖向缓冲装置;41、缓冲器;42、导向柱;43、横梁;44、缓冲缸;45、配重装置。

具体实施方式

38.以下结合附图1-6对本技术作进一步详细说明。

39.本技术实施例公开一种快速更换煤矿立井防爆门的施工方法。

40.实施例1快速更换煤矿立井防爆门的施工方法包括以下步骤:增设新防爆门基础10:参照图1,在旧防爆门基础11外根据设计要求增做新防爆门基础10,并通过植筋等手段将旧防爆门基础11与新防爆门基础10连为一体形成组合防爆门基础12。

41.调平基础:参照图2,增设新防爆门基础10后,在组合防爆门基础12上安装支撑垫铁13,支撑垫铁13设置多组,每组四个支撑垫铁13,用水平仪找水平,将支撑垫铁13与组合防爆门基础12连接固定,从而对组合防爆门基础12的上表面进行调平。

42.安装定位工装14:参照图2,增设新防爆门基础10后,在组合防爆门基础12上固定好定位工装14。

43.定位工装14比支撑垫铁13高出的高度依据新防爆门15的规格而定。

44.预组装新防爆门15:参照图1、图3、图4,根据吊装要求,在旧防爆门基础11附近确定预组装场地;在预组装场地固定好缓冲梁支座20、楔形梁支架21、阀口支座22,在楔形梁支架21上定位楔形梁23,楔形梁23是由若干金属板焊接而成的空心三棱柱焊接件,楔形梁23尖端朝下设置;要求缓冲梁支座20的高度大于楔形梁23的高度5mm,如果高度不够可以给

缓冲梁支座20加垫铁调整;参照图3、图4、图5,将若干弧形支撑件通过螺栓拼接形成环状的阀口装配24,组装好阀口装配24后将阀口装配24吊装至阀口支座22上,对阀口装配24进行水平调整,调整测量合格后对阀口装配24中的若干弧形支撑件之间的对接口进行焊接,之后在阀口装配24的底部粘接固定好密封圈25;参照图3、图4,缓冲梁26可根据通风井井口的大小设置有若干个,本实施例以一个缓冲梁26为例进行阐述,缓冲梁26上通过合页28转动连接有两个门扇27;参照图3、图4,由于缓冲梁26为一个,因此门扇27应当为半圆形,两个门扇27共同配合用于封堵组合防爆门基础12。当通风井的井口较大时,可以设置两条或三条缓冲梁26,此时多个门扇27均成水平状态后能将组合防爆门基础12封堵即可;参照图3、图4,仍以一个缓冲梁26为例进行阐述,门扇27上连接有齿轮29,齿轮29轴与合页28轴同轴,从而门扇27可与齿轮29同步转动,两个齿轮29相互啮合;参照图3、图4,为了便于运输缓冲梁26和门扇27,门扇27远离合页28的一端与缓冲梁26焊接固定,使得门扇27与缓冲梁26贴合,一方面减小了门扇27与缓冲梁26相对转动的可能性,另一方面减小了缓冲梁26与门扇27组合后的体积,使得缓冲梁26与门扇27组合起来更为规整,便于存放;参照图4,将缓冲梁26与门扇27运输至预组装场地后,将缓冲梁26与门扇27焊接的部位割开,使得门扇27可以相对于缓冲梁26转动,接着将门扇27转动至水平状态,在门扇27与缓冲梁26之间固定一个固定工装30,固定工装30可以为固定杆也可以为固定板,使得门扇27、固定工装30、缓冲梁26形成一个稳固的三角形结构;参照图3、图4,固定工装30安装完成后,起吊缓冲梁26、门扇27、合页28的组合件就位至楔形梁23的上部,将缓冲梁26与楔形梁23通过键与键槽的插接配合进行相互定位,并通过螺栓固定的方式将缓冲梁26与楔形梁23相固定,缓冲梁26搭接在缓冲梁支座20上;参照图4、图5,利用连接工装31将门扇27与阀口装配24相互固定,连接工装31为压板、螺栓组合结构,从而实现了门扇27与阀口装配24的可拆卸连接;通过微调连接工装31,使得门扇27与阀口装配24紧密贴合;参照图4、图5、图6,缓冲梁26、楔形梁23、门扇27及阀口装配24组合后形成新防爆门15。

45.两部吊车就位,风筒布等临时密封材料就位,其中一个吊车用于吊装新防爆门15,另一个吊车用于吊离旧防爆门16。

46.新防爆门15就位:参照图3、图4,利用吊车将新防爆门15吊起,缓冲梁26与缓冲梁支座20分离,楔形梁23与楔形梁支架21分离,阀口装配24与阀口支座22分离,观察新防爆门15起吊后平稳性是否良好,良好则继续起吊,不平稳则调整起吊点或者起吊钢丝的长度使得新防爆门15保持平稳起吊;参照图4,利用吊车将新防爆门15移动至通风井的正上方,此时新防爆门15的中心线与通风立井的中心线一致,且缓冲梁26的两端也在预定误差

±

30mm的范围内,并记录起吊的时间,允许的时间为2min;参照图3、图4将新防爆门15吊装至原位置,使得楔形梁23放置在楔形梁支架21上、缓冲梁26放置在缓冲梁支座20上、阀口装配24放置在阀口支座22上,重复将新防爆门15吊

装至通风立井的正上方,重复三次,记录时间是否在许可范围内;参照图1、图4、图6,吊装时间达到许可范围内后,利用吊车将新防爆门15吊装至通风立井的正上方预定高度,以新防爆门15的楔形梁23底部距离旧防爆门16的顶部的竖向高度200mm-300mm为宜,然后将新防爆门15旋转至与通风井的正上方相错位的位置,从而为吊离旧防爆门16让出一个起吊空间。

47.吊离旧防爆门16:参照图1、图2,新防爆门15就位后,且调平基础及安装定位工装14完成后,将另外一辆吊车上的挂钩与旧防爆门16相连,然后短暂停风,在短暂停风的时间内,将旧防爆门16按照预定方向迅速吊离通风井。

48.安装新防爆门15:参照图1、图2,吊离旧防爆门16后,迅速将新防爆门15旋转至通风立井的正上方,确保新防爆门15的楔形梁23底部可以进入组合防爆门基础12的中央空间内;参照图2,如果时间允许,将新防爆门15的位置调整精确后,然后迅速将新防爆门15下落,使得新防爆门15安装至通风井的井口;如果时间不允许,在7min内必须放下新防爆门15;参照图2,新防爆门15放下后,启动通风立井内的通风系统,同时观察新防爆门15就位情况,观察到新防爆门15与组合防爆门基础12之间有漏风时直接用临时密封材料进行封堵;参照图2,若新防爆门15在组合防爆门上的位置需要微调,则在井下参数达到许可后,停风,利用吊车对新防爆门15进行微调,使得新防爆门15就位准确。

49.参照图2,安装新防爆门15后,支撑垫铁13支撑在阀口装配24的底部,支撑垫铁13为阀口装配24提供了平稳支撑,从而能够提高新防爆门15安装后的稳固性以及新防爆门15与组合防爆门基础12之间的密封性;定位工装14上的直角形状的台阶面对缓冲梁26上的直角定位面进行支撑,从而定位工装14对缓冲梁26起到定位的作用,降低了缓冲梁26的定位难度,提高了新防爆门15安装的快捷性;安装新防爆门15完成后,拆除定位工装14,密封圈25挤压在组合防爆门基础12与阀口装配24之间,进一步提高了新防爆门15与组合防爆门基础12之间的密封性。

50.当新防爆门15的楔形梁23底部距离旧防爆门16的顶部的竖向高度为200mm时,新防爆门15旋转后形成的起吊空间,使得旧防爆门16恰好能通过起吊空间吊离组合防爆门基础12;当新防爆门15的楔形梁23底部距离旧防爆门16的顶部的竖向高度为250mm时,新防爆门15旋转后形成的起吊空间,使得旧防爆门16能通过起吊空间吊离组合防爆门基础12,且新防爆门15下落至组合防爆门基础12上的时间较为适宜;当新防爆门15的楔形梁23底部距离旧防爆门16的顶部的竖向高度为300mm时,新防爆门15旋转后形成的起吊空间,使得旧防爆门16能顺利通过起吊空间吊离组合防爆门基础12,且新防爆门15下落至组合防爆门的时间较长但仍在允许的时间范围内。

51.拆除多余部件:参照图2、图4,将连接工装31、固定工装30、定位工装14拆除。

52.固定阀口装配24:参照图2,安装新防爆门15后,往阀口装配24与组合防爆门基础12之间填充水泥浆,从而使得阀口装配24固定在组合防爆门基础12上。

53.安装竖向缓冲装置40:参照图6,灌浆后,在新防爆门基础10上安装缓冲器41、导向

柱42,使得缓冲器41沿竖向滑动设置在组合防爆门基础12的上方;缓冲梁26的两端均套设一个缓冲器41,缓冲梁26初始状态时,缓冲梁26端部的上表面与缓冲器41不接触,从而当井内发生爆炸时,缓冲梁26上升一段距离才可带动缓冲器41上升;将缓冲梁26与导向柱42沿竖向滑动连接,本实施例中缓冲梁26与导向柱42的连接滑动连接方式为导向柱42穿设于缓冲梁26内,缓冲梁26可沿导向柱42沿竖向滑动;参照图6,导向柱42设置有两个,两个导向柱42均对缓冲梁26起到竖直导向的作用,两个导向柱42的顶部之间固定有横梁43,横梁43起到加固两个导向柱42的作用;参照图6,在导向柱42的顶端安装缓冲缸44,缓冲缸44内充满泡沫金属,缓冲梁26向缓冲缸44冲击后,泡沫金属被压缩产生塑形变形,从而吸收缓冲梁26的动能,缓冲缸44用于对缓冲梁26的上升高度进行限位。

54.当泄爆后,由于泡沫金属产生塑性变形几乎不反弹,缓冲梁26和门扇27几乎只受重力的作用进行自由落体运动,大大减小了缓冲梁26下落时对阀口装配24及组合防爆门基础12的冲击力。

55.安装配重装置45:参照图4、图6,在组合防爆门基础12上安装配重装置45,当通风井内的通风系统停止工作后,可利用配重装置45将门扇27打开,使得通风井自然通风。

56.固定竖向缓冲装置40及配重装置45:参照图6,安装竖向缓冲装置40以及安装配重装置45完成后,往导向柱42的底部与组合防爆门基础12之间填充水泥浆,往配重装置45的底部与组合防爆门基础12之间填充水泥浆,从而将导向柱42和配重装置45均稳定安装在组合防爆门基础12上。

57.当煤矿井下发生爆炸,爆炸冲击波大部分作用在门扇27上,楔形梁23利用自身的斜面将自身承受的爆炸冲击波引流至两个门扇27的底部,减小了楔形梁26承受的爆炸冲击波能量,从而减小了楔形梁26损坏的可能性。两个门扇27受到爆炸冲击波的作用后通过齿轮29啮合同步打开,门扇27与缓冲梁26一起上升。接着缓冲梁26上升至一定高度后,缓冲梁26的肩部上表面首先与缓冲器41发生非弹性碰撞,缓冲器41吸收缓冲梁26的部分动能后,缓冲梁26、门扇27及缓冲器41一起继续上升,接着缓冲梁26与缓冲缸44碰撞并压缩其中的泡沫金属,使得缓冲缸44吸收缓冲梁26和门扇27的动能。

58.接着,缓冲梁26受重力作用进行自由落体运动,缓冲器41仍在继续上升,缓冲梁26的端部下表面首先与缓冲器41发生非弹性碰撞,然后缓冲梁26、门扇27及缓冲器41等一起向上碰撞缓冲缸44,使得缓冲缸44吸收缓冲梁26、门扇27、缓冲器41的剩余动能,然后缓冲梁26、门扇27、缓冲器41进行自由落体,最后缓冲梁26落到组合防爆门基础12上。从而,通过多次对缓冲梁26进行缓冲,使得爆炸冲击波的能量进行多次消耗,从而降低了缓冲梁26下落复位时对组合防爆门基础12的冲击力,尤其缓冲缸44对缓冲梁26进行两次缓冲,从而分两次对爆炸产生的能量进行吸收,减小了导向柱对组合防爆基础12的拉力峰值。上述技术方案既使得新防爆门15复位,又不会对组合防爆门基础12造成较大损害。

59.实施例1的实施原理为:增设新防爆门基础10、调平基础、安装定位工装14、预组装新防爆门15、新防爆门15就位、吊离旧防爆门16、安装新防爆门15、拆除多余部件、固定阀口装配24、安装竖向缓冲装置40、安装配重装置45、固定竖向缓冲装置40及配重装置45。除本实施例中强调的步骤顺序外,其余步骤之间均没有先后顺序。

60.通过增设新防爆门基础10,使得新防爆门基础10与旧防爆门基础11连为一体形成

组合防爆门基础12,并在组合防爆门基础12上利用垫铁进行调平,在组合防爆门基础12上固定好定位工装14。在预组装场地将新防爆门15组装好,在组装新防爆门15时将缓冲梁26与楔形梁23通过螺栓固定,并利用固定工装30将门扇27与缓冲梁26相互固定、利用连接工装31将门扇27与阀口装配24相互固定,从而组装完成新防爆门15,便于对新防爆门15进行整体吊装。

61.将新防爆门15吊装就位至通风井的上方,接着利用吊车将新防爆门15旋转,使得通风井的上方让出一个起吊空间,另一部吊车利用起吊空间将旧防爆门16吊离通风井,同时吊起新防爆门15的吊车将新防爆门15迅速吊装至组合防爆门基础12上,定位工装14对新防爆门15的缓冲梁26进行定位,完成新防爆门15的安装。

62.新防爆门15安装完成后,拆除固定工装30、连接工装31以及定位工装14,并往往阀口装配24与组合防爆门基础12之间填充水泥浆。安装竖向缓冲装置40以及配重装置45后,针对导向柱42以及配重装置45进行再次灌浆。

63.通过上述施工方法,可以在不停产的情况下,并且在《煤矿安全规程》规定的允许停风时间内,快速更换防爆门。

64.实施例2实施例2与实施例1的不同之处在于:新防爆门15就位的位置不同,取消新防爆门15的旋转动作,可以将新防爆门15直接吊装至通风井的正上方,并使得新防爆门15的底部距离旧防爆门16的顶部之间的竖向高度不受200mm-300mm的限制,以预留出吊离旧防爆门16的空间为准。从而当旧防爆门16吊离后,直接驱使新防爆门15下落,即可完成安装新防爆门15。

65.实施例3实施例3与实施例1的不同之处在于:新防爆门15就位的位置不同,取消新防爆门15的旋转动作,可以将新防爆门15平移吊装至通风井的侧上方位置,并使得新防爆门15的底部距离旧防爆门16的顶部之间的竖向高度不受200mm-300mm的限制。当旧防爆门16吊离后,首先驱使新防爆门15平移至通风井的正上方,再驱使新防爆门15下落,即可完成安装新防爆门15。

66.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1