单护盾双模盾构在TBM模式下穿越破碎带掘进施工工法的制作方法

单护盾双模盾构在tbm模式下穿越破碎带掘进施工工法

技术领域

1.本发明属于建筑施工技术领域,具体的说是单护盾双模盾构在tbm模式下穿越破碎带掘进施工工法。

背景技术:

2.通常情况下,单一模式盾构机在极端硬岩地层掘进效率低,单护盾或双护盾tbm无法在复合地层中掘进,此前土压平衡(epb)和tbm两种功能模式不能同时共存的离线式双模掘进机在隧道内进行土压和tbm模式转换时,耗时长达1个月以上,影响整体工期。单护盾epb+tbm双模盾构机施工工法的出现填补了国内epb+tbm双模盾构的空白。

3.盾构掘进过程中多发不可预见性问题、复杂多变地层交错横生等问题,施工过程中稍不注意会引起不良后果,特别是在不同岩性岩层转换段的破碎带掘进施工,在地表无加固条件的情况下,极易造成不良后果及恶劣社会影响等。往往两种岩层间转换前后都是硬岩,地层转换地带为破碎带,往往长距离全断面硬岩均采用tbm掘进机掘进,双护盾tbm遇到破碎带可以在中盾支撑体周边凿岩洞进行超前注浆加固。而单护盾双模(epb+tbm)盾构tbm模式在全断面硬岩掘进过程中遇长距离穿越较为破碎地带,因中盾后全部拼装有管片无凿岩洞进行超前注浆条件,且敞开式掘进无法保压,易出现超挖、沉降超标甚至坍塌等风险。若在破碎带处进行tbm

→

epb模式转换需要7天时间,穿越破碎带进入全断面硬岩后仍需再花费7天进行一次epb

→

tbm模式转换,需浪费至少14天工期或更多及2次或多次模式转换费用,且epb模式掘进较为破碎的断层分界带并不能完全保证成型隧道、刀盘前掌子面岩层及地表稳定性;为此,本发明提供单护盾双模盾构在tbm模式下穿越破碎带掘进施工工法。

技术实现要素:

4.为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

5.本发明解决其技术问题所采用的技术方案是:本发明所述的单护盾双模盾构在tbm模式下穿越破碎带掘进施工工法,包括以下步骤:

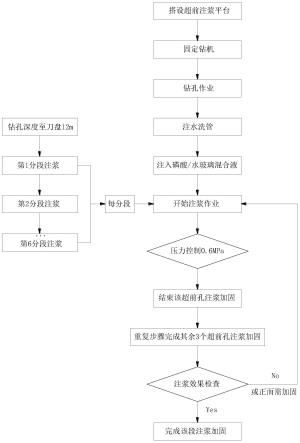

6.s1、搭设超前注浆平台,随后固定钻机,进行钻孔作业,钻孔作业技术后进行注水洗管,洗管后再注入磷酸/水玻璃的混合液,随后通过注浆管进行注浆作业;

7.s2、钻孔深度至刀盘12米,在此过程中分成六分段进行注浆作业;

8.s3、注浆作业过程中压力控制在0.6mpa,完成注浆后即结束该超前孔注浆加固,重复步骤完成其余3个超前孔注浆加固;

9.s4、进行注浆效果检查,若合格则完成该段注浆加固,若不合格或正面需要加固则返回注浆作业步骤;工作时,本工法通过详勘揭示、补堪及超前地质预报(tbm采用)确定破碎带位置,采用洞内超前注浆设备在盾构超前注浆孔对土仓上方及刀盘前上方破碎带土体进行注浆加固,而后通过土仓隔板预留球阀对掌子面进行注浆加固;通过加固提高破碎带围岩的稳定性和减小围岩的透水性,减少多次模式转换投资成本的同时又保证了施工安全性,减小掘进风险及地表建(构)筑物安全,丰富了国内现有单护盾epb+tbm双模盾构机在

tbm模式下穿破碎带施工工法;通过定点超前注浆减少2次甚至多次模式转换,间接减少大量钢铁制品(溜渣斗/板)、焊接耗材、各种油脂类耗材的投入使用,间接减少电能、盾尾油脂、主轴承密封脂、齿轮油、工业液压油等油品的损耗,节能减耗、环保效益显著;同时,本施工工法能使单护盾双模盾构在不进行epb、tbm模式互换的基础上,利用tbm模式安全顺利掘进破碎带地层,减少大量工时损耗的同时避免2次或2次以上的模式转换费用的投入。

10.优选的,所述注浆管远离注浆泵的一端安装有注浆喷头,所述注浆喷头内部固定有安装架,所述安装架内部固定有弹性板,所述安装架内部固定有检测膜,所述检测膜远离注浆喷头中心的一侧固定有传动杆,所述传动杆远离检测膜的一端固定有滑动触点,所述滑动触点外部滑动连接有保压触点,所述保压触点靠近注浆喷头中心的一端固定有增压触点,所述保压触点远离增压触点的一端固定有减压触点,所述滑动触点远离传动杆的一端固定有传动板,所述传动板与注浆喷头之间固定有复位弹簧;工作时,浆料内部的压力会同时作用在检测膜上,从而引起检测膜的形变,检测膜在形变之后会带动传动杆进行运动,传动杆运动从而带动滑动触点运动,滑动触点运动进而带动传动板拉伸复位弹簧使其形变,而在滑动触点运动的过程中,其会根据注浆喷头内部的浆料压强在保压触点、减压触点、增压触点之间滑动,如此便可实时的检测出注浆喷头内部的浆料压力,从而对注浆的压力进行判断,保障了注浆作业的稳定性。

11.优选的,所述注浆管与注浆喷头之间固定有过度环,所述过度环靠近注浆喷头一端的内径小于其靠近注浆管一端的内径;工作时,过度环的设计可以有效的对浆料的运输进行缓冲,防止浆料直接与注浆喷头进行撞击造成注浆喷头出现损坏的情况,同时其内部管径的变化也可帮助浆料进行升压。

12.优选的,所述传动板两侧均固定有导动杆,所述导动杆远离传动板的一端固定有弹性气囊,所述弹性气囊远离导动杆的一端贯通连接有高音哨;工作时,一旦浆料出现压力异常时,则在传动板运动的过程中,其会同时带动导动杆进行运动,导动杆运动从而拉动弹性气囊使其膨胀或是收缩,而在弹性气囊形变的过程中会产生气流,气流在流经高音哨的过程中会引起其产生震动,进而发出尖锐的哨音,以此提醒外部的员工注浆压力出现异常,及时查看。

13.优选的,所述弹性板远离注浆喷头中心的一侧固定有多组连接板,所述连接板远离弹性板的一侧固定有伸缩杆,所述伸缩杆远离连接板的一端安装有驱动组件;工作时,一旦注浆喷头内部的浆料压力过大或者过小时,此时驱动组件便会接接收到信号从而开始运行带动伸缩杆进行运动,伸缩杆运动从而带动连接板运动,连接板运动从而拉动弹性板使其形变,通过改变弹性板的形状进而改变注浆喷头的内径,从而自动控制浆料喷出的压力,这样即便注浆泵出现异常或是员工忘记调节,设备也可自动调节浆料的注入压力从而提高注浆质量。

14.优选的,所述弹性板靠近注浆喷头中心的一侧固定有多组弹性片,且所述弹性片的位置与连接板的位置相对应,所述弹性片远离弹性板的一端固定有多组搅动杆,所述搅动杆远离弹性片的一端固定有配重球;工作时,在弹性板形变的过程中,其会同时带动弹性片进行运动,弹性片运动从而带动搅动杆与配重球进行运动,搅动杆与配重球在运动的过程中会对注浆喷头内部的浆料进行搅动,从而使得浆料更加的匀化,提高浆料的注入效果,并且在浆料自注浆喷头注入的过程中,其也会对搅动杆与配重球产生撞击,也可达到匀化

浆料的效果。

15.优选的,所述驱动组件外部固定有磁性壳体,所述弹性片内部固定有随动磁铁;工作时,随动磁铁与磁性壳体的设置,可以使得弹性片在运动之后较快的稳定下来,降低其惯性力对于弹性板的影响,从而提高弹性板对于压力控制的准确性。

16.优选的,所述连接板外部设置有拨动杆,所述拨动杆与弹性板固定连接,所述拨动杆远离弹性板的一端固定有敲击球;工作时,弹性板在形变的过程中会同时拉动拨动杆进行运动,拨动杆运动从而带动敲击球运动,敲击球运动之后会根据弹性板的运动行程对注浆喷头的外壳进行敲击,从而引起注浆喷头的震动,注浆喷头在震动之后会对外部进行振捣,从而提高注浆效果。

17.优选的,所述敲击球外部滑动连接有多组弹动球,所述弹动球远离敲击球的一端固定有震动杆,所述震动杆远离弹动球的一端固定有振捣杆;工作时,在拨动杆运动的过程中其会同时对弹动球进行敲击,弹动球在被敲击之后会带动震动杆形变随后往复的弹动,进而带动振捣杆震动,这个震动力会传导至注浆喷头上,从而提高注浆喷头的震动幅度,进而提高注浆喷头对外部的振捣效果。

18.优选的,所述配重球内部固定有多组连接绳,所述连接绳远离配重球的一端固定有搅动球,所述配重球内部开设有多组喷料孔;工作时,水流冲击配重球时,配重球会随之进行运动,此时配重球内部的搅动球在惯性力的作用下在配重球内部往复的搅动,从而击打配重球内部的清洁粉末,使得粉末得以经过喷料孔排出,从而提高清洁效果,便于后续注浆的进行。

19.本发明的有益效果如下:

20.1.本发明所述的单护盾双模盾构在tbm模式下穿越破碎带掘进施工工法,通过详勘揭示、补堪及超前地质预报(tbm采用)确定破碎带位置,对破碎带土体进行注浆加固,而后通过土仓隔板预留球阀对掌子面进行注浆加固,提高破碎带围岩的稳定性和减小围岩的透水性,减少多次模式转换投资成本的同时又保证了施工安全性,减小掘进风险及地表建(构)筑物安全。

21.2.本发明所述的单护盾双模盾构在tbm模式下穿越破碎带掘进施工工法,通过滑动触点会根据注浆喷头内部的浆料压强在保压触点、减压触点、增压触点之间滑动,如此便可实时的检测出注浆喷头内部的浆料压力,从而对注浆的压力进行判断,保障了注浆作业的稳定性。

附图说明

22.下面结合附图对本发明作进一步说明。

23.图1是本发明的方法流程图;

24.图2是本发明中注浆管结构剖视图;

25.图3是本发明中注浆喷头结构剖视图;

26.图4是本发明图3中a处局部放大图;

27.图5是本发明图3中b处局部放大图;

28.图6是本发明中配重球结构结构剖视图。

29.图中:1、注浆管;2、注浆喷头;3、过度环;4、弹性板;5、安装架;6、检测膜;7、传动

杆;8、滑动触点;9、保压触点;10、减压触点;11、增压触点;12、传动板;13、复位弹簧;14、导动杆;15、弹性气囊;16、高音哨;17、驱动组件;18、伸缩杆;19、连接板;20、弹性片;21、搅动杆;22、配重球;23、磁性壳体;24、随动磁铁;25、拨动杆;26、敲击球;27、弹动球;28、震动杆;29、振捣杆;30、连接绳;31、搅动球;32、喷料孔。

具体实施方式

30.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

31.实施例一

32.如图1所示,本发明实施例所述的单护盾双模盾构在tbm模式下穿越破碎带掘进施工工法,包括以下步骤:

33.s1、搭设超前注浆平台,随后固定钻机,进行钻孔作业,钻孔作业技术后进行注水洗管,洗管后再注入磷酸/水玻璃的混合液,随后通过注浆管1进行注浆作业;

34.s2、钻孔深度至刀盘12米,在此过程中分成六分段进行注浆作业;

35.s3、注浆作业过程中压力控制在0.6mpa,完成注浆后即结束该超前孔注浆加固,重复步骤完成其余3个超前孔注浆加固;

36.s4、进行注浆效果检查,若合格则完成该段注浆加固,若不合格或正面需要加固则返回注浆作业步骤;工作时,本工法通过详勘揭示、补堪及超前地质预报(tbm采用)确定破碎带位置,采用洞内超前注浆设备在盾构超前注浆孔对土仓上方及刀盘前上方破碎带土体进行注浆加固,而后通过土仓隔板预留球阀对掌子面进行注浆加固;通过加固提高破碎带围岩的稳定性和减小围岩的透水性,减少多次模式转换投资成本的同时又保证了施工安全性,减小掘进风险及地表建(构)筑物安全,丰富了国内现有单护盾epb+tbm双模盾构机在tbm模式下穿破碎带施工工法;通过定点超前注浆减少2次甚至多次模式转换,间接减少大量钢铁制品(溜渣斗/板)、焊接耗材、各种油脂类耗材的投入使用,间接减少电能、盾尾油脂、主轴承密封脂、齿轮油、工业液压油等油品的损耗,节能减耗、环保效益显著;同时,本施工工法能使单护盾双模盾构在不进行epb、tbm模式互换的基础上,利用tbm模式安全顺利掘进破碎带地层,减少大量工时损耗的同时避免2次或2次以上的模式转换费用的投入。

37.如图2至图4所示,所述注浆管1远离注浆泵的一端安装有注浆喷头2,所述注浆喷头2内部固定有安装架5,所述安装架5内部固定有弹性板4,所述安装架5内部固定有检测膜6,所述检测膜6远离注浆喷头2中心的一侧固定有传动杆7,所述传动杆7远离检测膜6的一端固定有滑动触点8,所述滑动触点8外部滑动连接有保压触点9,所述保压触点9靠近注浆喷头2中心的一端固定有增压触点11,所述保压触点9远离增压触点11的一端固定有减压触点10,所述滑动触点8远离传动杆7的一端固定有传动板12,所述传动板12与注浆喷头2之间固定有复位弹簧13;工作时,浆料内部的压力会同时作用在检测膜6上,从而引起检测膜6的形变,检测膜6在形变之后会带动传动杆7进行运动,传动杆7运动从而带动滑动触点8运动,滑动触点8运动进而带动传动板12拉伸复位弹簧13使其形变,而在滑动触点8运动的过程中,其会根据注浆喷头2内部的浆料压强在保压触点9、减压触点10、增压触点11之间滑动,如此便可实时的检测出注浆喷头2内部的浆料压力,从而对注浆的压力进行判断,保障了注浆作业的稳定性。

38.如图2所示,所述注浆管1与注浆喷头2之间固定有过度环3,所述过度环3靠近注浆喷头2一端的内径小于其靠近注浆管1一端的内径;工作时,过度环3的设计可以有效的对浆料的运输进行缓冲,防止浆料直接与注浆喷头2进行撞击造成注浆喷头2出现损坏的情况,同时其内部管径的变化也可帮助浆料进行升压。

39.如图4所示,所述传动板12两侧均固定有导动杆14,所述导动杆14远离传动板12的一端固定有弹性气囊15,所述弹性气囊15远离导动杆14的一端贯通连接有高音哨16;工作时,一旦浆料出现压力异常时,则在传动板12运动的过程中,其会同时带动导动杆14进行运动,导动杆14运动从而拉动弹性气囊15使其膨胀或是收缩,而在弹性气囊15形变的过程中会产生气流,气流在流经高音哨16的过程中会引起其产生震动,进而发出尖锐的哨音,以此提醒外部的员工注浆压力出现异常,及时查看。

40.如图5所示,所述弹性板4远离注浆喷头2中心的一侧固定有多组连接板19,所述连接板19远离弹性板4的一侧固定有伸缩杆18,所述伸缩杆18远离连接板19的一端安装有驱动组件17;工作时,一旦注浆喷头2内部的浆料压力过大或者过小时,此时驱动组件17便会接接收到信号从而开始运行带动伸缩杆18进行运动,伸缩杆18运动从而带动连接板19运动,连接板19运动从而拉动弹性板4使其形变,通过改变弹性板4的形状进而改变注浆喷头2的内径,从而自动控制浆料喷出的压力,这样即便注浆泵出现异常或是员工忘记调节,设备也可自动调节浆料的注入压力从而提高注浆质量。

41.如图5所示,所述弹性板4靠近注浆喷头2中心的一侧固定有多组弹性片20,且所述弹性片20的位置与连接板19的位置相对应,所述弹性片20远离弹性板4的一端固定有多组搅动杆21,所述搅动杆21远离弹性片20的一端固定有配重球22;工作时,在弹性板4形变的过程中,其会同时带动弹性片20进行运动,弹性片20运动从而带动搅动杆21与配重球22进行运动,搅动杆21与配重球22在运动的过程中会对注浆喷头2内部的浆料进行搅动,从而使得浆料更加的匀化,提高浆料的注入效果,并且在浆料自注浆喷头2注入的过程中,其也会对搅动杆21与配重球22产生撞击,也可达到匀化浆料的效果。

42.如图5所示,所述驱动组件17外部固定有磁性壳体23,所述弹性片20内部固定有随动磁铁24;工作时,随动磁铁24与磁性壳体23的设置,可以使得弹性片20在运动之后较快的稳定下来,降低其惯性力对于弹性板4的影响,从而提高弹性板4对于压力控制的准确性。

43.如图5所示,所述连接板19外部设置有拨动杆25,所述拨动杆25与弹性板4固定连接,所述拨动杆25远离弹性板4的一端固定有敲击球26;工作时,弹性板4在形变的过程中会同时拉动拨动杆25进行运动,拨动杆25运动从而带动敲击球26运动,敲击球26运动之后会根据弹性板4的运动行程对注浆喷头2的外壳进行敲击,从而引起注浆喷头2的震动,注浆喷头2在震动之后会对外部进行振捣,从而提高注浆效果。

44.如图5所示,所述敲击球26外部滑动连接有多组弹动球27,所述弹动球27远离敲击球26的一端固定有震动杆28,所述震动杆28远离弹动球27的一端固定有振捣杆29;工作时,在拨动杆25运动的过程中其会同时对弹动球27进行敲击,弹动球27在被敲击之后会带动震动杆28形变随后往复的弹动,进而带动振捣杆29震动,这个震动力会传导至注浆喷头2上,从而提高注浆喷头2的震动幅度,进而提高注浆喷头2对外部的振捣效果。

45.实施例二

46.如图6所示,对比实施例一,其中本发明的另一种实施方式为:所述配重球22内部

固定有多组连接绳30,所述连接绳30远离配重球22的一端固定有搅动球31,所述配重球22内部开设有多组喷料孔32;工作时,水流冲击配重球22时,配重球22会随之进行运动,此时配重球22内部的搅动球31在惯性力的作用下在配重球22内部往复的搅动,从而击打配重球22内部的清洁粉末,使得粉末得以经过喷料孔32排出,从而提高清洁效果,便于后续注浆的进行。

47.工作原理:本工法通过详勘揭示、补堪及超前地质预报(tbm采用)确定破碎带位置,采用洞内超前注浆设备在盾构超前注浆孔对土仓上方及刀盘前上方破碎带土体进行注浆加固,而后通过土仓隔板预留球阀对掌子面进行注浆加固;通过加固提高破碎带围岩的稳定性和减小围岩的透水性,减少多次模式转换投资成本的同时又保证了施工安全性,减小掘进风险及地表建(构)筑物安全,丰富了国内现有单护盾epb+tbm双模盾构机在tbm模式下穿破碎带施工工法;通过定点超前注浆减少2次甚至多次模式转换,间接减少大量钢铁制品(溜渣斗/板)、焊接耗材、各种油脂类耗材的投入使用,间接减少电能、盾尾油脂、主轴承密封脂、齿轮油、工业液压油等油品的损耗,节能减耗、环保效益显著;同时,本施工工法能使单护盾双模盾构在不进行epb、tbm模式互换的基础上,利用tbm模式安全顺利掘进破碎带地层,减少大量工时损耗的同时避免2次或2次以上的模式转换费用的投入;

48.在进行注浆作业时,浆料会通过注浆管1流入到注浆喷头2内,随后通过注浆喷头2注入到外部,在浆料经过注浆喷头2喷出的过程中,浆料内部的压力会同时作用在检测膜6上,从而引起检测膜6的形变,检测膜6在形变之后会带动传动杆7进行运动,传动杆7运动从而带动滑动触点8运动,滑动触点8运动进而带动传动板12拉伸复位弹簧13使其形变,而在滑动触点8运动的过程中,其会根据注浆喷头2内部的浆料压强在保压触点9、减压触点10、增压触点11之间滑动,如此便可实时的检测出注浆喷头2内部的浆料压力,从而对注浆的压力进行判断,保障了注浆作业的稳定性;

49.过度环3的设计可以有效的对浆料的运输进行缓冲,防止浆料直接与注浆喷头2进行撞击造成注浆喷头2出现损坏的情况,同时其内部管径的变化也可帮助浆料进行升压;而一旦浆料出现压力异常时,则在传动板12运动的过程中,其会同时带动导动杆14进行运动,导动杆14运动从而拉动弹性气囊15使其膨胀或是收缩,而在弹性气囊15形变的过程中会产生气流,气流在流经高音哨16的过程中会引起其产生震动,进而发出尖锐的哨音,以此提醒外部的员工注浆压力出现异常,及时查看;

50.而一旦注浆喷头2内部的浆料压力过大或者过小时,此时驱动组件17便会接接收到信号从而开始运行带动伸缩杆18进行运动,伸缩杆18运动从而带动连接板19运动,连接板19运动从而拉动弹性板4使其形变,通过改变弹性板4的形状进而改变注浆喷头2的内径,从而自动控制浆料喷出的压力,这样即便注浆泵出现异常或是员工忘记调节,设备也可自动调节浆料的注入压力从而提高注浆质量;

51.而在弹性板4形变的过程中,其会同时带动弹性片20进行运动,弹性片20运动从而带动搅动杆21与配重球22进行运动,搅动杆21与配重球22在运动的过程中会对注浆喷头2内部的浆料进行搅动,从而使得浆料更加的匀化,提高浆料的注入效果,并且在浆料自注浆喷头2注入的过程中,其也会对搅动杆21与配重球22产生撞击,也可达到匀化浆料的效果;而随动磁铁24与磁性壳体23的设置,可以使得弹性片20在运动之后较快的稳定下来,降低其惯性力对于弹性板4的影响,从而提高弹性板4对于压力控制的准确性;

52.而弹性板4在形变的过程中会同时拉动拨动杆25进行运动,拨动杆25运动从而带动敲击球26运动,敲击球26运动之后会根据弹性板4的运动行程对注浆喷头2的外壳进行敲击,从而引起注浆喷头2的震动,注浆喷头2在震动之后会对外部进行振捣,从而提高注浆效果;在拨动杆25运动的过程中其会同时对弹动球27进行敲击,弹动球27在被敲击之后会带动震动杆28形变随后往复的弹动,进而带动振捣杆29震动,这个震动力会传导至注浆喷头2上,从而提高注浆喷头2的震动幅度,进而提高注浆喷头2对外部的振捣效果;

53.在开始注浆之前需要注入水对注浆管1进行清理,在此过程中,水流冲击配重球22时,配重球22会随之进行运动,此时配重球22内部的搅动球31在惯性力的作用下在配重球22内部往复的搅动,从而击打配重球22内部的清洁粉末,使得粉末得以经过喷料孔32排出,从而提高清洁效果,便于后续注浆的进行。

54.上述前、后、左、右、上、下均以说明书附图中的图1为基准,按照人物观察视角为标准,装置面对观察者的一面定义为前,观察者左侧定义为左,依次类推。

55.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

56.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1