一种基于渣片图像的硬岩掘进机智能掘进方法及系统与流程

1.本发明涉及掘进机智能化的技术领域,尤其涉及一种基于渣片图像的硬岩掘进机智能掘进方法及系统。

背景技术:

2.硬岩掘进机在目前的掘进过程中,主司机依靠出渣情况进行前方岩体信息的判断,并以此作为掘进参数调整的重要依据,明显会受到操作经验的影响,不利于前方地质变化时掘进参数的及时调整。目前硬岩掘进装备智能掘进控制研究有的着重于掘进参数模型预测,尽管掘进参数能够反应前方岩体地质条件,但存在多解性的问题。有的着重于建立岩体数据库,如围岩强度、完整性与磨蚀性能指标,并结合掘进设备数据挖掘相互作用模型,进而获得掘进参数的预测,一方面存在模型迁移难的问题,另一方面获取岩体数据并不容易。渣片作为岩体和硬岩掘进机的共同产物,能够清晰准确地反映出当前地质条件,不具有多解性。

3.近年来出现了较多的掘进机智能掘进方法,如申请号201710937469.1的一种硬岩tbm掘进控制参数智能决策方法及系统,通过建立围岩状态数据库和掘进参数数据库,并通过数据挖掘的方式获取岩机互馈模型和智能控制决策模型,并以此作为掘进参数的预测。上述过程中需要收集岩体强度、完整性等信息建立数据库,只能作为历史数据去预测新的地质条件,实时性存在较大不足。如申请号202110400488.7的适用于多种岩体条件的tbm操作参数优化方法及系统,建模过程中输入变量为岩体抗压强度、完整性、磨蚀性,这些数值需要现场取样、室内试验等过程,无法实时获取隧道地质条件。如申请号202010467192.2的一种tbm关键参数智能控制系统及方法,主要解决数据传输效率低、模型更新不及时、无法实现数据的闭环管理等问题,基于边缘计算技术建立了tbm智能掘进系统的整体架构,可满足用户各种网络条件下的各种应用需求,但是只为tbm智能掘进夯实了基础,并不能实现智能掘进。如申请号202110939424.4的一种基于岩渣物理特征的tbm掘进优化方法,从岩渣的几何信息与物理信息出发,结合掘进参数,利用智能算法输出tbm掘进速率,尽管与本发明均是从渣片角度出发,但技术路线存在明显差异,如缺少围岩类别的判断,缺少tbm控制等内容。

技术实现要素:

4.针对现有掘进机智能掘进方法实时性差,缺少围岩类别判断和tbm控制的技术问题,本发明提出一种基于渣片图像的硬岩掘进机智能掘进方法及系统,可解决硬岩隧道的围岩级别快速确定、掘进机掘进参数优化及控制的问题,实现硬岩掘进机掘进参数智能推荐与掘进自动执行。

5.为了达到上述目的,本发明的技术方案是这样实现的:一种基于渣片图像的硬岩掘进机智能掘进方法,对获取的渣片图像进行数字图像处理获取渣片特征信息,根据获取的渣片特征信息以及渣片特征与围岩等级的对应关系确定围岩类别;根据围岩类别和掘进

参数的范围的关系确定掘进参数的范围,将掘进参数的范围带入掘进参数预测模型获取掘进参数的目标值;人工介入是否更新掘进参数的目标值;结合安全控制单元,并根据掘进参数的目标值对掘进机进行基于专家系统的pid控制。

6.进一步地,所述渣片特征信息包括渣片图像中渣土的整个范围面积a、片状渣片和块状渣片的数量及面积。

7.进一步地,所述片状渣片的特征包括大于长度l的渣片数量n1;小于中轴与长轴比值0.8的渣片数量n2及其每个渣片的面积a2;所述块状渣片的特征中轴与长轴比值接近于0.8-1附近的渣片数量n3及其每个渣片的面积a3;其中,长度l为硬岩掘进机的最小刀间距;中长轴为渣片的最小外接矩形长边;短轴为渣片的最小外接矩形短边。

8.进一步地,所述渣片特征与围岩等级的对应关系的映射表为

[0009][0010]

其中,片状含量占比a=∑a2/a,块状含量占比b=∑a3/a,粉末状含量占比c=1-a-b;且∑a2渣土中片状含量总面积,∑a3为块状含量总面积。

[0011]

进一步地,利用计算的片状含量占比与块状含量占比确定围岩类别,当片状含量占比与块状含量占比与围岩类别无法对应时,以片状含量对应围岩类别为主。

[0012]

进一步地,所述围岩类别和掘进参数的范围的关系是根据多个项目的tbm掘进数据建立的围岩类别、围岩强度、围岩种类、tbm直径与tbm掘进参数的对应数据库。

[0013]

进一步地,所述掘进参数预测模型为自回归滑动平均模型,自回归滑动平均模型基于前五个循环的稳定段均值,预测当前环掘进机的掘进参数的目标值;所述掘进参数包括刀盘转速n、推进速度v及撑靴压力值t。

[0014]

进一步地,当自回归滑动平均模型预测的预测目标值围岩类别对应的掘进参数的范围内时,则按照预测目标值为准,当预测目标值小于掘进参数的范围时,则以掘进参数的范围最小值为目标值,当预测目标值大于掘进参数的范围时,则以掘进参数的范围最大值为目标值。

[0015]

进一步地,所述人工介入的方法为:选择不输入,则按照预测目标值掘进,选择输入,则通过读取人工经验的设定值与预测目标值进行比较:如果人工经验的设定值与预测目标值相比误差超过20%即|设定值-预测目标值|/设定值≥20%,则以人工设定值为准;如果人工经验的设定值与预测目标值相比误差超过10%但不超过20%即10%《|设定值-预测目标值|/设定值《20%,则以(人工设定值+预测目标值)/2为准;如果人工经验的设定值与预测目标值相比误差不超过10%,即|设定值-预测目标值|/设定值≤10%,则以预测目标值为准。

[0016]

进一步地,所述pid控制是控制刀盘变频器和电磁阀,使硬岩掘进机按照掘进参数的目标值进行掘进;所述安全控制是使硬岩掘进机工作在参考的安全控制参数内,在智能掘进时保证安全控制参数的推力、扭矩以及皮带正转压力不超过其安全限定值;安全控制

参数的安全限定值取其额定能力的80%。

[0017]

所述基于专家系统的pid控制的方法为:

[0018]

pid控制器输出为:

[0019][0020]

其中,u(k)为输出值,e(k)为第k个采样时刻的误差;t是采样周期;k

p

、ti、td分别为pid控制器的即比例系数、积分时间、微分时间;

[0021]

采用专家规则进行pid控制,包含以下产生式规则:

[0022]

1)若误差|e(k)|与设定值的比值》40%,则进行pd控制,其中比例系数k

p

取较大的值k1,而积分时间ti取无穷大;

[0023]

2)若误差|e(k)|与设定值的比值介于(10%-40%)之间,且偏差值有增大趋势,则进行pid控制,比例系数k

p

取较大的值k2;

[0024]

3)若误差|e(k)|与设定值的比值介于(10%-40%)之间,且偏差值有减小趋势,则进行pid控制,k

p

取较小的值k3;

[0025]

4)若误差|e(k)|与设定值的比值小于10%,且偏差值有增大趋势,则进行pid控制,比例系数k

p

取较大的值k4;

[0026]

5)若误差|e(k)|与设定值的比值介于(10%-40%)之间,且偏差值有减小趋势,则进行pi控制,其中微分时间td为零,比例系数k

p

取较小的值k5;

[0027]

其中k1、k2、k3、k4、k5的值根据不同tbm的直径通过经验获取。

[0028]

一种基于渣片图像的硬岩掘进机智能掘进方法的智能掘进系统,包括渣片拍摄单元、智能掘进控制决策单元、掘进参数推荐输出实时显示单元、掘进控制单元和安全控制单元,所述渣片拍摄单元与上位机相连接,上位机与数据库相连接,智能掘进控制决策单元与上位机相连接,上位机与掘进参数推荐输出实时显示单元、掘进控制单元、安全控制单元相连接;上位机中存储有渣片的片状与块状的含量占比与围岩等级的映射表,数据库根据存储的tbm掘进参数建立围岩类别与掘进参数的范围的结构表。

[0029]

所述渣片拍摄单元通过安装在皮带正上方的工业相机获取渣片图像,上位机通过图像处理技术获取渣片中片状与块状的含量占比,上位机通过映射表获取当前掘进围岩等级;

[0030]

所述智能掘进控制决策单元通过数据库的结构表获取硬岩掘进机掘进参数的范围,上位机通过掘进参数预测模型获取掘进参数的初步目标值,对比掘进参数的范围获取刀盘转速、掘进速度与撑靴压力值的最终目标值;

[0031]

掘进参数推荐输出实时显示单元将智能掘进控制决策单元的输出参数在主司机操作界面显示,并提示操作手是否需要人工干预;

[0032]

基于智能掘进控制决策单元的输出参数,掘进控制单元通过pid控制调控刀盘变频器、推进油缸与撑靴油缸的电磁阀,使刀盘转速和油缸逼近推荐的最终目标值;

[0033]

安全控制单元实时保证掘进参数控制在安全限定值内。

[0034]

所述掘进控制单元基于专家系统的pid控制对掘进参数的变化进行pid实时调整;所述掘进参数包括推力安全值、扭矩安全值或皮带正转压力安全值。

[0035]

本发明的有益效果:利用图像分割技术对获取的的渣片图像进行处理获取渣片的

片状与块状的统计,以此确定相应的围岩等级;利用以往隧道开挖掘进数据分析结果,快速给出不同围岩类别下的掘进参数适宜范围,同时结合掘进参数预测模型获取掘进参数目标值,如掘进速度、刀盘转速以及撑靴压力值等关键信息,同时提供人工干预手段,基于掘进机额定参数作为限制通过基于专家系统化的pid控制实现掘进机的智能掘进,实现安全高效掘进。本发明能够依据实时的围岩变化快速准确地调整掘进参数,相比仅依靠数据建模推荐掘进参数更具可靠性、高效率性,确定掘进参数目标值后,依据掘进机额定性能与pid控制,实现硬岩掘进机智能决策与自动执行,具有可实施性强的优点。

附图说明

[0036]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0037]

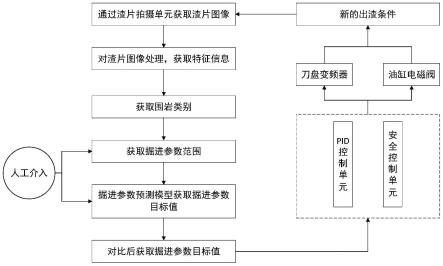

图1为本发明方法的流程示意图。

[0038]

图2为本发明系统的原理框图。

[0039]

图3为本发明pid控制的原理图。

[0040]

图4为本发明智能掘进参考的安全控制参数范围。

具体实施方式

[0041]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0042]

实施例1

[0043]

如图1所示,一种基于渣片图像的硬岩掘进机智能掘进方法,其步骤如下:

[0044]

(1)通过渣片拍摄单元实时获取渣片图像;渣片拍摄单元包括图像传感器,图像传感器设置在输送渣片的皮带的正上方,可以清楚的采集硬岩掘进机实时采集渣片的图像,图像传感器采集的渣片图像传送至上位机。

[0045]

(2)上位机对渣片图像进行数字图像处理,获取渣片图像中渣片特征信息,主要获取渣片图像中渣土的整个范围面积a、渣片中片状渣片和块状渣片的数量及其面积;

[0046]

渣片特征信息有大于某长度l的渣片数量n1;小于中轴与长轴比值0.8的渣片数量n2及其每个渣片的面积a2,用以表征渣片的片状特征信息。中轴与长轴比值接近于0.8-1附近的渣片数量n3及其每个渣片的面积a3,用以表征渣片的块状特征信息。其中,长度l与硬岩掘进机刀间距有关,为最小刀间距;且中长轴为渣片的长度,最小外接矩形长边,反映渣片的长度;短轴为渣片宽度,最小外接矩形短边,用于反映渣片宽度;长短轴比,反映岩渣形状。

[0047]

(3)通过渣片特征信息中的渣片的片状与块状的含量确定围岩等级。

[0048]

通过步骤(2)中的图像处理,可获取到渣土中片状含量总面积∑a2,块状含量总面积∑a3,通过公式a=∑a2/a可获取到片状含量占比,通过公式b=∑a3/a可获取到块状含

量占比,参考表1。粉末状含量占比c=1-a-b。可通过片状、块状的渣片含量获取到对应的围岩类别。其中需要注意的是,当片状与块状含量与围岩类别无法对应时,以片状含量对应围岩类别为主。

[0049]

表1渣片含量与围岩类别对比表

[0050][0051]

(4)通过几十个项目的tbm掘进数据收集,可建立围岩类别、围岩强度、围岩种类、tbm直径与tbm掘进参数的对应数据库。因此,在获取围岩类别与刀盘直径后,可获取当前掘进机刀盘转速与推进速度等掘进参数的掘进范围,以8m级硬岩掘进机为例,如表2所示,得到各个围岩类比对应的刀盘转速、掘进速度和撑靴压力。

[0052]

表2掘进参数与围岩等级的对应关系

[0053][0054]

(5)基于前五个循环的稳定段均值,使用arma模型(自回归滑动平均模型)预测当前环掘进机刀盘转速与推进速度等掘进参数的目标值,具体特征信息包含刀盘转速n、推进速度v及撑靴压力值t。

[0055]

当预测目标值在步骤(4)范围内时,则按照预测目标值为准,当预测目标值小于步骤(4)范围时,则以步骤(4)范围最小值为目标值,当预测目标值大于步骤(4)范围时,则以步骤(4)范围最大值为目标值。

[0056]

(6)获取到上述目标值之后,此时人工介入,由人工选择是否输入掘进参数的目标值。

[0057]

选择不输入,则按照目标值掘进,选择输入,则通过读取人工经验的设定值与arma模型预测值进行比较。如果人工经验的设定值与预测目标值相比误差超过20%,即|设定值-预测目标值|/设定值≥20%,则以人工设定值为准;如果人工经验的设定值与预测目标值相比误差超过10%但不超过20%,即10%《|设定值-预测目标值|/设定值《20%,则以(人工设定值+预测目标值)/2为准;如果人工经验的设定值与预测目标值相比误差不超过10%,即|设定值-预测目标值|/设定值≤10%,则以预测目标值为准。

[0058]

(7)确定掘进参数目标值后,根据设备的掘进控制单元与设备安全控制单元共同完成硬岩掘进机的掘进控制,掘进控制单元由pid控制执行,控制刀盘电机变频器与电磁阀,使硬岩掘进机能够按照掘进参数的目标值运行。

[0059]

如图4所示为tbm在智能掘进时参考的安全控制参数,即推力、扭矩和皮带正转压

力。安全控制参数主要由安全控制单元控制,这依赖于设备的额定能力设计,正常掘进时,其安全限定值通常取其额定能力的80%左右,即在智能掘进时保证推力、扭矩以及皮带正转压力不超过其安全限定值。

[0060]

(8)待掘进参数稳定后,依据新的掘进出渣情况,确定围岩等级是否发生变化,变化时重复上述步骤。

[0061]

本发明从渣片出渣判定围岩等级角度出发,提供掘进参数的范围,不需要取样;掘进参数的范围是基于几十条已掘进隧道数据库建立,并且数据库可以逐渐丰富,包含不同开挖直径、不同岩石类别等信息,信息全面且准确,在此基础上结合数据模型预测,共同确定掘进参数目标值;在掘进参数目标值确定后,再考虑掘进机额定性能基础上,通过pid控制按照目标值实现硬岩掘进机的智能掘进。

[0062]

实施例2

[0063]

一种基于渣片图像的硬岩掘进机智能掘进系统,其组成部分如图2所示,包括渣片拍摄单元、智能掘进控制决策单元、掘进参数推荐输出实时显示单元,掘进控制单元和安全控制单元等。渣片拍摄单元与上位机相连接,上位机中存储有渣片的片状与块状的含量占比与围岩等级的映射表。上位机与数据库相连接,数据库根据存储的tbm掘进参数建立围岩类别与掘进参数的范围的结构表。智能掘进控制决策单元与上位机相连接,上位机与掘进参数推荐输出实时显示单元、掘进控制单元、安全控制单元相连接。

[0064]

当掘进时,渣片拍摄单元通过安装在皮带正上方的工业相机进行拍摄获取渣片图像,并上位机通过图像处理技术获取渣片中片状与块状的含量占比,上位机通过映射表自动映射获取当前掘进围岩等级。

[0065]

进一步地,渣片拍摄单元获取的渣片图像的信息除了图像拍摄单元与分析功能,还增加称重单元、快速监测试验单元,获取渣片的硬度等信息,通过渣片的硬度表征围岩类别的等级。

[0066]

获取当前围岩等级后,智能掘进控制决策单元通过数据库的结构表自动映射获取硬岩掘进机掘进参数范围,并通过掘进参数预测模型获取掘进参数初步目标值,通过对比掘进参数范围获取刀盘转速、掘进速度与撑靴压力值的最终目标值。

[0067]

掘进参数推荐输出实时显示单元,智能掘进控制决策单元的输出参数通过i/o接口与硬岩掘进机上位机进行通讯,将输出参数在主司机操作界面显示,并提示操作手是否需要人工干预。

[0068]

基于智能掘进控制决策单元的输出参数,掘进控制单元通过pid控制调控电机变频器、推进油缸与撑靴油缸的电磁阀,使刀盘转速和油缸逼近推荐的参数目标值,期间根据掘进参数的变化通过pid实时调整,由于tbm推进系统与刀盘系统的管路长、惯性大等特点,系统调整的滞后性较大,采用传统的pid控制难以获得理想的控制效果,因此基于此,采用基于专家系统的pid控制,调整原理如图3所示。

[0069]

pid控制器输出为:

[0070][0071]

上述,u(k)为输出值,e(k)为第k个采样时刻的误差,即设定值与当前值的误差;t是采样周期;k

p

、ti、td分别为pid控制器的3个常数参数,即比例系数、积分时间、微分时间。

[0072]

pid控制采用专家规则控制,主要包含以下产生式规则:

[0073]

1)若误差|e(k)|与设定值的比值》40%,则进行pd控制,其中比例系数k

p

取较大的值k1,而积分时间ti取无穷大;

[0074]

2)若误差|e(k)|与设定值的比值介于(10%-40%)之间,且偏差值有增大趋势,则进行pid控制,比例系数k

p

取较大的值k2;

[0075]

3)若误差|e(k)|与设定值的比值介于(10%-40%)之间,且偏差值有减小趋势,则进行pid控制,k

p

取较小的值k3;

[0076]

4)若误差|e(k)|与设定值的比值小于10%,且偏差值有增大趋势,则进行pid控制,比例系数k

p

取较大的值k4;

[0077]

5)若误差|e(k)|与设定值的比值介于(10%-40%)之间,且偏差值有减小趋势,则进行pi控制,其中微分时间td为零,比例系数k

p

取较小的值k5;

[0078]

上述k1、k2、k3、k4、k5的值可根据不同tbm的直径等情况通过经验获取。

[0079]

如图4所示,在上述掘进控制单元控制掘进时,安全控制单元时刻保证掘进参数控制在安全范围内,此处所述掘进参数包括但不限于推力安全值、扭矩安全值、皮带正转压力安全值等。

[0080]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1