一种耐久性优良的双保险式有压隧洞内衬预应力结构的制作方法

1.本发明属于水利水电工程预应力技术领域,具体涉及一种耐久性优良的双保险式有压隧洞内衬预应力结构。

背景技术:

2.在水利水电工程中大坝的排沙洞、抽水蓄能电站的引水隧洞及调压井以及高压输水隧洞,由于孔径大、内压大,其内衬往往需要施加预应力,目前这些工程往往采用有粘结预应力结构及无粘结预应力结构两种,有粘结预应力结构采用单圈布置预应力筋,无粘结预应力结构采用双圈布置预应力筋,不管有粘结预应力结构还是无粘结预应力结构均采用环锚张拉,环锚张拉必须在圆形的内衬壁上留出长度1200mm以上、宽度大于220mm、深度大于250mm的张拉锚具槽,待预应力结构张拉完毕后再采用微膨胀混凝土封闭张拉槽。由于环锚张拉锚具槽位于圆形内衬壁上,而且槽口大,封锚时混凝土在自重作用下必然往下流,槽壁上部新旧混凝土结合面处必然有缝隙,压力水必然会沿着缝隙接触到钢绞线,再由于钢绞线是由几根高强钢丝组成的,钢丝之间也有缝隙,压力水必然会沿着钢丝缝隙进入到环锚夹片处,处于高应力状态下的夹片接触到水后能否保证长时间甚至100年不破坏,这是很难想象的,不管是采用有粘结预应力结构还是无粘结预应力结构,都存在该致命缺陷。在小浪底排沙洞使用八年后的排空检查中,就发现部分环锚张拉槽口封锚处有大量无粘结预应力筋油脂溢出,而对于无粘结预应力结构来讲,一旦环锚夹片生锈失效,整个预应力立即失效,无粘结预应力就像在水桶装水前先在水桶外侧缠绕多圈绳索并绑紧,桶装满水时不会爆,一旦解开绳索,水桶就会爆裂,而对有粘结预应力来讲,就像在水桶装水前先在水桶外侧装了几道预紧的铁箍,一旦将铁箍在某一位置切断,装水不多时水桶不会爆裂,但装满水时必定爆裂,这也是锚具夹片失效时有粘结预应力结构比无粘结预应力结构稍好些的原因。有粘结预应力结构环锚夹片生锈失效,不会导致内衬马上爆裂,但水压大则必定会在张拉端环锚锚具处爆裂。

3.现有的压力隧道内衬有粘结预应力结构如图1所示,现有的压力隧道内衬有粘结预应力结构预应力采用单圈布置,由钢筋混凝土内衬1、有粘结钢绞线2、环锚5、环锚张拉槽口4及张拉端直线段钢绞线6组成。现有的压力隧道内衬无粘结预应力结构如图2所示,该无粘结预应力结构无粘结预应力采用双圈布置,由钢筋混凝土内衬1、无粘结钢绞线3、环锚5、环锚张拉槽口4、外圈无粘结钢绞线7及张拉端直线段钢绞线6组成。这种构造存在以下缺点:(1)环锚张拉槽口长而且向上倾斜,封锚混凝土由于重力作用必然往下流,使环锚位置新旧混凝土存在天然的缝隙,环锚夹片容易进水生锈,导致压应力失效;(2)张拉槽口处的预应力筋为直线型,没有形成完全封闭的圆形,从而影响预应力的施加效果,导致该处的环向压应力分布不均匀,影响压应力内衬的整体受力;(3)环锚张拉槽处的预应力筋由圆形转变为直线型在张拉时会产生一个径向分力,导致预应力张拉时槽口混凝土容易开裂;(4)环锚张拉必须采用整束整体张拉,环锚安装复杂、张拉千斤顶笨重、张拉十分麻烦;(5)采用有粘结预应力结构需先预埋波纹管浇完内衬混凝土后才穿钢绞线,容易发生漏浆堵管或预埋

管道变形穿不了钢绞线的质量事故,张拉完毕灌浆不易饱满,灌浆质量难以保证且无法检测(6)采用无粘结预应力结构必然要采用上下双层双圈布置,由于两层之间净间距只有50~80mm,而且单层集束宽度至少120mm,在混凝土浇筑过程中两层预应力筋之间容易产生蜂窝,影响内衬混凝土质量,假如蜂窝过大,在张拉时容易压碎,导致内衬漏水,此外由于内外两层预应力筋之间长度不一样,环锚整束张拉过程中受力不一样,导致今后受力时内圈预应力筋先于外圈预应力筋破坏,此外双圈布置预应力筋摩擦损失大,预应力筋利用效率低,浪费预应力钢筋。

技术实现要素:

4.本发明的目的在于针对现有的有压隧洞预应力内衬结构的缺点,提供一种施工简便、耐久性优良的双保险式有压隧洞内衬预应力结构。

5.为实现上述目的,本发明提供了一种双保险式有压隧洞内衬预应力结构,包括预应力内衬钢筋混凝土、缓粘结预应力钢绞线、局部承压螺旋筋、张拉端锚垫板、张拉端锚具和张拉端穴模,所述缓粘结预应力钢绞线的张拉端相交并形成完整圆环后,继续在相交点的两侧以平缓过渡段延伸到所述张拉端锚垫板,并依次连接所述张拉端穴模和所述张拉端锚具,所述局部承压螺旋筋位于所述相交点和所述张拉端锚垫板之间紧靠所述张拉端锚垫板布置。

6.根据本发明的双保险式有压隧洞内衬预应力结构,优选地,所述平缓过渡段的长度大于700mm。

7.根据本发明的双保险式有压隧洞内衬预应力结构,优选地,所述缓粘结预应力钢绞线为大直径缓粘结预应力钢绞线。

8.根据本发明的双保险式有压隧洞内衬预应力结构,优选地,所述缓粘结预应力钢绞线为带肋缓粘结预应力钢绞线。

9.根据本发明的双保险式有压隧洞内衬预应力结构,优选地,所述张拉端穴模的长度为200mm至300mm,宽度为100mm至160mm,深度为120mm至180mm。

10.根据本发明的双保险式有压隧洞内衬预应力结构,优选地,所述缓粘结预应力钢绞线和所述张拉端单孔锚具外覆盖有环氧树脂砂浆。

11.根据本发明的双保险式有压隧洞内衬预应力结构,优选地,所述张拉端锚垫板为单孔锚垫板或多孔锚垫板。

12.根据本发明的双保险式有压隧洞内衬预应力结构,优选地,所述张拉端锚具为单孔锚具。

13.根据本发明的双保险式有压隧洞内衬预应力结构,优选地,所述相交点位于底部。

14.根据本发明的双保险式有压隧洞内衬预应力结构,优选地,在张拉前清除所述张拉端穴模,并在缓粘结预应力钢绞线张拉完毕用微膨胀混凝土填充。

15.与现有技术相比,本发明的双保险式有压隧洞内衬预应力结构不需要采用环锚整束张拉,也不需要用笨重的大型千斤顶张拉,而只需采用普通单孔锚具前卡式小千斤顶单根两端张拉,施工简便。此外,该结构采用大直径缓粘结预应力钢绞线单圈布置,摩擦损失小,节省预应力筋用量,而且张拉端具有双保险功能,耐久性优良。

附图说明

16.图1是现有的有压隧道有粘结预应力内衬结构示意图。

17.图2是现有的有压隧道无粘结预应力内衬结构示意图。

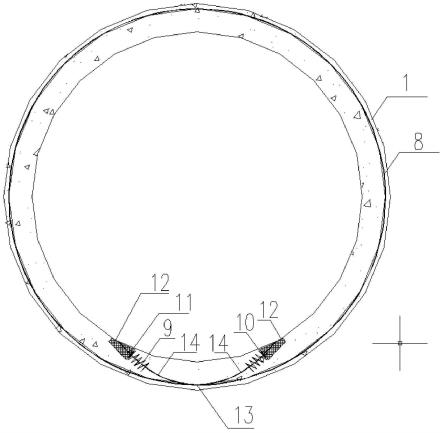

18.图3是根据本发明的双保险式有压隧洞内衬预应力结构示意图。

19.图4是根据本发明的双保险式有压隧洞内衬预应力结构的局部放大图。

具体实施方式

20.为更好地说明本发明的目的、技术方案和优点,下面将结合附图和具体实施例对本发明作进一步说明。

21.值得注意的是,出于简要清楚的目的,以下实施例中对一些常规的技术操作步骤、仪器并未进行细致的描述,但应理解,如未特别说明,这些常规技术操作步骤、仪器对本领域普通技术人员而言是显而易见的。

22.如图1所示,为现有的有压隧道有粘结预应力内衬结构示意图。现有的有粘结预应力内衬结构包括:钢筋混凝土内衬1、有粘结预应力钢绞线2、环锚5、在张拉端处预留的环锚张拉槽口4及张拉端直线段钢绞线6。环锚张拉槽口4通常长度大于1200mm,宽度大于220mm,深度大于250mm。

23.如图2所示,为现有的有压隧道无粘结预应力内衬结构示意图。现有的预应力结构包括:钢筋混凝土内衬1、无粘结预应力钢绞线3、环锚5、在张拉端处预留的环锚张拉槽口4、外圈无粘结钢绞线7及张拉端直线段钢绞线6。环锚张拉槽口4通常长度大于1200mm,宽度大于220mm,深度大于250mm。

24.如图3和图4所示,为本发明的双保险式有压隧洞内衬预应力结构示意图,该结构包括预应力内衬钢筋混凝土1、缓粘结预应力钢绞线8、局部承压螺旋筋9、张拉端锚垫板10、张拉端锚具11及张拉端穴模12,缓粘结预应力钢绞线8的张拉端相交并形成完整圆环后,继续在相交点13的两侧以平缓过渡段14延伸到张拉端锚垫板10,并依次连接张拉端穴模12和张拉端锚具11。局部承压螺旋筋9位于圆环的相交点13和张拉端锚垫板10之间。平缓过渡段14(即,从圆环相交点13到张拉端锚垫板10之间的缓粘结预应力钢绞线)的长度优选大于700mm。

25.缓粘结预应力钢绞线为符合标准jg-t369-2012及《大直径缓粘结预应力钢绞线》(t/cecs10097-2020)的产品,特别是带肋缓粘结预应力钢绞线。优选地,缓粘结预应力钢绞线8为大直径缓粘结预应力钢绞线,诸如公称直径17.8mm、21.8mm、28.6mm等缓粘结预应力钢绞线。

26.优选地,张拉端穴模12的长度为200mm至300mm,宽度为100mm至160mm,深度为120mm至180mm。

27.优选地,缓粘结钢绞线圆环的相交点13位于底部。

28.优选地,张拉端锚垫板10可以是单孔锚垫板,张拉端锚具11是单孔锚具。本发明的双保险式有压隧洞内衬预应力结构弃用了目前的有压隧洞预应力混凝土内衬结构的环锚而采用单孔锚,预应力筋采用大直径缓粘结预应力钢绞线(比如公称直径21.8mm或28.6mm),预应力筋采用单圈布置,两端张拉,在张拉端单孔锚垫板后(即,朝向相交点10的方向)设置螺旋钢筋,以提高锚垫板后混凝土的局部承压能力。在穿束时,缓粘结预应力钢

绞线组成一个完整的圆环后,再在相交点13处两侧引出,然后在内衬内表面进行张拉。采用穴模将张拉端单孔锚具内置在内衬钢筋混凝土中,并且缓粘结预应力钢绞线在圆环交点处到张拉端锚垫板的长度优选大于700mm。

29.张拉完毕,优选先用环氧树脂砂浆封闭外露钢绞线及锚具,再用微膨胀混凝土封闭张拉端预留小槽口,经此处理后,万一在使用过程中,由于封锚做得不好导致锚具夹片生锈失效,预应力也不会失效,因为缓粘结预应力钢绞线在固化期后完全与内衬混凝土咬合固结在一起,当缓粘结预应力钢绞线锚固长度大于700mm后,即使受力过程中钢绞线应力达到了设计强度,缓粘结预应力钢绞线也不会被拔出,而本结构在缓粘结预应力钢绞线形成一个圆环后交点处离张拉端锚垫板的距离大于700mm,缓粘结预应力钢绞线固化后即使锚具夹片生锈失效,内衬预应力也不会失效,等于给张拉端锚具加多了一道保险。

30.本发明的双保险式有压隧洞内衬预应力结构大幅降低了施工难度,大大简化了施工工艺。弃用环锚改用单孔锚可以取消环锚张拉槽,现有的环锚张拉槽需长度大于1200mm、深度大于250mm、宽度大于220mm,这么大的范围内没有钢筋,对内衬截面削弱比较大,影响整体受力,张拉完毕环锚位于张拉槽口的上部,用混凝土封闭环锚张拉槽口时,由于重力的作用,混凝土会往下流,从而在槽口上部新旧混凝土之间会形成缝隙,压力水沿着缝隙容易进入环锚夹片,从而容易引起夹片锈蚀,导致预应力失效,而采用单孔锚具进行张拉预留穴模的尺寸例如只有240mm

×

120mm

×

120mm,对内衬截面削弱小,这么小的范围张拉后封锚质量有保证,而且锚具在下部,预留穴模开口向上,封闭张拉端锚具时,下部混凝土在重力作用下更密实,此外,封闭这么小的预留孔洞混凝土不容易产生缝隙,封锚效果要远远好于环锚张拉槽口的封锚效果,封锚质量更有保证。

31.此外,现有的环锚张拉在环锚张拉槽口处预应力筋是直线布置的,没有形成完全封闭的圆形,从而影响预应力的施加效果,导致该处的环向压应力分布不均匀,影响预应力内衬的整体受力;环锚张拉槽处的预应力筋由圆形转变为直线型在张拉时会产生一个径向分力,导致预应力张拉时槽口混凝土容易开裂。而本发明的双保险式有压隧洞内衬预应力结构采用单孔锚具进行两端张拉,在钢绞线完全形成圆环后再在交点两侧翘起张拉,预应力张拉时对内衬产生的环向压应力更均匀。此种布置钢绞线能平缓过渡,不会导致预应力张拉时槽口混凝土开裂。为了加强锚垫板后面混凝土的局部承压能力,在单孔锚垫板下配置了螺旋筋,单孔锚具的张拉端可以根据现场情况,前后错开圆环交点,从而错开张拉端布置。

32.目前有压隧洞预应力混凝土内衬一般都是采用有粘结环锚预应力或无粘结环锚预应力结构,有粘结环锚预应力结构采用单圈布置,先预埋预应力孔道波纹管,待浇完内衬混凝土后才穿钢绞线,容易发生堵管穿不过钢绞线的质量事故,此外,由于灌浆水泥的泌水是天然存在的,孔道灌浆不可能完全饱满,有粘结预应力结构环锚锚具的预留环锚张拉槽口宽,施工复杂,而且有粘结预应力结构的摩擦损失大,预应力筋用量大,不经济。为了避免有粘结钢绞线穿不了的质量事故,减少环锚锚具同时减小预留环锚张拉槽口宽度,目前多采用无粘结预应力结构,但无粘结预应力结构都需要采用双圈布置,无粘结预应力结构摩擦系数虽然比较小,但由于采用双圈布置,摩擦损失也很大。本发明的双保险式有压隧洞内衬预应力结构中,预应力筋采用缓粘结预应力钢绞线,采用单圈布置。缓粘结预应力钢绞线的摩擦系数小于有粘结预应力钢绞线但稍大于无粘结预应力钢绞线,但由于采用单圈布

置,摩擦损失反而小于无粘结预应力钢绞线,而且缓粘结预应力钢绞线单圈布置施工布筋方便,采用小千斤顶单根张拉,张拉也十分方便。

33.如本文所用,“预应力钢绞线”是指由冷拉光圆钢丝捻制的钢绞线。“无粘结预应力钢绞线”是指表面涂敷防腐润滑涂层,外包护套,与护套之间可永久相对滑动的预应力钢绞线。“有粘结预应力钢绞线”即普通预应力钢绞线,其在施工灌浆后与周围混凝土发生粘结。“缓粘结预应力钢绞线”是指用缓粘结专用粘合剂和高密度聚乙烯护套涂敷的预应力钢绞线(jg/t 369-2012),缓粘结专用粘合剂为涂敷在预应力钢绞线外、护套内,按预期时间固化的胶凝材料,简称缓凝粘合剂。

34.三者的摩擦损失举例计算如下:

35.统一按钢绞线圆环直径8米,一圈长度x=

□

d=25.1m,两圈2x=

□

d=50.2m,张拉控制应力统一取σ

con

=1395mpa,摩擦系数统一按规范取值:

36.有粘结预应力钢绞线单圈布置:k=0.0015,μ=0.25,θ=

□

=3.1416,k*x+μ*θ=0.0015*25.1+0.25*3.1416=0.82305,摩擦损失σ

l2

=σ

con

*(1-1/exp(k*x+μ*θ)=1395*(1-1/exp(0.82305)=782.5mpa;其中,k为孔道每米局部偏差对摩擦的影响系数,μ为预应力筋与孔道壁的摩擦系数,θ为从张拉端至计算截面曲线孔道部分切线的夹角之和。

37.无粘结预应力钢绞线双圈布置k=0.004,μ=0.09,2θ=2

□

=6.2832,k*x+μ*θ=0.004*50.2+0.09*6.2832=0.766288,摩擦损失σ

l2

=σ

con

*(1-1/exp(k*x+μ*θ)=1395*(1-1/exp(0.766288)=746.7mpa;其中,k为孔道每米局部偏差对摩擦的影响系数,μ为预应力筋与孔道壁的摩擦系数,θ为从张拉端至计算截面曲线孔道部分切线的夹角之和。

38.缓粘结预应力钢绞线单圈布置k=0.006,μ=0.12,θ=

□

=3.1416,k*x+μ*θ=0.006*25.1+0.12*3.1416=0.527592,摩擦损失σ

l2

=σ

con

*(1-1/exp(k*x+μ*θ)=1395*(1-1/exp(0.527592)=571.9mpa,其中,k为孔道每米局部偏差对摩擦的影响系数,μ为预应力筋与孔道壁的摩擦系数,θ为从张拉端至计算截面曲线孔道部分切线的夹角之和。缓粘结预应力钢绞线实际摩擦系数比规范小,实际摩擦损失比计算值小。

39.由上述计算可知,一圈的有粘结预应力钢绞线摩擦损失比两圈的无粘结预应力钢绞线还要大大约5%,但一圈的缓粘结预应力钢绞线摩擦损失比两圈的无粘结预应力钢绞线小大约23%,采用缓粘结预应力钢绞线更加高效,而且可以节省钢绞线用量。例如,原来采用双圈6条公称直径15.2mm(单根计算截面面积为140平方毫米)的无粘结预应力钢绞线,间距500mm。若采用公称直径21.8mm的缓粘结预应力钢绞线(单根计算截面面积313平方毫米),则配筋可以调整为6

×2×

140/(313

×

1.2)=4.5条单圈(缓粘结预应力钢绞线单圈有效应力可以提高20%,所以取1.2系数),可以单条间距110mm布置。张拉端可以通过调整圆环交点的位置前后错开布置。若采用公称直径28.6mm的缓粘结预应力钢绞线(单根计算截面面积532平方毫米),则配筋可以调整为6

×2×

140/(532

×

1.2)=2.6条单圈(缓粘结预应力钢绞线单圈有效应力可以提高20%,所以取1.2系数),可以单条间距190mm布置,张拉端可以通过调整圆环交点的位置前后错开布置,本发明缓粘结预应力钢绞线采用单孔锚具,单根张拉,锚具安装方便,张拉千斤顶才三十公斤左右,张拉及移动均方便,缓粘结预应力钢绞线布置间距小而且布置均匀,内衬受力更均匀合理,单圈布置缓粘结预应力钢绞线还可以避免双圈布置时两层预应力筋之间出现蜂窝的质量事故,内衬混凝土浇捣质量更有保证。

40.本发明采用单圈布置大直径缓粘结预应力钢绞线,弃用环锚而采用单孔锚具两端张拉,缓粘结预应力筋在相交组成圆环后,在交点两侧以平缓曲线过渡延伸到张拉端锚垫板,在缓粘结预应力钢绞线张拉适用期内,缓粘结预应力钢绞线可以像无粘结预应力钢绞线一样张拉,过了张拉适用期后,缓粘结预应力钢绞线的缓凝粘合剂逐步固化,达到缓凝粘合剂标准固化时间后,缓粘结预应力钢绞线像普通钢筋一样完全与内衬混凝土咬合成一个整体,此时只要平缓过渡段长度大于700mm,即使张拉端锚具夹片生锈失效,预应力也不会失效,起到双重保险作用。

41.若有压隧洞内衬承受的受压很大、采用单孔锚具布置缓粘结预应力钢绞线比较密时,也可以采用将几条大直径缓粘结预应力钢绞线并束布置,形成完整圆环交点后,像单根布置一样在交点两侧采用平缓过渡,但此时采用布置多孔锚垫板,采用群锚及穴模预留张拉位,翘起到内侧进行两端同时张拉,此时采用大千斤顶进行整束张拉,张拉完毕像单孔锚具一样切割封锚处理。

42.本发明的双保险式有压隧洞内衬预应力结构的施工过程步骤如下:

43.1、隧洞开挖完成,安装外侧圆环管片做好防水;

44.2、用砂轮机进行缓粘结预应力钢绞线8下料;

45.3、绑扎隧洞预应力钢筋混凝土内衬1外侧普通钢筋;

46.4、在内衬外侧穿入缓粘结预应力钢绞线8并绑扎固定在外侧普通钢筋上;

47.5、缓粘结预应力钢绞线8形成圆环并在相交点13处相交,然后张拉端继续以平缓过渡段14延伸到张拉端锚垫板10,安装张拉端局部承压螺旋筋9及张拉端锚垫板10及穴模12,平缓过渡段的长度大于700mm;

48.6、绑扎隧洞预应力钢筋混凝土内衬的内侧普通钢筋。

49.7、浇筑预应力钢筋混凝土内衬的混凝土并养护。

50.8、当内衬钢筋混凝土强度达到张拉预应力需要的设计强度时,安装张拉端单孔锚具11,采用两台前卡式小型千斤顶单根张拉缓粘结预应力钢绞线两端同时张拉;

51.9、用手提小砂轮机切割锚具外面的缓粘结预应力钢绞线;

52.10、用环氧树脂砂浆封闭外露钢绞线及锚具,厚度大于10mm;

53.11、用细石微膨胀混凝土封闭穴模位置;

54.12、封锚位置盖上薄膜养护封锚混凝土。

55.施工完毕后,缓粘结预应力钢绞线有三道保护,第一道为缓粘结预应力钢绞线外包的混凝土,第二道为钢绞线外还包裹的1mm厚度以上的聚乙烯(pe)带肋外套管,第三道为钢绞线外固化后形成厚度2mm以上的高强度缓凝粘合剂对钢绞线严密包裹;锚具外面有两道防护,第一道是锚具外的细石微膨胀混凝土,第二道是锚具、钢绞线外10mm厚度以上的环氧树脂砂浆。

56.综上所述,本发明的有压隧洞内衬预应力结构采用大直径单圈布置的缓粘结预应力钢绞线,工程耐久性大幅提高。本发明可广泛应用于大直径、大水压隧道工程的内衬中,例如大坝工程中的排沙洞、抽水蓄能电站及引水工程的引水隧洞、各种调压井工程。

57.以上实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人员应该理解的是,在不偏离发明的精神和范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1