一种基于阶段空场采矿法的水力压裂-机械切割协同开采方法与流程

1.本发明涉及缓倾斜中厚非煤矿山采矿方法,具体涉及一种基于阶段空场采矿法的水力压裂-机械切割协同开采方法。

背景技术:

2.目前,非煤矿山不论何种采矿方法,如空场采矿法、阶段采矿法、充填采矿法和崩落采矿法等,都主要通过凿岩爆破的方式进行出矿,这种出矿方式需要凿岩台车等设备先对矿体钻孔,随后进行装药、爆破以及长时间的通风,最后才能运搬矿块。传统采矿方法的出矿方式需要大量的准备工作以及通风时间,这不仅降低了出矿效率,且爆破工作的进行会提高矿石的损失率和贫化率,不利于矿山经济效益,爆破产生的有害气体不利于井下工作人员的安全,目前需要一种新型的采矿方法,摒弃传统爆破出矿的采矿方式,改善井下采矿环境以及提高矿山生产能力。

3.对于缓倾斜中厚矿体的开采,在矿岩稳固的条件下,一般采用房柱采矿法和阶段空场采矿法两种回采方式。对于这两种采矿方法,采用非爆连续开采的方式被一度否认,认为其可行性差,对掘进机截齿磨损大,机械和材料费用高,这种回采方式并未在非煤矿山中流行使用。随着现代科技的发展,岩石连续破碎技术出现了一些新的发展,主要有水力压裂技术、热力综合破岩技术及液态致裂技术。其中,热力综合破岩技术的成本高,工业化进程慢,不适合地下矿山的大规模回采作业;水力压裂技术由于其成本低,致裂效果好,可予以采用。

4.目前,水力压裂技术在井下主要用作于对煤矿顶板进行切顶卸压、高瓦斯煤层增透、巷道扩帮、取代炸药爆破技术进行岩巷掘进等。其中对顶板切顶卸压过程中,通过在坚硬顶板中钻孔并注入高压水,当钻孔周围的应力达到围岩的起裂条件,在坚硬顶板中形成裂缝网络,起到破坏坚硬顶板完整性和降低坚硬顶板强度的作用,使得工作面回采过程中顶板能够及时地垮落,降低工作面来压强度。水力压裂技术在矿井下的运用结果表明,水力压裂技术可以有效降低坚硬岩体的强度,使其达到可以进行机械切割的程度。

5.因此,在开采缓倾斜中厚非煤矿山时,如何将水力压裂和机械切割有效结合就成为了本领域技术人员亟待解决的技术问题。

技术实现要素:

6.本发明针对以上问题,提出了一种基于阶段空场采矿法的水力压裂-机械切割协同开采方法,在开采缓倾斜中厚非煤矿山时,将水力压裂和机械切割有效结合,有效解决了非煤矿山传统爆破出矿方式所带来的一系列不利影响。

7.本发明的技术方案为:其包含的技术有水力压裂技术和机械切割技术,该采矿方法适用于倾角5-30

°

、厚度5-25m的缓倾斜中厚非煤矿体。按以下步骤进行:s1、确定水力压裂钻孔5的长度、密度以及分布方式(沿矿体走向分布或者矿体走

向联合垂直矿体走向分布);步骤s1中水力压裂钻孔的分布方式分为沿矿体走向分布和矿体走向联合垂直矿体走向分布;当rqd<50%时,按照沿矿体走向分布,所有钻孔均沿矿体走向设置;当rqd≥50%时,按照矿体走向联合垂直矿体走向分布,钻孔分为第一钻孔和第二钻孔,第一钻孔沿矿体走向设置,第二钻孔垂直于矿体走向。

8.具体来说,在待采分段工作面中布置水力压裂设备,对该分段处的矿体进行钻孔,钻孔数量及分布根据矿岩节理发育情况而定,在切眼处沿矿体走向方向打一系列钻孔,必要时在矿体周边两巷(运输巷3和回风巷4)打一系列垂直于矿体走向的钻孔,封孔器安装完毕且测试成功后,在孔内注入高压水,对矿体进行压裂降压处理,在矿体外表面出现有水渗出后停止加高压水,随后利用掘进机等机械设备对矿体进行连续性切割出矿。

9.沿矿体走向设置的第一钻孔分为若干组,同一组中的第一钻孔处在沿矿体走向的一竖直剖面上,并且同一组的多个第一钻孔呈0-30

°

夹角。

10.根据待掘进岩体的rqd值以及预设的掘进深度,确定同一组中第一钻孔的深度及角度,rqd≥75%,钻孔长度大于预设掘进深度的70%,相邻第一钻孔之间的夹角<15

°

;75%>rqd≥50%,钻孔长度大于预设掘进深度的60%,15

°

<相邻第一钻孔之间的夹角<18

°

;50%>rqd≥25%,钻孔长度大于预设掘进深度的55%,18

°

<相邻第一钻孔之间的夹角<21

°

;25%>rqd≥0,钻孔长度大于预设掘进深度的50%,21

°

<相邻第一钻孔之间的夹角<30

°

。

11.根据待掘进岩体的rqd值以及预设的掘进深度,确定相邻两组第一钻孔的水平方向间距,rqd≥75%,所述水平方向间距为4-6m;75%>rqd≥50%,所述水平方向间距为6-8m;50%>rqd≥25%,所述水平方向间距为8-10m;25%>rqd≥0,所述水平方向间距为10-12m。

12.垂直于矿体走向的第二钻孔处在矿体的中心线上,相邻第二钻孔的间隔为10-15m。

13.、按各阶段同步开采或者是从下而上分阶段开采的方式进行开采,开采时利用掘进机对矿体切割出矿;在切割之前先根据步骤s1确定的钻孔布置情况,对矿体进行钻孔;再根据步骤s1中的矿体属性,确定水力压裂关键点7的密度及数量,并进行水力压裂;确定矿体水力压裂效果以及矿体裂隙扩展情况后,利用掘进机对水力压裂后的矿体切割出矿。

14.rqd≥75%时,钻孔中水力压裂点的间隔为2-2.5m;75%>rqd≥50%,钻孔中水力压裂点的间隔为2.5-3m;50%>rqd≥25%,钻孔中水力压裂点的间隔为3-3.5m;25%>rqd≥0,钻孔中水力压裂点的间隔为3.5-4m;通过水力压裂系统在步骤s2中进行水力压裂,所述水力压裂系统包括高压水泵12、压力表13、水压监测仪14、注水管16以及封孔器17,需要说明的是,由于现有技术中的封孔器较多,比如申请号为“202021101787.8”、名称为“一种新型水力压裂封孔器”的中国实用新型专利所示,对此,本案中对于封孔器的内部结构不再赘述;所述高压水泵12的进水口连接水源,所述高压水泵12的出水口通过注水管16与封孔器17连接;所述水压监测仪14、安装在高压水泵12的出水口处,用于监测高压水泵12的出水口的水压;所述压力表13安装在高压水泵12上,用于监测高压水泵12内部的压力。通过水力压裂技术在硬岩巷隧道内部生成一系列网状裂缝,使其强度降低。

15.通过该套设备对矿岩钻孔并注入高压水,在矿岩内部生成一系列网状裂缝,使其强度降低。

16.步骤s2中各阶段同步开采具体为:由矿体底部自下而上推进开采矿体,可自各阶段的工作面同时沿矿体走向对各阶段的部分矿体进行钻孔,并进行水力压裂,后可自各阶段的工作面同时沿矿体走向推进,直至向上推进至未压裂矿体6;此后,整套水力压裂和机械切割设备继续按照采掘计划向上转移;并在重新进行钻孔及水力压裂后,重新同时沿矿体走向推进对各阶段的矿体进行开采;反复进行上述先钻孔、压裂,后切割推进的开采工作,直至所有矿体开采完毕。

17.步骤s2中从下而上分阶段开采具体为:如图4所示,将待开采矿体从下到上依次分为下部分段矿体18、中部分段矿体19以及上部分段矿体20,自下部分段矿体18、中部分段矿体19、上部分段矿体20的工作面在三者中进行钻孔;首先对下部分段矿体18进行水力压裂,当下部分段矿体的强度降低到可以进行机械切割的程度后,进行机械连续性切割采矿,此时下部分段矿体18未采全高,预留下部分段矿体18上部的矿体作为中部分段矿体19的底板;此时已完成采准工作的中部分段矿体19可以进行预水力压裂工作,待下部分段矿体18推进至一半距离时,对中部分段矿体19进行水力压裂为持续性开采做好准备;中部分段矿体19水力压裂完成后,继续开采下部分段矿体18剩余高度的矿体,开采完毕后,继续向上推进,开采中部分段矿体19,并预留中部分段矿体19上部的矿体作为上部分段矿体20的底板;此时已完成采准工作的上部分段矿体20可以进行预水力压裂工作,待中部分段矿体19推进至一半距离时,对上部分段矿体20进行水力压裂为持续性开采做好准备;上部分段矿体20水力压裂完成后,继续开采中部分段矿体19剩余高度的矿体,开采完毕后,继续向上推进,开采上部分段矿体20。

18.在上述基于阶段空场采矿法的水力压裂-机械切割协同开采方法中,所述水力压裂系统包含的设备较为简单,包括高压泵、水压监测仪、压力表、注水管、封孔器等,配套设备包含钻机、水管等。在对预留位置进行钻孔后,使用注水管将封孔器推送至钻孔中并进行加压固定封孔,在封孔成功后,对钻孔加压注水使矿体产生压裂缝。

19.在上述基于阶段空场采矿法的水力压裂-机械切割协同开采方法中,所述机械切割系统主要组成设备主要为掘进机,通过试验以及改造,对采矿机械配备最适合的截齿,增加截齿使用寿命,或研制出一种新型设备专门采掘非煤矿体。在对矿体切割后,散落的矿块可由矿车或电耙搬运,由于连续性开采导致矿石开采量较大,也可采用煤矿输送机运输矿块以提高矿石运搬效率。

20.在上述基于阶段空场采矿法的水力压裂-机械切割协同开采方法中,水力压裂时需要持续注入高压水以扩展矿体内部裂缝,且回采时也需要洒水降尘,而大多数非煤矿山井下的水资源都较为丰富,矿山的水资源可满足基于阶段空场采矿法的水力压裂-机械切割协同开采方法高用水量的条件。

21.实现非爆连续开采硬岩矿山有2个必要条件:一是高效能采掘设备,二是有发育的

岩体节理等结构。部分学者通过试验发现,使用掘进机对硬岩掘进的过程中,会产生大量的粉尘,且截齿耗损大,截齿磨损的主要原因是截割岩体硬度太大,掘进约束力大造成截齿磨损大。高效能采掘设备可用掘进机等进行替代,或将掘进机进行改良,配备强度更高的截齿,而发育的岩体节理可采用水力压裂技术改善矿岩节理发育质量,使矿体达到可以连续开采的条件。结合水力压裂和机械切割技术,可以实现非煤矿体的非爆连续性开采。

22.采用隧道掘进机(tbm)和掘进机的非爆炸性机械化回采方式为大规模、智能、高效、安全地挖掘井下矿体提供了可能。然而,迄今为止,非煤矿山硬矿石的开采仍以钻爆为主,这阻碍了以高回收率、高效率、低浪费为目标的深部硬矿石的绿色开采。对于非爆炸性掘进机来说,采矿参数,如切割高度、切割速度、切割功率和切割顺序可以灵活调整,以适应岩体的特性。采用非爆炸性机械化开采,可以精确地挖掘出合格的矿石,开采的废石量少,可以大大降低选矿成本和矿山废弃物的产生,提高资源的回收率。此外,非爆炸性采矿对地层没有爆破干扰,可以连续切割矿岩,可以提高覆土稳定性和采矿效率。

23.相较于现有技术,本发明具有以下优势:一、将水利压裂技术和机械切割技术相结合并应用于缓倾斜中厚非煤矿山,避免了炸药爆破对井下生产安全的不利影响,消除了爆破对矿体及围岩产生的强烈扰动和有害气体的威胁,且大量的水夹杂在矿体裂缝中,机械切割回采时配合洒水可有效减少井下砂尘量,为井下工人营造了良好的工作环境。

24.二、传统采矿方法爆破发生后需要长时间的通风,影响矿体开采进度。基于阶段空场采矿法的水力压裂-机械切割协同开采方法在水力压裂完成后,可以利用机械进行连续性切割,多个分段同时进行水力压力和机械切割的交替循环,可提高矿石开采效率。

25.三、可提高矿山机械化水平,工人劳动强度减小,矿山经济效益提高。

附图说明

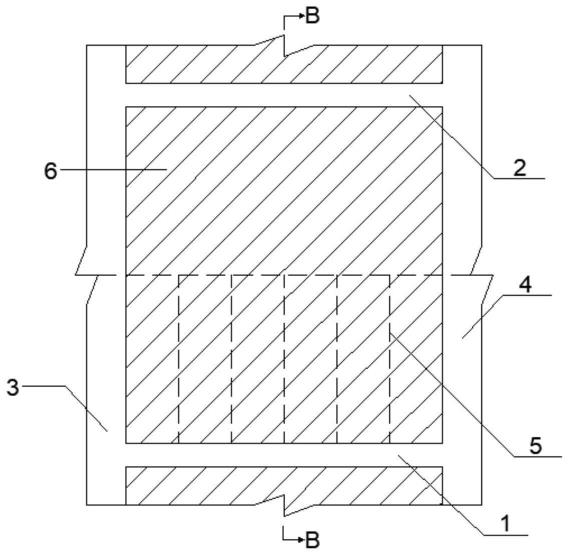

26.图1a是本案的结构示意图,图1b是图1a的b-b向剖视图;图2是本案的工作状态示意图;图3是本案的水力压裂示意图;图4是本案的回采工艺示意图。

27.图中:1—下分段工作面;2—上分段工作面;3—运输巷;4—回风巷;5—钻孔;6—未压裂矿体;7—水力压裂关键点;8—分段巷联络道;9—上阶段运输巷;10—阶段运输巷;11—溜井;12—高压水泵;13—压力表;14—水压监测仪;16—注水管;17—封孔器;18—下部分段矿体;19—中部分段矿体;20—上部分段矿体。

具体实施方式

28.为能清楚说明本专利的技术特点,下面通过具体实施方式,并结合其附图,对本专利进行详细阐述。其中,附图给出本基于阶段空场采矿法的水力压裂-机械切割协同开采方法的结构示意图,图1a、1b及图2是以云南某磷矿为案例绘制的矿体视图,矿体平均倾角15度,平均厚度6.0m,矿体及围岩均为硬质稳固岩体。

29.矿山采准工程完成后,可由矿体底部自下而上推进开采矿体,相邻的阶段和分段同时作业。在图1中,下分段工作面1和上分段工作面2可同时沿矿体走向推进,待下分段推进至矿体6后,整套水力压裂和机械切割设备继续按照采掘计划向上转移,继续开采前方矿体。钻孔5是水力压裂前的准备工作,通过在钻孔内注入高压水使矿体内部生产裂隙网络,达到可切割矿体的效果。

30.图2中,7为水力压裂关键点,结合图3,关键点为封孔器17所处位置。经过注水管16对封孔器在水力压裂关键点进行加压,高压水泵12持续加压封孔器,若加压途中钻孔没有水流渗出说明封孔成功,待压力表13达到10mpa左右后停止加压。

31.在持续加压的过程中,随着水压达到矿体的起裂条件后,矿体内部生成一部分裂缝,此时的水压监测仪14所监测的水压会骤降,通过不断加压达到保持水压稳定的目的,使矿体内部持续生成内部裂缝,压裂时间视压裂矿体的规模及岩体强度而定,一般不少于30min,当钻孔或工作面矿体有水流出时停止加压力水。压裂结束后,封孔器泄压,待钻孔中卸压完全、稳定后,将封孔器退出钻孔。

32.图2中,在每一个钻孔中存在多个水力压裂关键点7,同一个钻孔内,每隔2-4m压裂一次。单孔压裂10-15次,每次压裂时间不少于30min,使矿体内部充满网状裂缝。

33.如图1a、1b和图2所示,钻孔5在主视图中水平间距10m左右,在同一工作面布置多组钻孔,每组钻孔在剖面图中为5个钻孔,如图示共25个钻孔,若有需要,如水力压裂产生的裂缝较少,可在矿体运输巷3和回风巷4打垂直于矿体走向的钻孔进行水力压裂。

34.采准工程中,按垂高6m划分分段并掘进分段巷联络道8、上阶段运输巷9、阶段运输巷10和溜井11等,每个分段从矿块一侧拉开切割槽,切割槽采用切割平巷与切割井中深孔拉槽方式。由于连续性开采生产的矿石量较以往更大,井下底部结构可能需扩容及加固处理。分段与分段之间,采用自下而上的开采顺序;阶段与阶段之间,采用自下而上的开采顺序,各个阶段可同时进行水力压裂及机械切割,分别向各阶段内的上部分段进行推进。

35.如图4所示,将待开采矿体从下到上依次分为下部分段矿体18、中部分段矿体19以及上部分段矿体20,自下部分段矿体18、中部分段矿体19、上部分段矿体20的工作面在三者中进行钻孔;首先对下部分段矿体18进行水力压裂,当下部分段矿体的强度降低到可以进行机械切割的程度后,进行机械连续性切割采矿,此时下部分段矿体18未采全高,预留下部分段矿体18上部的矿体作为中部分段矿体19的底板;此时已完成采准工作的中部分段矿体19可以进行预水力压裂工作,待下部分段矿体18推进至一半距离时,对中部分段矿体19进行水力压裂为持续性开采做好准备;中部分段矿体19水力压裂完成后,继续开采下部分段矿体18剩余高度的矿体,开采完毕后,继续向上推进,开采中部分段矿体19,并预留中部分段矿体19上部的矿体作为上部分段矿体20的底板;此时已完成采准工作的上部分段矿体20可以进行预水力压裂工作,待中部分段矿体19推进至一半距离时,对上部分段矿体20进行水力压裂为持续性开采做好准备;上部分段矿体20水力压裂完成后,继续开采中部分段矿体19剩余高度的矿体,开采完毕后,继续向上推进,开采上部分段矿体20。

36.各个阶段和分段之间也可同时进行上述流程,如下部分段18和上部分段20同时向

上回采推进,这为非煤矿山连续性开采提供了可能。

37.本发明具体实施途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1