完井工艺装置、柱式地锚以及提升油层套管预应力的方法与流程

本发明涉及油田热采井,具体地涉及一种完井工艺装置。在此基础之上,还涉及一种柱式地锚以及一种提升油层套管预应力的方法。

背景技术:

1、井筒完整性是油田正常开发的基础,但随着生产时间的不断增长,受地质、工艺等不同因素影响,注采井不可避免的都会出现一定比例的套管损坏,严重影响油田正常生产。在生产实践中,由于油田地质情况复杂,油品性质多样、开发方式多元,造成套损类型多样,套损原因分析异常困难。申请人自九十年代开始致力于稠油热采井套损机理分析和套损防治的研究,逐步形成了预应力完井、g级加砂固井水泥体系、外加厚套管等特色技术,一定程度上降低了热采井套损率,延长了热采井的寿命。

2、但是目前油田套损率依然很高,平均套损率为22.3%。因套损停产,直接影响原油日产量。其中热采生产井前8轮套损率高达30%。严重影响热采井生产时效,大幅度增加修井作业成本。其主要原因在于:现场实施过程中由于稠油热采井完井地锚锚定力低,井口环形钢板对套管伸长量有严格的限制,导致预应力施工难度增加,生产时套管受冷热交变载荷,造成大面积套损。其次目前采用g级加砂水泥体系温度超过170℃后强度开始明显下降、渗透率显著上升,在高温交变热应力作用下,固井质量变差,水泥环破裂和出砂掏空使套管柱失去地层支撑,压缩载荷使管柱发生s型弯曲变形。再者传统完井管柱设计方法对于管柱的热应变性能考虑不足,注采工况温度变化引起套管拉压交变应力,导致管材发生过量塑性变形而造成永久破坏;套管的偏梯形螺纹不能汽密封,只能通过螺纹密封脂提高密封性能,但是注汽温度大于200℃时螺纹密封脂失效,导致蒸汽泄露进入泥岩层吸水膨胀,岩层界面横向载荷急剧变化引发套管剪切/错断;提高套管钢级和壁厚能够降低套损率,对延缓套变有一定的效果,但是钢级和壁厚达到一定数值后,再增加钢级其降低套损效果微乎其微,但是成本增加很多。需要确定经济界限,尤其是在目前油价不乐观形势下,不能一味提高钢级。

3、为此,需要研究预应力效果好、固井水泥耐温级别高,且完井经济效益可观的热采完井工艺。

技术实现思路

1、本发明的目的是为了克服现有技术存在的油层套管预应力低的问题,提供一种完井工艺装置,该完井工艺装置能够有效提高油层套管的预应力。

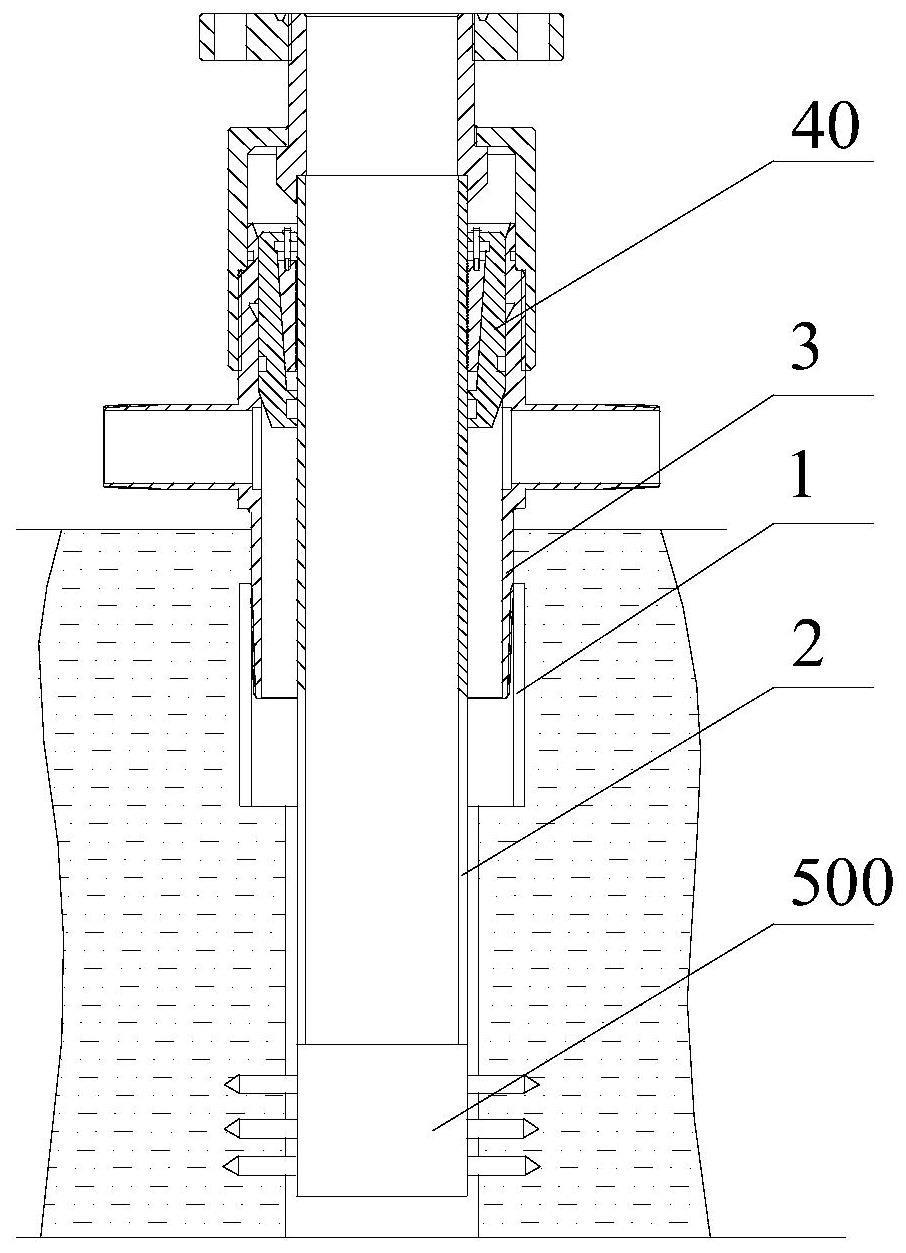

2、为了实现上述目的,本发明一方面提供一种完井工艺装置,所述完井工艺装置包括位于地面下的表层套管、与该表层套管同轴地布置的油层套管以及连接于该表层套管上端的套管头本体,所述油层套管位于地面下的深度大于所述表层套管位于地面下的深度,所述油层套管通过连接组件连接至所述套管头本体的内表面,所述油层套管的底部连接有柱式地锚,

3、所述柱式地锚包括锚爪、用于容纳该锚爪的柱塞体、外管组件以及同轴布置于所述外管组件内部的活塞组件,所述外管组件和所述活塞组件均位于所述柱塞体的上方,所述外管组件内壁与所述活塞组件外壁围成的空间为液体通道,所述外管组件上形成有与该液体通道连通的液体出口;

4、所述活塞组件内形成有液压油腔,所述柱塞体内部形成有用于容纳所述锚爪的容纳腔以及与所述液压油腔和所述容纳腔连通的液压流道,所述活塞组件能够使得所述液压油腔内的液压油依次流经所述液压流道以及所述容纳腔以使得所述锚爪伸出所述柱塞体的侧壁并插入地层内部,由所述油层套管进入的水泥能够从所述液体出口中排出,以封闭所述柱式地锚和/或所述油层套管与地层之间的环形空隙。

5、可选地,所述套管头本体上端形成有由上至下向内收缩的安装孔,所述连接组件卡接于该安装孔的内壁并密封地连接于所述油层套管的外壁。

6、可选地,所述连接组件包括具有容纳腔的悬挂器以及位于所述容纳腔内的卡瓦,所述卡瓦的外表面配合于所述容纳腔的内表面,所述外表面和所述内表面分别配置为由上至下向内倾斜,所述卡瓦的内表面形成有用于防止油层套管向下移动的倒刺。

7、可选地,所述连接组件包括连接杆,所述连接杆穿过所述悬挂器连接于所述卡瓦的顶部。

8、本发明第二方面提供一种柱式地锚,所述柱式地锚包括锚爪、柱塞体、外管组件以及同轴布置于所述外管组件内部的活塞组件,所述柱塞体内部形成有用于容纳所述锚爪的容纳腔,

9、所述外管组件和所述活塞组件均位于所述柱塞体的上方,所述外管组件内壁与所述活塞组件外壁围成的空间为液体通道,所述外管组件上形成有与该液体通道连通的液体出口以使得所述液体通道内的液体能够从该液体出口中排出;

10、所述活塞组件内形成有液压油腔,所述柱塞体上形成有与该液压油腔以及所述容纳腔连通的液压流道,所述活塞组件能够使得所述液压油腔内的液压油依次流经所述液压流道以及所述容纳腔以使得所述锚爪伸出所述柱塞体的侧壁并插入地层内部。

11、可选地,所述液体通道内设置有密封地连接于所述外管组件内壁以及所述活塞组件外壁的第一单向阀组件,该第一单向阀组件允许所述液体通道内的液体单向地流出。

12、可选地,所述第一单向阀组件包括斜面接触的上塞座和下塞座,所述上塞座密封地连接于所述外管组件的内壁,所述下塞座滑动且密封地连接于所述活塞组件的外壁,所述上塞座的内壁与底壁之间连接有第一斜面,所述下塞座的外壁与顶壁之间连接有第二斜面,所述液体能够驱动所述下塞座相对所述上塞座向下运动,使得所述第一斜面与所述第二斜面之间形成允许所述液体通过的流道。

13、可选地,所述第一单向阀组件包括位于所述下塞座下方的导流环,所述下塞座与该导流环之间连接有第一弹簧,并且/或者,所述第一单向阀组件包括位于所述上塞座的顶面或底面以限制所述上塞座轴向移动的卡簧。

14、可选地,所述活塞组件包括液缸、滑动且密封地连接于该液缸内壁的活塞以及密封地连接于所述活塞底部的密封堵头,所述液缸的内壁以及所述活塞的底壁和/或所述密封堵头的底壁围成所述液压油腔,所述活塞能够带动所述密封堵头共同相对所述液缸轴向向下运动以使得所述液压油腔内的液压油排出至所述液压流道。

15、可选地,所述液压油腔的底部设置有密封地连接于所述液缸内壁的第二单向阀组件,所述第二单向阀组件允许所述液压油腔内的液压油单向地流入所述液压流道内。

16、可选地,所述第二单向阀组件包括具有流通通道的阀座、位于该流通通道内并与所述阀座斜面接触的阀芯以及位于所述流通通道内并套设于所述阀芯外侧的内导流座,所述阀座的内壁上设置有第三斜面,所述阀芯的头部设置有第四斜面,所述内导流座上形成有第一通孔,所述头部的底面与所述内导流座的顶面之间连接有第二弹簧,所述液压油腔内的液压油能够驱动所述阀芯相对所述阀座向下运动,使得所述第三斜面与所述第四斜面之间形成允许所述液压油通过的缝隙,所述液压油通过所述第一通孔流至液压流道内。

17、可选地,所述活塞配置为具有第二通孔的等壁厚结构,所述活塞组件包括用于限制所述活塞径向运动的上扶正框和下扶正框,所述上扶正框和所述下扶正框位于所述液体通道内且围绕所述活塞布置,所述上扶正框位于所述活塞的顶部且遮挡所述第二通孔,所述下扶正框位于所述液缸的顶部。

18、可选地,所述外管组件包括同轴布置的上外管和下外管,所述上外管的顶部连接有接箍,所述上外管和所述下外管之间连接有承接管,所述柱塞体顶部设置有凸起,所述活塞组件连接于该凸起的内壁,所述下外管通过承接转头连接于所述凸起的外壁,所述液体出口形成于所述下外管的侧壁。

19、可选地,所述锚爪密封地连接于所述容纳腔的内壁,所述容纳腔内设置有用于限制所述锚爪轴向运动的挡套,并且/或者,所述柱塞体上形成有与所述液压流道连通的注液孔,该注液孔内密封地安装有注入塞。

20、可选地,所述柱塞体上形成有位于不同高度的多个所述容纳腔,并且不同的所述容纳腔的轴线指向不同的水平方向,所述液压流道包括横向布置的第一水平流道组、连通于该第一水平流道组上方的第一竖向流道组以及连通于该水平流道组下方的第二竖向流道组,所述第一竖向流道组和所述第二竖向流道组分别具有位于所述柱塞体周向不同方位的多个竖向流道,任意一个所述竖向流道仅与一个所述容纳腔连通,以使得所述液压油能够通过所述竖向流道流入相应的所述容纳腔内。

21、可选地,所述液压流道包括平行且间隔设置于所述第一水平流道组上方并与所述第一竖向流道组连通的第二水平流道组,所述液压油腔内的液压油依次经过所述第二水平流道组、所述第一竖向流道组、所述第一水平流道组、所述第二竖向流道组以及所述容纳腔以使得所述锚爪伸出所述柱塞体的侧壁并插入地层内部。

22、本发明第三方面提供一种提升油层套管预应力的方法,所述提升套管预应力的方法包括以下步骤:

23、s1:在地表钻井,向井内下入表层套管,并对该表层套管进行固井;

24、s2:将套管头本体安装于所述表层套管上方,在所述套管头本体两侧安装旁通管路,并在所述旁通管路上安装阀门;

25、s3:在所述套管头本体上端安装转换接头,并在该转换接头的顶部依次连接大四通和防喷器组,钻井工具穿过所述大四通和所述防喷器组在井内进行钻进;

26、s4:钻进至预设深度后,将所述钻井工具收回,并使用工具将顶端连接有多根油层套管的柱式地锚下放至井内;

27、s5:下放至最后一根油层套管时,将连接组件套设于所述最后一根油层套管的外表面;

28、s6:将送入工具环抱于所述最后一根油层套管的外表面并位于所述连接组件的上方;

29、s7:用联顶节下放所述最后一根油层套管,并用所述最后一根油层套管的接箍将所述连接组件压入所述套管头本体内;

30、s8:打开所述阀门后,向所述油层套管内注入水泥,然后向所述油层套管内下放胶塞,通过该胶塞使得所述水泥由所述柱式地锚上的液体出口中排出以封闭所述柱式地锚和/或所述油层套管与地层之间的环形空隙;

31、s9:所述水泥全部由所述液体出口排出后,所述胶塞继续推动所述柱式地锚内的活塞组件,该活塞组件推动液压油使得锚爪伸出所述柱塞体的侧壁并插入地层内部后,收回所述胶塞;

32、s10:使用提拉工具将所述油层套管向上提拉至预设载荷或者向上提升预定高度;

33、s11:用绳索将所述送入工具上提至所述连接组件上方预定距离后,松开绳索使所述送入工具自由下落,并敲击所述连接组件,使得所述油层套管通过所述连接组件卡紧于所述套管头本体后,撤掉所述提拉工具。

34、可选地,所述提升套管预应力的方法还包括以下步骤:

35、s12:拆卸所述联顶节、所述大四通、所述防喷器组、所述送入工具以及所述转换接头,并将所述最后一根油层套管在距离所述连接组件上表面一定位置处切断;

36、s13:将法兰接头连接于所述最后一根油层套管的顶部,并将该法兰接头与所述最后一根油层套管焊接密封,将压盖安装于所述法兰接头的两侧并压紧所述法兰接头。

37、可选地,所述水泥包括g级油井水泥、硅粉、微硅、强度稳定剂、抗高温脆裂剂、膨胀剂、悬浮稳定剂、降失水剂、早強剂和水。

38、可选地,所述硅粉的质量占比为20%-40%;所述微硅的质量占比为15%-20%;所述强度稳定剂的质量占比为8%-13%;所述抗高温脆裂剂的质量占比为4%-6%;所述膨胀剂的质量占比为1.2%-2%;所述悬浮稳定剂的质量占比为0.2%-0.5%;所述降失水剂的质量占比为0.5%-1%;所述降失水剂的质量占比为1%-2%;所述水的质量占比为45%-60%。

39、本发明中一开钻井后将套管头本体与表层套管相连,二开钻完后向井内下入柱式地锚,通过液压油使锚爪垂直插入地层,操作更简便、锚定更可靠并且一次锚定后不会产生滑移,将油层套管提拉至预设载荷或预定高度后,油层套管通过连接组件卡紧于套管头本体内壁,实现油层套管预应力的提升。

- 还没有人留言评论。精彩留言会获得点赞!