注浆锚杆结构的制作方法

1.本发明涉及锚杆技术领域,尤其是涉及一种注浆锚杆结构。

背景技术:

2.在边坡施工、隧道施工等需要扰动土体的施工过程中,为保证土体稳定性,需在施工前向土体内打设注浆锚杆以对土体进行加固。

3.注浆锚杆通常为内部中空且杆身布有多个注浆孔的杆状结构,为便于钻入土体,注浆锚杆的一端为尖端,其另一端则设有注浆口,注浆口便于向锚杆内部注入浆液。向注浆锚杆内注入浆液后,浆液可以通过注浆孔渗入至注浆锚杆周侧的土体内,待浆液凝固后,固体浆液可以与锚杆杆身相互配合实现对土体的加固。

4.注浆锚杆内浆液的外渗过程依靠注浆压力,而随着注浆过程的逐渐进行,注浆锚杆内的压力也会逐渐发生变化,越靠近注浆锚杆尖端的浆液越容易通过注浆孔渗入至土体内,而越远离注浆锚杆尖端的浆液则越难以通过注浆孔渗入至土体内,从而导致注浆锚杆周侧的外渗浆液分布极为不均,注浆锚杆与土体之间的锚固效果较差。

技术实现要素:

5.本发明的目的在于提供一种注浆锚杆结构,以缓解现有技术中存在的越靠近注浆锚杆尖端的浆液越容易通过注浆孔渗入至土体内,而越远离注浆锚杆尖端的浆液则越难以通过注浆孔渗入至土体内,从而导致注浆锚杆周侧的外渗浆液分布极为不均,注浆锚杆与土体之间的锚固效果较差的技术问题。

6.第一方面,本发明提供一种注浆锚杆结构,包括导管和中空的锚杆;

7.沿所述锚杆的轴向,所述锚杆的侧壁设有多个出浆孔;

8.所述导管的一端设有开口,另一端伸入至所述锚杆内;所述导管的位于所述锚杆内的管身连接有第一挡件和第二挡件,所述第一挡件和所述第二挡件沿所述导管的轴向间隔设置且该间隔小于所述锚杆的长度,所述第一挡件的周边和所述第二挡件的周边均与所述锚杆的内壁抵接;

9.所述导管的位于所述第一挡件和所述第二挡件之间的管身设有注浆孔。

10.在可选的实施方式中,所述第一挡件与所述导管的位于所述锚杆内的端部连接,所述第二挡件为环形结构,所述第二挡件套设于所述导管的管身上。

11.在可选的实施方式中,所述第一挡件的材质和所述第二挡件的材质均为柔性材料。

12.在可选的实施方式中,所述第一挡件过盈配合于所述锚杆内,以使所述第一挡件的边缘处形成有弯曲部,所述弯曲部从靠近所述第一挡件中心处的一侧至位于所述第一挡件边缘处的一侧,朝向背离所述导管的方向弯曲。

13.在可选的实施方式中,所述第一挡件为橡胶片。

14.在可选的实施方式中,所述第二挡件为气囊。

15.在可选的实施方式中,所述第二挡件的沿所述导管的轴向的厚度,大于所述第一挡件和所述第二挡件之间的间隔。

16.在可选的实施方式中,所述第一挡件的面对所述第二挡件的一侧安装有垫板,且所述垫板的周边与所述锚杆的内壁之间具有间隔。

17.在可选的实施方式中,所述垫板的材质为硬质材料。

18.在可选的实施方式中,所述导管的位于所述第一挡件和所述第二挡件之间的管身设有扩径部,所述导管的扩径部处的管身直径大于所述导管的与所述扩径部相邻的管身的直径;

19.所述注浆孔设于所述扩径部上。

20.本发明提供的注浆锚杆结构包括导管和中空的锚杆;沿锚杆的轴向,锚杆的侧壁设有多个出浆孔;导管的一端设有开口,另一端伸入至锚杆内;导管的位于锚杆内的管身连接有第一挡件和第二挡件,第一挡件和第二挡件沿导管的轴向间隔设置且该间隔小于锚杆的长度,第一挡件的周边和第二挡件的周边均与锚杆的内壁抵接;导管的位于第一挡件和第二挡件之间的管身设有注浆孔。本发明的注浆锚杆结构中,锚杆也可以包括尖端和设有开口的尾端,将该注浆锚杆结构打设入土体中时,锚杆的尖端先于其尾端钻入土体内。锚杆被打设进土体中后,可以先将连接有第一挡件和第二挡件的导管伸入至锚杆内,由于第一挡件的周边和第二挡件的周边均与锚杆的内壁抵接,因而此时第一挡件、第二挡件、锚杆的内壁和导管的外壁之间可以形成注浆腔体,该注浆腔体既可以通过导管的注浆孔与导管内部连通,也可以通过锚杆的出浆孔与锚杆外部空间连通。由于第一挡件和第二挡件之间的间隔小于锚杆的长度,因而上述注浆腔体的容积比锚杆内部空间的容积更小。将导管的位于锚杆内的端部伸入至靠近锚杆的尖端后,可以通过导管端部的开口向导管内注入浆液,继而浆液会通过导管流向导管的注浆孔并通过注浆孔流进上述注浆腔体内,由于注浆腔体的容积比锚杆内部空间的容积更小,因而注浆腔体内的浆液压力更易于满足出浆要求,此时通过持续注入浆液,即可顺畅的将注浆腔体内的浆液挤压至锚杆周侧的土体中。当锚杆周侧与注浆腔体位置对应的土体内被注入一定量浆液后,再在锚杆内上提导管,从而使得注浆腔体随着导管的轴向移动而移动,然后继续向导管内注入浆液,此时浆液仍需通过注浆腔体流向锚杆的出浆孔后再流向锚杆周侧的土体,而不会先流向锚杆的尖端再通过通过靠近锚杆尖端的出浆孔流出至土体中,因而此时注浆腔体的出浆压力没有太大变化,仍旧可以满足出浆要求,使得注浆腔体内的浆液可以被充分挤压至锚杆周侧的土体中。重复上述上提导管和注入浆液的过程,即可使得锚杆全长杆身周侧的土体被注入较为均匀的浆液。

21.与现有技术相比,本发明提供的注浆锚杆结构通过第一挡件和第二挡件可以在锚杆内形成容积较小的注浆腔体,以及通过导管使得浆液需先流入注浆腔体才可通过锚杆的出浆孔流向锚杆周侧的土体中,进而使得注浆全过程中注浆腔体内的浆液压力始终可以满足出浆要求,可以提升锚杆周侧的外渗浆液的分布均匀性。

附图说明

22.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的

附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

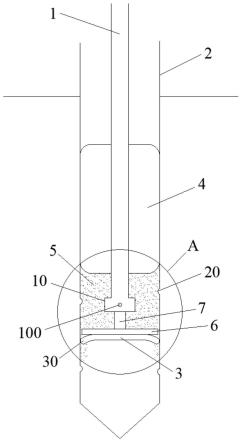

23.图1为本发明实施例提供的注浆锚杆结构的结构示意图;

24.图2为图1中的a部放大示意图。

25.图标:1-导管;10-扩径部;100-注浆孔;2-锚杆;20-出浆孔;3-第一挡件;30-弯曲部;4-第二挡件;5-注浆腔体;6-垫板;7-紧固件。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

27.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.下面结合附图,对本发明的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

29.实施例:

30.如图1和图2所示,本实施例提供的注浆锚杆结构包括导管1和中空的锚杆2;沿锚杆2的轴向,锚杆2的侧壁设有多个出浆孔20;导管1的一端设有开口,另一端伸入至锚杆2内;导管1的位于锚杆2内的管身连接有第一挡件3和第二挡件4,第一挡件3和第二挡件4沿导管1的轴向间隔设置且该间隔小于锚杆2的长度,第一挡件3的周边和第二挡件4的周边均与锚杆2的内壁抵接;导管1的位于第一挡件3和第二挡件4之间的管身设有注浆孔100。

31.本实施例的注浆锚杆结构中,锚杆2也可以包括尖端和设有开口的尾端,将该注浆锚杆结构打设入土体中时,锚杆2的尖端先于其尾端钻入土体内。锚杆2被打设进土体中后,可以先将连接有第一挡件3和第二挡件4的导管1伸入至锚杆2内,由于第一挡件3的周边和第二挡件4的周边均与锚杆2的内壁抵接,因而此时第一挡件3、第二挡件4、锚杆2的内壁和导管1的外壁之间可以形成注浆腔体5,该注浆腔体5既可以通过导管1的注浆孔100与导管1内部连通,也可以通过锚杆2的出浆孔20与锚杆2外部空间连通。由于第一挡件3和第二挡件4之间的间隔小于锚杆2的长度,因而上述注浆腔体5的容积比锚杆2内部空间的容积更小。

32.将导管1的位于锚杆2内的端部伸入至靠近锚杆2的尖端后,可以通过导管1端部的开口向导管1内注入浆液,继而浆液会通过导管1流向导管1的注浆孔100并通过注浆孔100流进上述注浆腔体5内,由于注浆腔体5的容积比锚杆2内部空间的容积更小,因而注浆腔体5内的浆液压力更易于满足出浆要求,此时通过持续注入浆液,即可顺畅的将注浆腔体5内的浆液挤压至锚杆2周侧的土体中。

33.当锚杆2周侧与注浆腔体5位置对应的土体内被注入一定量浆液后,再在锚杆2内上提导管1,从而使得注浆腔体5随着导管1的轴向移动而移动,然后继续向导管1内注入浆液,此时浆液仍需通过注浆腔体5流向锚杆2的出浆孔20后再流向锚杆2周侧的土体,而不会

先流向锚杆2的尖端再通过通过靠近锚杆2尖端的出浆孔20流出至土体中,因而此时注浆腔体5的出浆压力没有太大变化,仍旧可以满足出浆要求,使得注浆腔体5内的浆液可以被充分挤压至锚杆2周侧的土体中。

34.重复上述上提导管1和注入浆液的过程,即可使得锚杆2全长杆身周侧的土体被注入较为均匀的浆液。

35.与现有技术相比,本实施例提供的注浆锚杆结构通过第一挡件3和第二挡件4可以在锚杆2内形成容积较小的注浆腔体5,以及通过导管1使得浆液需先流入注浆腔体5才可通过锚杆2的出浆孔20流向锚杆2周侧的土体中,进而使得注浆全过程中注浆腔体5内的浆液压力始终可以满足出浆要求,可以提升锚杆2周侧的外渗浆液的分布均匀性。

36.如图1和图2所示,第一挡件3与导管1的位于锚杆2内的端部连接,第二挡件4为环形结构,第二挡件4套设于导管1的管身上。

37.相较于将第一挡件3设于靠近导管1端部的管身上,将第一挡件3与导管1的位于锚杆2内的端部连接时,导管1的管身不会阻碍第一挡件3靠近锚杆2的尖端,进而不会阻碍第一挡件3、第二挡件4、锚杆2的内壁和导管1的外壁之间形成的注浆腔体5靠近锚杆2的尖端,使得锚杆2尖端周侧的土体内也可以被注入充分的浆液。

38.第一挡件3和第二挡件4的材料有多种选择,本实施例优选第一挡件3的材质和第二挡件4的材质均为柔性材料。进一步的,上述柔性材料可以为具有密封效果的胶质材料,如硅胶、橡胶等。

39.具有密封效果的胶质材料可以防止前述注浆腔体5内的浆液穿过锚杆2和第一挡件3之间的缝隙,以及防止浆液穿过锚杆2和第二挡件4之间的缝隙,从而可以提升注浆腔体5的密闭性,进一步的保证注浆腔体5内的浆液压力可以满足出浆要求。

40.在实际应用中,通过注浆腔体5将锚杆2周侧土体全部注入浆液后,可以将导管1、第一挡件3和第二挡件4从锚杆2内取出,然后向锚杆2内部注满浆液,待浆液凝固后,锚杆2内的浆液不仅可以与土体内浆液连接,从而提升锚杆2与土体之间的锚固效果,且可以增强锚杆2的强度,从而提升锚杆2对土体的加固效果。

41.而本实施例中,如图2所示,第一挡件3过盈配合于锚杆2内,以使第一挡件3的边缘处形成有弯曲部30,弯曲部30从靠近第一挡件3中心处的一侧至位于第一挡件3边缘处的一侧,朝向背离导管1的方向弯曲。

42.由于本实施例的弯曲部30从靠近第一挡件3中心处的一侧至位于第一挡件3边缘处的一侧朝向背离导管1的方向弯曲,因而向导管1内注入浆液的过程中,锚杆2周侧土体内被注入浆液且注浆腔体5内的浆液压力较大时,注浆腔体5内的浆液还可以顶开弯曲部30后流至第一挡件3背对第二挡件4的一侧,从而使得注浆腔体5下方的锚杆2的内部空间中也被注入浆液,此时可随着注浆过程的进行,在不将导管1、第一挡件3和第二挡件4全部从锚杆2中取出的前提下,使得锚杆2内部填充有浆液。

43.并且,由于弯曲部30从靠近第一挡件3中心处的一侧至位于第一挡件3边缘处的一侧朝向背离导管1的方向弯曲,因而第一挡件3背对第二挡件4一侧的浆液不易于顶开弯曲部30后再回到注浆腔体5内,此时弯曲部30可以起到防止浆液上浮至注浆腔体5内的作用。

44.需要说明的是,弯曲部30不仅便于浆液填充于锚杆2内以及防止浆液上浮,弯曲部30还可以使得第一挡件3的尺寸不需与锚杆2的直径一致,从而使得第一挡件3可以适用于

不同直径的锚杆2,提升该注浆锚杆结构的适用性。

45.由于橡胶具有良好的密封效果和良好的弹性,因而本实施例优选第一挡件3的材质为橡胶,又由于弯曲部30需能够被浆液顶开,因而第一挡件3不需过厚,对应的,本实施例优选第一挡件3为橡胶片。

46.第二挡件4的材质和形状有多种选择,本实施例优选第二挡件4为气囊。

47.气囊不仅可以保证第二挡件4和锚杆2内壁之间的密封性,且易于充气变形,从而使得第二挡件4可以适用于不同直径的锚杆2,提升该注浆锚杆结构的适用性。

48.并且,气囊可以大量占用锚杆2的内部空间,从而使得第一挡件3和第二挡件4之间的注浆腔体5的容积更小,使得注浆腔体5内的浆液压力更易于满足出浆要求。

49.进一步的,第二挡件4的沿导管1的轴向的厚度,大于第一挡件3和第二挡件4之间的间隔。

50.第二挡件4的厚度大于第一挡件3和第二挡件4之间的间隔时,注浆腔体5的容积可以远小于锚杆2内部空间的容积,从而使得注浆腔体5内的浆液压力更易于满足出浆要求。

51.如图2所示,第一挡件3的面对第二挡件4的一侧安装有垫板6,且垫板6的周边与锚杆2的内壁之间具有间隔。

52.由于第一挡件3优选为橡胶片,因而第一挡件3对注浆腔体5内的浆液的支撑效果有限,此时安装于第一挡件3一侧的垫片可以增强第一挡件3的强度,从而提升第一挡件3对浆液的支撑效果,防止注浆腔体5内的浆液大量溢出至注浆腔体5外。

53.进一步的,垫板6的材质为硬质材料。

54.硬质材料制成的垫板6可以对第一挡件3形成有效支撑,从而进一步的提升第一挡件3对注浆腔体5内的浆液的支撑效果。

55.具体的,垫板6可以采用钢板制成。

56.当第一挡件3的面对第二挡件4的一侧安装有垫板6时,第一挡件3可以通过垫板6与导管1连接。具体的,第一挡件3可以通过粘接方式与垫板6固定连接,垫板6则可以与导管1的位于锚杆2内的端部固定连接。

57.其中,垫板6与导管1端部之间的固定连接可以通过焊接方式实现,本实施例优选垫板6通过螺栓等紧固件7与导管1的位于锚杆2内的端部可拆卸连接。

58.垫板6与导管1端部之间可拆卸连接时,便于在导管1上安拆垫板6,从而便于更换破损的第一挡件3。

59.如图2所示,导管1的位于第一挡件3和第二挡件4之间的管身设有扩径部10,导管1的扩径部10处的管身直径大于导管1的与扩径部10相邻的管身的直径;注浆孔100设于扩径部10上。

60.扩径部10不仅可以占用注浆腔体5内的空间,从而进一步的减小注浆腔体5的容积,使得注浆腔体5内浆液压力更易于满足出浆要求,且可以扩大注浆孔100处的管身直径,从而使得导管1内的浆液更易于顺畅流向注浆腔体5内。

61.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术

方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1