一种热采井注汽隔热补偿器的制作方法

1.本发明属于稠油开采技术领域,尤其涉及一种热采井注汽隔热补偿器。

背景技术:

2.稠油作为我国油气资源开采的重要组成部分,目前大多采用蒸汽吞吐或蒸汽驱等热力采油方式进行开采,即在开采过程中,注入300℃以上的高温高压蒸汽,降低稠油的粘度,以提高原油流动性。

3.然而发明人在研究过程中发现,在现有热采井注汽管柱所使用的补偿封隔设备中,由于补偿(单元)器并不具备有隔热能力,导致注汽过程中蒸汽的热量大量损失;据统计,其热损失可占到整个管柱热损失的15%以上。此外,若注入蒸汽进入注汽管柱与外侧套管之间的环空,会导致封隔器失效失去封隔作用,进而直接影响注汽效果和原油的采收率。

技术实现要素:

4.本发明提供了一种热采井注汽隔热补偿器,该热采井注汽隔热补偿器可有效解决现有技术中补偿(单元)器隔热效果不理想、注汽过程中存在热损失大的问题,同时解决了因油套环空高温所导致的密封封隔失效问题,对提高热采井注汽生产的安全性,并为提高注汽效果和原油采收率提供了有力支持。

5.为解决上述技术问题,本发明采用了如下技术方案:一种热采井注汽隔热补偿器,包括有:隔热补偿管、上接头以及下接头;其中,隔热补偿管由同轴的内管和外管组成,所述内管和所述外管之间设有密闭环空腔,所述密闭环空腔进行了隔热处理;隔热补偿管的外管的上端与上接头的下端通过螺纹连接;隔热补偿管的外侧自上而下设有上密封头、密封筒、下密封头、外套管及限位环;其中,上密封头、密封筒、下密封头顺次螺纹接连形成一体结构,且压紧隔热补偿管外侧;外套管通过接箍连接件与所述下密封头相固定;限位环设置在外套管下部内侧与隔热补偿管的内管之间;通过螺纹接连,限位环与隔热补偿管的内管相固定;外套管的下端还与下接头的上端通过螺纹连接。

6.较为优选的,密封筒与隔热补偿管的外管之间设有组合密封件,所述组合密封件用于在隔热补偿管工作时起到滑动密封作用。

7.较为优选的,所述外套管的外壁还设有隔热材料复合管。

8.较为优选的,所述下密封头下侧设有圆周方向均布的防转齿牙。

9.较为优选的,限位环的上端还设有与下密封头下端防转齿牙相对应的防转齿槽;限位环的下端设有朝向隔热补偿管中心方向的凸台。

10.本发明提供了一种热采井注汽隔热补偿器,该热采井注汽隔热补偿器包括有:隔热补偿管、上接头、下接头、上密封头、密封筒、下密封头、外套管及限位环等结构单元。具有上述结构特征的热采井注汽隔热补偿器,其具有良好的隔热保温效果,减少了注汽过程中

的热量损失,降低了密封封隔失效的风险与机率;各部件间通过螺纹连接,易于加工和组装,结构合理,安全可靠;此外,还可实现对注汽管柱伸长或回缩的长度补偿,提高注汽效果和管柱的服役安全。

附图说明

11.该附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

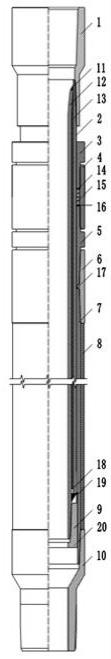

12.附图1为本发明一种热采井注汽隔热补偿器的结构示意图。

13.附图2为本发明隔热补偿管的结构示意图。

14.附图3为本发明外套管的结构示意图。

15.附图4为本发明下密封头的结构示意图。

16.附图5为本发明限位环的结构示意图。

17.附图标记:1-上接头;2-隔热补偿管;3-上密封头;4-密封筒;5-下密封头;6-连接下密封头与外套管的接箍;7-外套管;8-隔热材料复合管;9-限位环;10-下接头;11-隔热补偿管外管;12-隔热补偿管内管;13-密闭环空腔填充的隔热保温材料;14-上压紧垫圈;15-v型密封圈;16-下压紧垫圈;17-防转齿牙;18-焊接辅助环;19-防转齿槽;20-限位凸台。

具体实施方式

18.本发明提供了一种热采井注汽隔热补偿器,该热采井注汽隔热补偿器可有效解决现有技术中补偿(单元)器隔热效果不理想、注汽过程中存在热损失大的问题,同时解决了因油套环空高温所导致的密封封隔失效问题,对提高热采井注汽生产的安全性,并为提高注汽效果和原油采收率提供了有力支持。

19.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

20.本发明提供了一种热采井注汽隔热补偿器,如图1所示,包括有:隔热补偿管、上接头以及下接头;其中,如图2所述,隔热补偿管由同轴的内管和外管组成。在隔热补偿管的上端位置处,可优选令外管稍稍长于内管,而令内管端部扩口后焊接固定在外管的内壁上;而在隔热补偿管的下端位置处,可优选令内管稍稍长于外管,外管内壁与内管外壁之间放置焊接辅助环焊接固定,从而在内管和外管之间固定形成密闭环空腔,该密闭环空腔内可选择填充隔热保温材料或者对环空腔抽真空或者抽真空与填充隔热保温材料的方式相组合。而后,隔热补偿管的外管的上端与上接头的下端通过螺纹连接。

21.其中,值得注意的是,填充隔热保温材料可使用二氧化硅气凝胶柔性隔热毡,并将该二氧化硅气凝胶柔性隔热毡紧密包覆在隔热补偿管的内管的外壁上,从而达到密闭隔热效果。

22.如图1所示,隔热补偿管的外侧自上而下设有上密封头、密封筒、下密封头、外套管及限位环;其中,上密封头、密封筒、下密封头顺次螺纹接连形成一体密封腔结构,且压紧隔热补偿管外侧。其中,优选的,在上述一体密封腔结构内可进一步选择放置上压紧垫圈、密封圈、下压紧垫圈,v型密封圈的放置数量则最好不少于三个。通过上述上压紧垫圈、下压紧

垫圈、v型密封圈,上密封头、下密封头分别与密封筒旋合压紧,从而保证本发明伸长或回缩时结构密封。

23.如图3以及图4所示,外套管通过接箍连接件与下密封头相固定;而如图5所示,限位环设置在外套管下部内侧与隔热补偿管的内管之间;通过螺纹接连,限位环与隔热补偿管的内管相固定。以及,外套管的下端还与下接头的上端通过螺纹连接。

24.进一步的,作为本发明的一种较为优选的实施方式,如图1所示,密封筒与隔热补偿管的外管之间设有组合密封件,该组合密封件用于在隔热补偿管工作时起到滑动密封作用。以及,在外套管的外壁处还设有隔热材料复合管。其中,可选择6-8mm壁厚的隔热材料复合管,该隔热复合管由具备隔热能力的材料加工而成,例如聚双环戊二烯注塑管等。

25.而作为本发明的另一种较为优选的实施方式,如图1所示,在下密封头下侧设有圆周方向均布的防转齿牙(例如设置不少于四个的防转齿牙)。而在限位环的上端还设有与下密封头下端防转齿牙相对应的防转齿槽(防转齿槽的设置数量与防转齿牙相匹配);限位环的下端设有朝向隔热补偿管中心方向的凸台。

26.进一步结合附图,对本发明提供的热采井注汽隔热补偿器其使用过程进行如下解释说明:使用时,首先将上接头、下接头和注汽管柱连接在一起,下送至井下预定位置;注汽初期阶段,在油管内注汽压力和管柱重力共同作用下,上密封头、密封筒、下密封头以及下密封头上的防转齿牙、连接下密封头与外套管的接箍、外套管和下接头一起向下移动,移动至限位环处,下密封头上的防转齿牙嵌入限位环上部的防转齿槽,停止向下移动,该热采井注汽隔热补偿器拉伸至最长。

27.注汽封隔器实现坐封后,随着注汽温度和注汽压力的提高,注汽管柱受热膨胀伸长,上密封头、密封筒、下密封头、连接下密封头与外套管的接箍、外套管、下接头一起向上移动,使本热采井注汽隔热补偿器逐渐被压缩,补偿管柱因受热产生的伸长量。注蒸汽完成后,注汽管柱逐渐降温,管柱回缩,上密封头、密封筒、下密封头、连接下密封头与外套管的接箍、外套管、下接头一起向下移动,该热采井注汽隔热补偿器逐渐被拉伸,补偿管柱因冷却产生的回缩量,从而实现补偿注汽时管柱伸长和停注后管柱回缩的目的,释放管柱热胀冷缩产生的应力,提高注汽安全,保证注汽效果。

28.本发明提供了一种热采井注汽隔热补偿器,该热采井注汽隔热补偿器包括有:隔热补偿管、上接头、下接头、上密封头、密封筒、下密封头、外套管及限位环等结构单元。具有上述结构特征的热采井注汽隔热补偿器,其具有良好的隔热保温效果,减少了注汽过程中的热量损失,降低了密封封隔失效的风险与机率;各部件间通过螺纹连接,易于加工和组装,结构合理,安全可靠;此外,还可实现对注汽管柱伸长或回缩的长度补偿,提高注汽效果和管柱的服役安全。

29.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1