一种沿空留巷单元支架与墩柱组合模拟装置及试验方法

1.本发明涉及矿业工程试验技术领域,具体涉及一种沿空留巷单元支架与墩柱组合模拟装置及试验方法。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

3.目前,绝大多数矿井仍在使用传统的煤柱护巷的方法,导致煤炭资源损失量很大。而沿空留巷是指在采煤工作面后方沿采空区边缘通过加强支护等技术手段把回采巷道留住,为下一个区段工作面服务的技术方式,沿空留巷技术取消了煤柱,提高了矿井的回采率,延长了矿井的服务年限。但是沿空留巷经历两个工作面采动影响,巷道顶板和两帮都变形严重,而且伴随着底鼓,巷道的维护异常困难。

4.众多学者在理论上对沿空留巷技术进行了深入的研究,在技术上形成了巷内锚杆锚索支护,巷旁利用高水或膏体材料充填支护,但是现有沿空留巷技术仍存在诸多弊端,如留巷速度慢,围岩变形大等,基于上述问题,天地科技股份有限公司在申请号为201910306429.6的专利中公开了一种回采工作面“支-卸”组合沿空留巷巷道及施工方法,其主要内容是在回采工作面的端头支架后方,靠近采空区一侧,沿巷道走向布置挡矸液压支架,在靠近采空区的巷道内侧设置混凝土墩柱,并在顶板布置水力卸压孔,该方法在实践工程中取得了良好的效果;张晓于2021年3月发表的博士论文《浅埋煤层支卸组合沿空留巷围岩控制机理与技术》中开发了“支—卸”组合沿空留巷控制技术,包括水力压裂卸压技术、巷内高强锚杆锚索支护、巷旁混凝土支柱支护、巷内单元支架加强支护,同样该技术在何家塔煤矿进行井下试验,基本无底鼓,留巷效果良好。

5.然而,发明人发现,现有研究中对沿空留巷“支护-卸压”系统协同作用研究较少,鲜有文献研究沿空留巷巷内支护、巷旁支护及卸压的耦合作用机理,对巷内、巷旁支护协同作用机理研究较少,施工工程用的挡矸液压支架和混凝土支柱无法应用于室内试验,没有用于此类研究的物理模拟试验装置。

技术实现要素:

6.本发明的目的是为克服现有技术的不足,提供了一种沿空留巷单元支架与墩柱组合模拟装置,实现了利用试验手段对沿空留巷巷内支护、巷旁支护及卸压的耦合作用机理的研究。

7.为实现上述目的,本发明采用如下技术方案:

8.第一方面,本发明的实施例提供了一种沿空留巷单元支架与墩柱组合模拟装置,包括墩柱模拟机构、单元支架模拟机构和管路连接及测试机构,管路连接及测试机构包括阀块,阀块内设置多个油道,油道内安装有压力检测元件,油道的一端通过开关阀连接加压油源,墩柱模拟机构和单元支架模拟机构均包括底座,底座内设有多个液压腔,液压腔内均设有活塞,活塞通过活塞杆与位于底座上方的顶板连接,活塞下方的液压腔空间通过油管

与对应的油道的另一端连接。

9.可选的,所述油道为三通油道,具有三个端口,其中一个端口通过开关阀连接加压油源,另一个端口通过油管连接液压腔,第三个端口处安装压力检测元件。

10.可选的,活塞与液压腔的内腔面之间设置有至少一道密封圈。

11.可选的,液压腔下方的底座部分设有液压油通道,液压油通道的一端与活塞下方的液压腔空间连通,另一端延伸至底座的侧面,底座侧面固定有多个第一卡套,每个第一卡套对应一个液压油通道,第一卡套内设有中间通道,中间通道一端与液压油通道连通,另一端插入有油管。

12.可选的,阀块的侧面固定有多个第二卡套,第二卡套内也设置有中间油道,中间通道的一端与油道的出油端连通,另一端插入油管。

13.可选的,液压腔顶端延伸至底座上表面,底座上表面液压腔的对应位置处设有限位件,活塞杆通过限位件设置的开孔穿过限位件,开孔的直径小于活塞的直径以使得活塞无法被液压油顶出至液压腔外部。

14.可选的,墩柱模拟机构的顶板为圆形顶板,单元支架模拟机构的顶板为长方形顶板,墩柱模拟机构的液压腔的数量多于单元支架模拟机构的液压腔的数量。

15.可选的,所述油管采用外径为1.8mm-2.2mm,壁厚0.4mm-0.6mm的毛细铜管。

16.第二方面,本发明的实施例提供了一种沿空留巷单元支架与墩柱组合模拟装置的试验方法,包括以下步骤:

17.将顶板处于下落状态的墩柱模拟机构和单元支架模拟机构相邻放入模型的巷道中,其中墩柱模拟机构靠近首采工作面设置;

18.对模型首采工作面进行煤层开采,随着煤层的开采,依次将单元支架模拟机构的顶板升起,与模型的巷道顶板接触并对模型的巷道顶板施加设定的初撑力,记录单元支架模拟机构对应的压力检测元件检测到的压力数值的变化情况;

19.当首采工作面煤层开采设定距离后,随着煤层的开采,依次将墩柱模拟机构的顶板升起并与模型的巷道顶板接触,无初撑力,随着墩柱模拟机构顶板的升起,将顶板升起的墩柱模拟机构对应位置处的单元支架模拟机构的顶板下落,记录墩柱模拟机构对应的压力检测元件检测到的压力数值变化情况;

20.首采工作面煤层开采完成后,将单元支架模拟机构取出,进行第二工作面煤层的回采直至全部回采完毕,记录墩柱模拟机构对应的压力检测元件检测到的压力数值变化情况。

21.可选的,煤层的开采采用手动进行或采用实验用采煤设备进行。

22.本发明的有益效果:

23.1.本发明的模拟装置,墩柱模拟机构和单元支架模拟机构的液压腔与对应的油道连通,能够独立工作,通过整体设计单路控制的原理,可以根据工作面的推进情况进行对应位置墩柱模拟机构和单元支架模拟机构顶板的升降控制,进而实现对模型巷道顶板的支撑和非支撑状态的切换,同时可以通过压力检测元件实时监测其受到的压力变化情况从而实现真实模拟巷道内支架和墩柱的真实工作过程,为巷内、巷旁支护协同作用机理的研究提供了物理模拟试验设备基础。

24.2.本发明的模拟装置,墩柱模拟机构和单元支架模拟机构的多个液压腔均集成设

置一个底座,采用了整体化设计,方便在模型窄小的巷道内架设和拆除,同时每个液压腔均独立的通过油管与管路连接及测试机构内的油道连通,实现了单路控制,液压腔的进油与出油采用单孔设计,简化了单元支架模拟机构和墩柱模拟机构的结构,减少了模拟试验过程中液压油管的使用数量,使其在狭小的空间内方便操作。

25.3.本发明的模拟装置,阀块内设置有多个相互独立的油道,每个油道单独控制,方便了加卸压过程的操作,同时油管采用毛细铜管,既节省使用空间,防止在模型试验中因为空间狭小而导致的无法足量模拟单元支架和墩柱,而且铜管弯曲性和塑形均较好,方便线路铺设。

附图说明

26.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的限定。

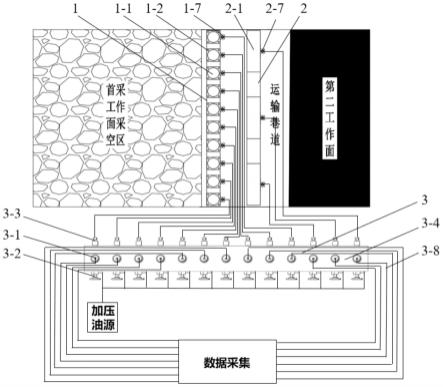

27.图1为本发明实施例1模拟装置应用状态平面示意图;

28.图2为本发明实施例1整体结构示意图;

29.图3为本发明实施例1单元支架模拟机构示意图;

30.图4为本发明实施例1墩柱模拟机构示意图;

31.图5为本发明实施例1管路连接及测试机构示意图;

32.图6为本发明实施例2模拟装置应用状态立面示意图;

33.其中,1.墩柱模拟机构,2.单元支架模拟机构,3.管路连接及测试机构;

34.1-1.第二顶板,1-2.限位法兰,1-3.第二活塞杆,1-4.第二密封圈,1-5.液压油通道,1-6.第二底座,1-7.第一卡套;

35.2-1.第一顶板,2-2.限位法兰,2-3.第一活塞杆,2-4.第一密封圈,2-5.液压油通道,2-6.第一底座,2-7.第一卡套;

36.3-1.油压传感器,3-2.针阀,3-3.第二卡套,3-4.阀块,3-5.第一端口, 3-6.第二端口,3-7.第三端口,3-8.油管。

具体实施方式

37.实施例1

38.本实施例提供了一种沿空留巷单元支架与墩柱组合模拟装置,如图1-图2所示,用于模型试验,包括配合使用的单元支架模拟机构2、墩柱模拟机构1和管路连接及测试机构3。

39.管路连接及测试机构3配合加压装置能够带动单元支架模拟机构2和墩柱模拟机构1工作,以模拟单元支架和墩柱的架设和拆除。

40.如图3所示,单元支架模拟机构2包括第一底座2-6,第一底座2-6为长方体机构,其内部设置有多个第一液压腔,本实施例中,根据模型尺寸,在第一底座内部设置三个第一液压腔,第一液压腔的顶端延伸至第一底座的上表面。

41.第一液压腔为圆柱型腔体结构,其内部设置有第一活塞,第一活塞能够沿第一液压腔的轴线方向上下运动。

42.第一活塞与第一活塞杆2-3的底端固定连接,第一活塞杆2-3的顶端伸出至第一底

座2-6上方,并连接有第一顶板2-1。

43.本实施例中的第一顶板2-1用于模拟单元支架,第一顶板2-1采用长方形板。

44.第一活塞与第一液压腔的内腔面之间设置有至少一道第一密封圈2-4,本实施例中,设置两道第一密封圈2-4,两道第一密封圈2-4沿液压腔的轴线方向设置。

45.通过第一活塞和第一密封圈2-4,将第一液压腔分隔为第一活塞上方的有杆腔和第一活塞下方的无杆腔。第一液压腔下方的底座部分设有液压油通道2-5,液压油通道2-5的一端延伸至无杆腔并与无杆腔连通,另一端延伸至第一底座2-6 的侧面。

46.液压油通道2-5作为液压油进出第一液压腔的无杆腔的通道。第一液压腔进出油均采用此液压油通道,单液压油通道的设计简化了单元支架模拟机构的结构,减少了模拟试验过程中液压油管的的使用数量,使其在狭小的空间内方便操作。

47.第一底座的侧面设置有三个第一卡套2-7,每个第一卡套2-7对应一个液压油通道,第一卡套2-7内设置有中间通道,中间通道的一端与液压油通道2-5延伸至第一底座2-6侧面的端部连通,另一端用于插入油管3-8。

48.由于第一液压腔顶端延伸至第一底座2-6的上表面,为了防止液压油将第一活塞顶出第一液压腔,在第一液压腔对应的第一底座上表面位置处设置限位件,限位件采用限位法兰2-2,限位法兰2-2中心部位设置有开孔,第一活塞杆2-3 通过开孔穿过限位法兰2-2,开孔的直径小于第一活塞的直径,对第一活塞向上运动起到了限位作用。

49.如图4所示,墩柱模拟机构包括第二底座1-6,第二底座1-6采用长方体结构,第二底座1-6内部设置有多个第二液压腔,第二液压腔采用圆柱型腔体结构,本实施例中,第二液压腔设置十个。

50.第二液压腔内设有第二活塞,第二活塞能够沿第二液压腔的轴线方向做上下运动,第二活塞与第二活塞杆1-3的底端固定,第二活塞杆1-3的顶端伸出至第二底座上方并固定连接有第二顶板1-1,第二顶板1-1用于模拟混凝土墩柱,因此,第二顶板1-1采用圆形板。

51.第二活塞与第二液压腔的内腔面之间设置有至少一道第二密封圈1-4,本实施例中设置两道第二密封圈1-4,两道第二密封圈1-4沿第二液压腔的轴线方向设置。

52.第二活塞和第二密封圈1-4将第二液压腔分隔为第二活塞上方的有杆腔和第二活塞下方的无杆腔。

53.第二液压腔下方的第二底座部分设有液压油通道1-5,液压油通道1-5的一端与无杆腔连通,另一端延伸至第二底座1-6的侧面,液压油通道1-5作为第二液压腔进出液压油的通道。

54.第二液压腔进出油均采用液压油通道,单液压油通道的设计简化了墩柱模拟机构的结构,减少了模拟试验过程中液压油管的的使用数量,使其在狭小的空间内方便操作。

55.第二底座的侧面设置有十个第一卡套1-7,每个第一卡套1-7对应一个第二液压油通道,该第一卡套开设有中间通道,中间通道的一端与第二液压油通道连通,另一端用于插入油管3-8。

56.本实施例中,第二液压腔延伸至第二底座的顶面,为了防止液压油将第二活塞从第二液压腔中顶出,在第二液压腔对应位置的第二底座上表面固定限位件,限位件采用限位法兰1-2,限位法兰中部设置开孔,第二活塞杆通过开孔穿过限位法兰1-2并伸出至第二

底座上方,开孔的直径小于第二活塞的直径,以使得限位法兰1-2对第二活塞起到限位作用,防止第二活塞从第二液压腔中脱离。

57.本实施例中,墩柱模拟机构和单元支架模拟机构的多个液压腔均集成设置在一个底座,采用了整体化设计,方便在模型窄小的巷道内架设和拆除。

58.如图5所示,管路连接及测试机构包括阀块3-4,阀块3-4采用长方体结构,阀块3-4内部设置有多个油道,多个油道等间隔平行分布,油道的总数量为第一液压腔和第二液压腔数量之和,因此本实施例中,油道的总数量为十三个,每个第一液压腔和第二液压腔对应一个油道。

59.本实施例中的油道采用三通油道,具有三个端口,其中两个端口分别位于阀块的两个侧面,第三个端口设置在阀块的顶面。

60.其中一个位于阀块侧面的第一端口3-5处安装有开关阀,油道的该端部通过开关阀连接加压油源,本实施例中的开关阀采用针阀3-2,加压油源采用现有的供油设备即可,包括油泵、油箱等。

61.油道另一个侧面的第二端口3-6处设置有第二卡套3-3,第二卡套3-3内设有中间通道,中间通道的一端与油道连通,另一端插入有油管3-8的一端,油管3-8 的另一端插入与该油道对应的第一卡套的中间通道内部,进而实现了将单元支架模拟机构的第一液压腔和墩柱模拟机构的第二液压腔通过油管与油道连通。

62.油道设置在阀块顶面的第三端口3-7安装有压力检测元件,压力检测元件采用油压传感器3-1,用于检测油道内油压变化数值,多个油压传感器3-1均与数据采集装置连接,能够将采集到的油压数据传递给数据采集装置,数据采集装置与监控系统连接,将采集到的油压数据传送给监控系统并进行显示记录。

63.本实施例中,由于第一液压腔和第二液压腔均独立对应一个油道,因此实现了单路控制,能真实模拟巷道内支架和墩柱的真实工作过程。

64.油管3-8采用外径为1.8mm-2.2mm,壁厚0.4mm-0.6mm的毛细铜管,本实施例中的油管外径为2mm,壁厚为0.5mm,既节省使用空间,防止在模型试验中因为空间狭小而导致的无法足量模拟单元支架和墩柱,而且铜管弯曲性和塑形均较好,方便线路铺设。

65.单元支架模拟机构、墩柱模拟机构的底座、顶板、活塞、活塞杆及卡套等部件均采用q345纯钢材制备,不易被压坏,试验完成后取出可重复利用,节省了试验成本。

66.实施例2:

67.本实施例提供了一种实施例1所述的沿空留巷单元支架与墩柱组合模拟装置的试验方法,如图6所示,包括以下步骤:

68.步骤1:预先制作模型。

69.本实施例中,采用相似材料对模型进行浇注成型,然后进行掏空,模拟巷道,或者采用专利cn202110461385.1“一种预支撑精准卸压感知煤层回采模拟试验装置及方法”中公开的方法对模型进行制作。

70.制作的模型具有巷道顶板、巷道底板、预留巷道(运输巷道)并且具有位于预留巷道两侧的首采工作面和第二工作面。

71.步骤2:将单元支架模拟机构2和墩柱模拟机构1放入模型的巷道中,单元支架模拟机构2和墩柱模拟机构1沿巷道的长度方向相邻放置,且墩柱模拟机构 1靠近模型的首采工

作面,单元支架模拟机构2和墩柱模拟机构1放入模型的巷道后,将其第一卡套的中间通道通过油管3-8与管路连接及测试机构3对应的油道连接,单元支架模拟机构和墩柱模拟机构均处于卸压状态,阀块3-4上安装的针阀3-2全部处于关闭状态。

72.定义单元支架模拟机构2沿回采方向的多个第一顶板分别为1号第一顶板、 2号第一顶板和3号第一顶板。

73.定义墩柱模拟机构1沿回采方向的多个第一顶板分别为1号第二顶板、2号第二顶板、3号第二顶板

…

10号第二顶板。

74.步骤3:对模型的首采工作面煤层进行开采,启动加压油源,打开1号第一顶板对应的针阀3-2,使得液压油通过中间通道和液压油通道注入1号第一顶板对应的第一液压腔内,第一活塞通过第一活塞杆2-3将1号第一顶板升起,使得长方形的1号第一顶板和模型巷道顶板接触,并给与模型巷道顶板设定的初撑力,然后关闭1号第一顶板对应的针阀3-2,同时记录第一顶板对应的油压传感器3-1 对应的压力变化情况;

75.随着煤层的开采,采用相同的方法依次将2号第一顶板和3号第一顶板升起并对模型的巷道顶板施加初撑力,并利用对应的油压传感器3-1记录压力变化情况。

76.按照需要模拟的煤层开采真实情况,当首采工作面的煤层开采设定距离后,打开墩柱模拟机构1号第二顶板对应的针阀3-2,使得液压油注入第二液压腔,第二活塞杆带动圆形的1号第二顶板升起,使得1号第二顶板刚好与模型的巷道顶板接触后关闭对应的针阀3-2。

77.随着煤层的开采,依次将多个第二顶板升起,并刚好与模型的巷道顶板接触。

78.第二顶板1-1升起时,将对应位置的第一顶板2-1下降,例如,当1号、2 号、3号第二顶板均升起后,1号第一顶板下降,5号、6号、7号第二顶板均升起后,2号第一顶板下降,8号、9号、10号第二顶板升起后,3号第一顶板下降。

79.打开第一顶板2-1对应的针阀3-2,即可对第一顶板2-1进行卸压下降。

80.上述过程中,记录墩柱模拟机构的第二顶板1-1对应的油压传感器3-2检测得到的压力变化情况,直至首采工作面的煤层全部回采完毕。

81.步骤3:首采工作面煤层回采完成后,单元支架模拟机构2的所有第一液压腔均进行卸压,然后将单元支架模拟机构2取出,此时墩柱模拟机构1的第二顶板1-1全部升起并刚好与模型的巷道顶板接触,然后进行第二工作面煤层的回采,同时记录墩柱模拟机构1对应的油压传感器3-1检测得到的压力变化情况。

82.首采工作面煤层的开采采用手动进行或采用实验用采煤设备进行,实验用采煤设备采用专利cn102996130b公开的适用于模型试验的自动化微型采煤系统即可。

83.采用本实施例的装置,实现对沿空留巷巷内支护、巷旁支护及卸压的耦合作用的模拟,为巷内、巷旁支护协同作用机理的研究提供了物理模拟试验设备基础。

84.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1