一种页岩气集气管线杀菌缓蚀剂应用工艺的制作方法

本发明涉及页岩气腐蚀控制,具体而言,涉及一种页岩气集气管线杀菌缓蚀剂应用工艺。

背景技术:

1、页岩气田在开发过程中,由于地面注入水、钻井液、压裂液等会给生产系统带入细菌,其中的细菌包括铁细菌、腐生菌和硫酸盐还原菌,此外页岩气中含有少量的二氧化碳等腐蚀介质,在细菌和二氧化碳的混合作用下,页岩气田井下管柱以及地面集输系统面临严重的腐蚀,管道腐蚀造成的穿孔等现象给生产安全,环保带来较大影响,延长管线使用寿命显得尤其重要。针对细菌及二氧化碳的混合作用,目前普遍采用杀菌缓蚀剂加注作为防控手段。

2、缓蚀剂应用工艺一般可分为批处理预膜和连续/间歇加注工艺,缓蚀剂的批处理预膜技术是指在清管球之间加入适量缓蚀剂,利用气体动力推动导向清管器和预膜清管器进行工作;缓蚀剂连续/间歇加注工艺一般通过泵进行加注,采用雾化喷头将液态缓蚀剂分散到管道内,但其均匀分散的程度受喷头结构形式、介质流速等因素的影响,受流体动力学影响,喷雾加注时接触管道内壁顶部的缓蚀剂量较少,甚至会出现空白。

3、就现场应用来说,页岩气集输管网布局以放射状为主,局布呈枝状布置,区块主要为“放射状+枝状”的布局形式,若杀菌缓蚀剂的加注量根据常规天然气缓蚀剂的加注量来计算,存在着以下几个方面的问题:

4、1)连续加注量不匹配:如按着目前缓蚀剂的连续加注量计算公式计算,当产水量过大时杀菌浓度会显不足,而当页岩气井进入生产期产水量急剧变小,产气量不变的情况下又显得加注浓度过高;如按产水量进行加注量计算时,页岩气气井前期返排液量大时,分离器效率较低,后期返排液量小时,分离器效率较高,杀菌缓蚀剂的加注量不能有效匹配集气管线中的返排液含量,导致加注浓度不足或偏高;2)加注量无法进行精细化优化,页岩气集输系统与常规气不同,页岩气“放射状+枝状”的布局形式,这就导致在页岩气集输管线进气口加注杀菌缓蚀剂后,在集输管线末端无法开展此条集输管线的杀菌缓蚀剂加注浓度表征及优化,同时加注效果的监测结果也无法显示每条管线的加注效果;3)部分管线无法进行清管,因此导致部分管线无法进行批处理预膜;4)因页岩气“放射状+枝状”的布局形式,无法进行每条管线的加注效果评价,因此,管线加注联动性不足。

5、有鉴于此,特提出本技术。

技术实现思路

1、本发明为了克服现有技术的缺陷和不足,提供一种新的页岩气集气管线杀菌缓蚀剂应用工艺,能够优化杀菌缓蚀剂的加注量,实现各平台杀菌缓蚀剂加注量精细化优化并显著提升杀菌缓蚀剂的应用效果。

2、本发明通过下述技术方案实现:

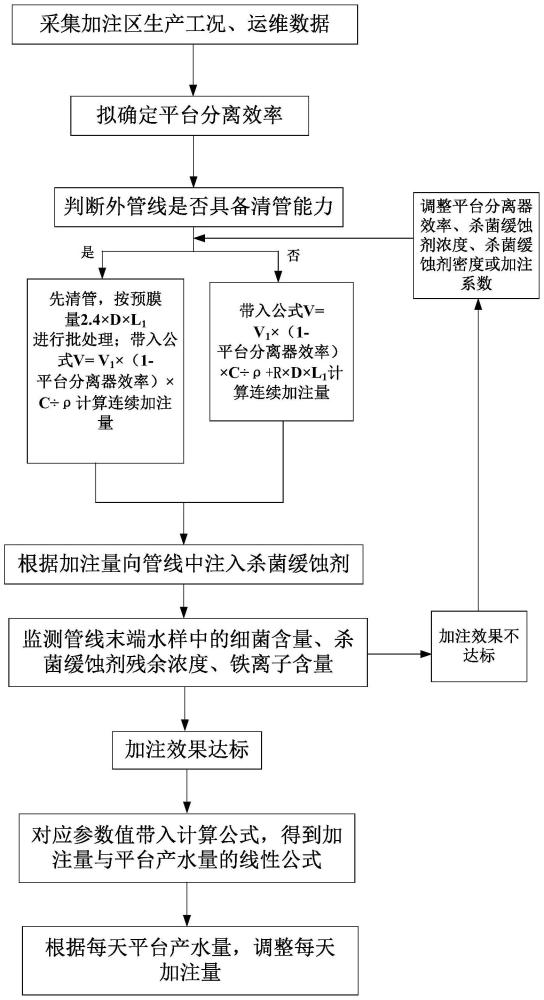

3、一种页岩气集气管线杀菌缓蚀剂应用工艺,包括如下步骤:

4、1)采集待加注区块各个平台的生产工况及运维数据信息,包括但不限于产气量、产水量、投产时间、清管记录;

5、2)计算最近七天待加注区块平台的返排液量均值v1、确定平台分离器效率;

6、3)将v1和平台分离器效率带入公式(1)计算杀菌缓蚀剂的加注量,公式如下所示:

7、v=v1×(1-平台分离器效率)×c÷ρ+r×d×l1 (1)

8、v:页岩气集气管线中杀菌缓蚀剂加注量,l/d;c:杀菌缓蚀剂的浓度,mg/l;ρ:杀菌缓蚀剂的密度,g/cm3;d:管径,cm;l1:管长,km;

9、r:加注系数,当外输管线为可清管管线时,r等于0,当外输管线为不可清管管线时,r的取值范围为0.08-0.48;

10、4)按照计算量将杀菌缓蚀剂加注至平台管线中,在管线末端集气站或中心站收及管线清管时末端收球筒收集水样,监测水样中的细菌含量、杀菌缓蚀剂的残余浓度、铁离子含量,通过监测结果判断杀菌缓蚀剂的加注效果;

11、5)根据加注效果调整平台分离器效率、杀菌缓蚀剂浓度或加注系数,带入步骤3)中公式重新计算杀菌缓蚀剂的加注量,重复步骤3)和4)直至加注效果稳定,得到平台分离器效率、杀菌缓蚀剂浓度或加注系数的固定值,将固定值带入公式中,得到v与v1的线性公式;

12、6)根据平台每天的产水量,带入步骤5)中的线性公式,调整每天杀菌缓蚀剂的加注量。

13、本发明杀菌缓蚀剂的应用工艺,通过公式计算各平台杀菌缓蚀剂的加注量,在页岩气集输管线进气口加注杀菌缓蚀剂后,在集输管线末端对此条集输管线水样进行药剂残余浓度、铁离子含量、细菌含量的监测,能够实现杀菌缓蚀剂加注浓度表征及优化,实现各个平台加注量精细化优化;在经过优化后,公式中杀菌缓蚀剂加注量跟平台每天的产水量呈线性关系,即每天杀菌缓蚀剂的加注量都随着平台每天产水量的变化而变化,实现杀菌缓蚀剂加注量的动态调整,避免出现管线中杀菌缓蚀剂浓度不足或者浓度过高的情况,使加注量能够与生产工况相匹配,能够有效控制页岩气对管道的腐蚀。

14、本发明的杀菌缓蚀剂加注工艺,能够快速优化每条管线加注效果,从而及时调整各平台加注量,实现加注量的精细化优化,提高了管线加注的联动性;本发明的加注工艺应用到页岩气田杀菌缓蚀剂加注工艺中,能够有效控制页岩气对管道的腐蚀,避免发生因腐蚀导致的管道失效的情况。

15、进一步的,步骤2)中,平台分离器效率=1-(本次清管返排液量÷上次清管至本次清管期间平台返排液量)×100%。

16、进一步的,步骤2)中,分离器效率根据不同投产时间平台产水量进行确定,分离器效率与平台产水量成反比。

17、进一步的,步骤2)中,当平台的产水量大于200方/天,平台的分离器效率选择80~85%;当平台的产水量为50~200方/天,分离器效率选择85~95%;当平台的产水量小于50方/天,分离器效率选95~99%。

18、本发明的加注工艺,通过收集生产工况及运维数据信息,计算区块分离器效率,并将页岩气集气管线平台不同投产时间(例如排采期、生产期等)的平台产水量来选择最初分离器效率,以此作为不同投产时间的分离器效率经验值,能够尽量的减少反复调整加注量的次数,加快加注效果达到稳定阶段的过程。

19、进一步的,当待加注区块的外管线为可清管的管线时,先开展清管,清管后进行批处理预膜(预膜量按2.4×d×l1计算),再按照计算的加注量进行连续加注,能够更好地提高对管线的保护作用。

20、进一步的,步骤5)中,当加注效果低时,即监测到的细菌含量高于标准值、杀菌缓蚀剂的残余浓度低于标准值,降低平台分离器效率,提高杀菌缓蚀剂的加注量。

21、进一步的,步骤5)中,当加注效果高时,即监测到的细菌含量低于标准值、杀菌缓蚀剂的残余浓度高于标准值,增加平台分离器效率,减小杀菌缓蚀剂的加注量。

22、进一步的,因为集气站/中心站的水样是包含了多个平台管线的水样,因此降低平台分离器效率的具体操作为,除了分离器效率已达99%的平台以外,选择平台中产水量最大的平台,降低该平台的分离器效率。

23、进一步的,当计算得到的杀菌缓蚀剂的加注量低于加注装置的最小加注量时,按比例配置一定量的水进行共同加注。

24、本发明与现有技术相比,具有如下的优点和有益效果:

25、1、本发明实施例提供的一种页岩气集气管线杀菌缓蚀剂应用工艺,通过公式计算各平台杀菌缓蚀剂的加注量,在集输管线末端对此条集输管线水样进行药剂残余浓度、铁离子含量、细菌含量的监测,能够实现杀菌缓蚀剂加注浓度表征及优化,实现各个平台加注量精细化优化;

26、2、本发明实施例提供的一种页岩气集气管线杀菌缓蚀剂应用工艺,杀菌缓蚀剂加注量跟平台每天的产水量呈线性关系,即每天杀菌缓蚀剂的加注量都随着平台每天产水量的变化而变化,实现杀菌缓蚀剂加注量的动态调整,避免出现管线中杀菌缓蚀剂浓度不足或者浓度过高的情况,使加注量能够与生产工况相匹配,能够有效控制页岩气对管道的腐蚀;

27、3、本发明实施例提供的一种页岩气集气管线杀菌缓蚀剂应用工艺,能够显示每条管线加注效果的实时监测,从而及时调整各平台加注量,实现加注量的精细化优化,提高了管线加注的联动性;本发明的加注工艺应用到页岩气田杀菌缓蚀剂加注工艺中,能够有效控制页岩气对管道的腐蚀,避免发生因腐蚀导致的管道失效的情况;

28、4、本发明实施例提供的一种页岩气集气管线杀菌缓蚀剂应用工艺,通过页岩气集气管线平台不同投产时间(例如排采期、生产期等)的平台产水量来选择最初分离器效率,以此作为不同投产时间的分离器效率经验值,能够尽量的减少反复调整加注量的次数,加快加注效果达到稳定阶段的过程;

29、5、本发明实施例提供的一种页岩气集气管线杀菌缓蚀剂应用工艺,应用到页岩气田杀菌缓蚀剂加注工艺中,能够有效控制页岩气对管道的腐蚀,也未发生因腐蚀导致的管道失效的情况。

- 还没有人留言评论。精彩留言会获得点赞!