一种煤矿井下气动过滤式孔口除尘器及其除尘方法与流程

1.本发明属于除尘器技术领域,具体涉及一种煤矿井下气动过滤式孔口除尘器及其除尘方法。

背景技术:

2.目前我国煤矿井下松软突出煤层钻进主要采用压风作为介质进行排渣,松软煤体破碎后呈粉末状,使用压风排渣扬尘严重,现场及矿井回风系统中的作业人员身体健康受到极大损害,易引发尘肺病,粉尘还导致作业环境能见度低下,影响钻孔的施工效率和现场的安全作业。

3.当前松软突出煤层钻进主要采用的孔口除尘设施有两种:一种为气射流除尘器,另一种巷道水幕帘除尘。气射流除尘器利用井下压风作为动力,压风经射流器产生真空形成负压,将孔口粉尘吸入除尘器内经雾化喷淋落尘后排出。在使用中存在3个缺点,其一需要消耗大量的压风才能产生足够的负压,但钻孔施工也需要消耗大量压风进行排渣,通常两者又都在同一地点取风,产生了用风矛盾,在钻孔深度加深后,这一矛盾加剧,一般先保证钻孔施工用风,会调小除尘器用风,此时,气射流除尘器的除尘效果会明显下降。其二,气射流除尘器内部采用喷雾落尘后,会排出污泥和污水,施工现场需要专门配备排污设备,现场的文明生产劳动量增加。其三,气射流除尘器的瓦斯收集器连接矿井抽采管道排出除尘过程中吸入的瓦斯,但由于雾化喷淋的落尘效果有限,瓦斯混合气体中必然含有少量粉尘,排瓦斯的同时将含尘气体排入抽采管道中,日积月累,会引起管道堵塞,甚至引起管道爆炸,威胁矿井安全。另一种除尘设施为巷道水幕帘除尘,该设施的缺点是只能对巷道回风系统的粉尘进行降尘,不能对钻场的粉尘进行处理,且需要设置多道水幕帘才有效果,设置繁琐,劳动量大,对钻场作业人员没有保护。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种煤矿井下气动过滤式孔口除尘器,其不再需要用水喷淋雾化落尘,不需要配备专门排污泵,能够减少工作量,不与钻孔施工用风发生用风矛盾,不影响正常钻孔工作,除尘效果稳定,安全可靠。

5.为解决上述技术问题,本发明采用的技术方案是:一种煤矿井下气动过滤式孔口除尘器,包括机架、除尘箱体、孔口集尘装置、负压罩、三级联合过滤系统、气动控制系统和闸门总成;

6.所述除尘箱体设置在机架顶部,所述除尘箱体包括除湿室、除尘/落尘室、马达室、气控室和落尘漏斗;所述除湿室内设置有漏风架和干燥球,所述除尘/落尘室的数量为两个且分别为第一除尘/落尘室和第二除尘/落尘室,所述马达室的数量为两个且分别为第一马达室和第二马达室,所述第一除尘/落尘室位于第一马达室下方,所述第二除尘/落尘室位于第二马达室下方,所述落尘漏斗设置在除尘/落尘室下方,且所述落尘漏斗内设置有分别位于第一除尘/落尘室和第二除尘/落尘室下方的两个室;所述落尘漏斗位于第一除尘/落

尘下方的一室与第一除尘/落尘室直接连通,所述落尘漏斗位于第二除尘/落尘下方的一室与第二除尘/落尘室直接连通;所述落尘漏斗的下口连接有第一集尘袋;所述马达室内设置有气动马达;

7.所述孔口集尘装置上部连接有吸尘管,所述孔口集尘装置下部连接有第二集尘袋;

8.所述除尘箱体顶部设置有箱盖,所述负压罩设置在箱盖顶部,所述负压罩内设置有负压闸门机构,所述负压闸门机构上安装有负压法兰,所述负压法兰与抽采管连接;所述箱盖表面位于除湿室上方区域设置有吸尘法兰,所述箱盖表面位于气控室上方区域设置有压风口,所述吸尘法兰与吸尘管相连接,所述压风口与压风管相连接;

9.所述三级联合过滤系统包括滤筒总成、设置在孔口集尘装置内的第一滤网和设置在负压罩内的第二滤网,所述滤筒总成设置在除尘/落尘室内且与气动马达连接,所述滤筒总成包括滤筒、连接在滤筒外的刮刀总成和设置在滤筒内的风刀;

10.所述气动控制系统包括除尘/落尘控制系统和反冲洗控制系统,所述闸门总成包括入尘闸门机构、负压闸门机构和漏尘闸门机构,所述入尘闸门机构设置在除湿室的入口处,所述负压闸门机构设置在负压罩的入口处,所述漏尘闸门机构设置在落尘漏斗的下口处;所述气动马达、入尘闸门机构、负压闸门机构和漏尘闸门机构均与除尘/落尘控制系统连接。

11.上述的一种煤矿井下气动过滤式孔口除尘器,所述机架顶部与除尘箱体的下表面三个低顶点处固定连接,所述机架底部安装有胶轮;所述除尘/落尘室设置在除尘箱体内中部,且位于除湿室和气控室之间;所述漏风架设置在除湿室内上部,所述干燥球设置在漏风架上,所述入尘闸门机构设置在漏风架和干燥球的下方;所述除尘箱体上设置有两个观察窗和两道侧门,两个观察窗位于除尘箱体侧表面下部且分别为正对两个滤筒设置的第一观察窗和第二观察窗;两道侧门分别为正对除湿室设置的第一侧门和正对气控室设置的第二侧门。

12.上述的一种煤矿井下气动过滤式孔口除尘器,所述孔口集尘装置包括上下对接的上壳体和下壳体,所述上壳体的上部设置有出尘口,所述第一滤网设置在出尘口内,所述吸尘管与出尘口连接,所述下壳体的下部设置有出渣口,所述第二集尘袋连接在出渣口的底部,所述上壳体和下壳体对接处的一侧连接有孔口法兰,另一侧连接有密封槽,所述孔口法兰上连接有孔口管。

13.上述的一种煤矿井下气动过滤式孔口除尘器,所述滤筒通过上安装板和下支撑架竖直安装在除尘/落尘室内,所述刮刀总成包括固定环、刮刀臂、刮刀爪和毛刷,所述滤筒内中间位置处设置有旋转轴,所述固定环套装在旋转轴上,所述刮刀臂与固定环固定连接,所述刮刀爪的数量为两个且分别垂直连接在刮刀臂的两端,两个刮刀爪与刮刀臂连接形成“u”字型结构,所述毛刷安装在刮刀爪上,且与滤筒的外表面相贴合;

14.所述风刀安装在旋转轴上,所述旋转轴上连接有用于往滤筒内通入压缩空气的旋转短节,所述旋转轴与气动马达连接。

15.上述的一种煤矿井下气动过滤式孔口除尘器,所述风刀的数量为三个,三个所述风刀错开120

°

沿轴向安装在旋转轴上;所述风刀头部呈扇形结构。

16.上述的一种煤矿井下气动过滤式孔口除尘器,所述入尘闸门机构包括与除湿室入

口处的内壁连接的入尘闸门、与入尘闸门连接的入尘闸板和与入尘闸板连接且用于带动入尘闸板动作以实现开关闸操作的入尘气缸;所述负压闸门机构包括与负压罩入口处的内壁连接的负压闸门、与负压闸门连接的负压闸板和与负压闸板连接且用于带动负压闸板动作以实现开关闸操作的负压气缸;所述漏尘闸门机构包括与落尘漏斗下口处的内壁连接的漏尘闸门、与漏尘闸门连接的漏尘闸板和与漏尘闸板连接且用于带动漏尘闸板动作以实现开关闸操作的漏尘气缸。

17.上述的一种煤矿井下气动过滤式孔口除尘器,所述气动控制系统的气源通过分气排接入并分为两路,一路供给除尘/落尘控制系统和闸门总成,另一路供给反冲洗控制系统;所述除尘/落尘控制系统包括除尘落尘气源通断阀、气源处理器、定时器、主气控阀和入尘控制气控阀,所述除尘落尘气源通断阀与分气排连接后依次连接气源处理器、定时器、主气控阀和入尘控制气控阀;所述反冲洗控制系统包括反冲洗气源通断阀、反冲洗气控阀和反冲洗开关,所述反冲洗气源通断阀与分气排连接后依次连接反冲洗气控阀和反冲洗开关;所述气源处理器设置在气控室内,所述气控室内还设置有控制安装板,所述除尘落尘气源通断阀、定时器、主气控阀和入尘控制气控阀,以及反冲洗气源通断阀、反冲洗气控阀和反冲洗开关均安装在控制安装板上。

18.上述的一种煤矿井下气动过滤式孔口除尘器,所述主气控阀为二位五通气控阀qf1,所述入尘控制气控阀为二位五通气控阀qf2,所述反冲洗气控阀包括二位三通气控阀qf3和二位三通气控阀qf4;所述定时器包括定时器t1和定时器t2,所述反冲洗开关包括反冲洗开关s3和反冲洗开关s4,所述气源处理器的输入端与除尘落尘气源通断阀的a端口连接,所述气源处理器的输出端与三通接头pe8-1的第一端口连接,所述三通接头pe8-1的第二端口和第三端口分别连接二位五通气控阀qf2的p端口和四通接头pe8-2的第一端口,所述四通接头pe8-2的第二端口和第三端口分别连接定时器t1的p端口和定时器t2的p端口,所述四通接头pe8-2的第四端口连接二位五通气控阀qf1的p端口,二位五通气控阀qf1的第1端口和第2端口分别连接定时器t1的a端口和定时器t2的a端口,所述定时器t1的e端口连接三通接头pe8-4的第一端口,所述定时器t2的e端口连接三通接头pe8-5的第一端口,所述三通接头pe8-4的第二端口连接二位五通气控阀qf1的a端口,所述三通接头pe8-5的第二端口连接二位五通气控阀qf1的b端口,所述三通接头pe8-4的第三端口连接三通接头pe8-4-1的第一端口,所述三通接头pe8-4-1的第二端口连接三通接头pe8-4-2的第一端口,所述三通接头pe8-4-1的第三端口连接三通接头pe8-4-3的第一端口,所述三通接头pe8-4-3的第二端口连接三通接头pe8-4-4的第一端口,所述三通接头pe8-4-3的第三端口连接接头pe8-4-5的第一端口,所述三通接头pe8-4-2的第二端口与二位五通气控阀qf2的第1端口连接,所述三通接头pe8-4-2的第三端口与反冲洗开关s3的p端口连接,所述反冲洗开关s3的a端口与二位三通气控阀qf3的第一端口连接,所述三通接头pe8-4-4的第二端口连接漏尘闸门机构的漏尘气缸的第二端口,所述三通接头pe8-4-4的第三端口连接负压闸门机构的负压气缸的第一端口所述接头pe8-4-5的第二端口连接第二马达室内的气动马达;所述三通接头pe8-5的第三端口连接三通接头pe8-5-1的第一端口,所述三通接头pe8-5-1的第二端口连接三通接头pe8-5-2的第一端口,所述三通接头pe8-5-1的第三端口连接三通接头pe8-5-3的第一端口,所述三通接头pe8-5-3的第二端口连接三通接头pe8-5-4的第一端口,所述三通接头pe8-5-3的第三端口连接接头pe8-5-5的第一端口,所述三通接头pe8-5-2的第二端

口与二位五通气控阀qf2的第2端口连接,所述三通接头pe8-5-2的第三端口与反冲洗开关s4的p端口连接,所述反冲洗开关s4的a端口与二位三通气控阀qf4的第一端口连接,所述三通接头pe8-5-4的第二端口连接漏尘闸门机构的漏尘气缸的第一端口,所述三通接头pe8-5-4的第三端口连接负压闸门机构的负压气缸的第二端口,所述接头pe8-5-5的第二端口连接第一马达室内的气动马达;所述二位五通气控阀qf2的a端口连接入尘闸门机构的入尘气缸的第一端口,所述二位五通气控阀qf2的b端口连接入尘闸门机构的入尘气缸的第二端口,所述二位三通气控阀qf3的a端口连接第二除尘/落尘室内的滤筒总成,所述二位三通气控阀qf4的a端口连接第一除尘/落尘室内的滤筒总成;所述反冲洗气源通断阀的a端口接有三通接头pe8-6且与三通接头pe8-6的第一端口连接,所述三通接头pe8-6的第二端口与二位三通气控阀qf3的p端口连接,所述三通接头pe8-6的第三端口与二位三通气控阀qf4的p端口连接。

19.本发明还提供了一种除尘效果稳定、安全可靠的煤矿井下气动过滤式孔口除尘器的除尘方法,该方法包括以下步骤:

20.步骤一、使用前准备,具体过程为:

21.步骤101、对钻孔开口段扩孔后,将孔口集尘装置置于钻孔扩孔段,进行孔口集尘装置与钻孔孔壁间隙的密封,并对孔口集尘装置进行吊挂;

22.步骤102、压风口接压风管,引入井下压缩空气作为气源;

23.步骤103、负压法兰接抽采管,与矿井主抽采管道相连;

24.步骤104、调节设定好定时器的延时时间;

25.步骤二、进行除尘工作,具体过程为:

26.步骤201、启动气动控制系统;

27.步骤202、在除尘/落尘控制系统的控制作用下,孔口集尘装置收集钻孔过程中产生的粉尘,通过孔口集尘装置内的第一滤网进行初级过滤后,由吸尘管将含粉尘的混合气流吸进除尘箱体的除湿室,经除湿室除湿后,经由入尘闸门机构进入除尘/落尘室;

28.步骤203、在除尘/落尘控制系统的控制作用下,两个除尘/落尘室交替循环进行除尘和刮刀落尘工作;

29.其中,第一除尘/落尘室进行除尘工作、第二除尘/落尘室进行刮刀落尘工作的工作过程为:

30.除尘/落尘控制系统通过控制负压闸门机构,控制第一马达室与负压罩连通,第二马达室与负压罩隔断;通过控制入尘闸门机构,控制第一除尘/落尘室与除湿室连通,第二除尘/落尘室与除湿室隔断;通过控制漏尘闸门机构,控制落尘漏斗位于第一除尘/落尘室下方的一室与第一集尘袋隔断,落尘漏斗位于第二除尘/落尘室下方的另一室与第一集尘袋连通;

31.混合气流通过第一除尘/落尘室内的滤筒进行高效过滤后,经过马达室,再经由负压闸门机构进入负压罩,通过负压罩内设置的第二滤网进行精细过滤后,已经净化的混合气流进入抽采管,最终排入矿井主抽采管道中;

32.第二除尘/落尘室内滤筒表面吸附的粉尘通过刮刀总成的刮擦作用落入落尘漏斗中,再经由漏尘闸门机构进入第一集尘袋45中;

33.其中,第二除尘/落尘室进行除尘工作、第一除尘/落尘室进行刮刀落尘工作的工

作过程为:

34.除尘/落尘控制系统通过控制负压闸门机构,控制第二马达室与负压罩连通,第一马达室与负压罩隔断;通过控制入尘闸门机构,控制第二除尘/落尘室与除湿室连通,第一除尘/落尘室与除湿室隔断;通过控制漏尘闸门机构,控制落尘漏斗位于第二除尘/落尘室下方的一室与第一集尘袋隔断,落尘漏斗位于第一除尘/落尘室下方的另一室与第一集尘袋连通;

35.混合气流通过第二除尘/落尘室内的滤筒进行高效过滤后,进入马达室,再经由负压闸门机构进入负压罩,通过负压罩内设置的第一滤网进行精细过滤后,已经净化的混合气流进入抽采管,最终排入矿井主抽采管道中;

36.第一除尘/落尘室内滤筒表面吸附的粉尘通过刮刀总成的刮擦作用落入落尘漏斗中,再经由漏尘闸门机构进入第一集尘袋45中;

37.步骤203中所述两个除尘/落尘室交替循环进行除尘和刮刀落尘工作的过程中,当除尘/落尘室进行刮刀落尘时,通过反冲洗控制系统的控制往该除尘/落尘室内的滤筒内通入压缩空气,所述旋转轴旋转时,所述风刀随旋转轴旋转,进行反冲洗清尘。

38.上述的方法,所述入尘闸门机构包括与除湿室入口处的内壁连接的入尘闸门、与入尘闸门连接的入尘闸板和与入尘闸板连接且用于带动入尘闸板动作以实现开关闸操作的入尘气缸;所述负压闸门机构包括与负压罩入口处的内壁连接的负压闸门、与负压闸门连接的负压闸板和与负压闸板连接且用于带动负压闸板动作以实现开关闸操作的负压气缸;所述漏尘闸门机构包括与落尘漏斗下口处的内壁连接的漏尘闸门、与漏尘闸门连接的漏尘闸板和与漏尘闸板连接且用于带动漏尘闸板动作以实现开关闸操作的漏尘气缸;

39.所述气动控制系统的气源通过分气排接入并分为两路,一路供给除尘/落尘控制系统和闸门总成,另一路供给反冲洗控制系统;所述除尘/落尘控制系统包括除尘落尘气源通断阀、气源处理器、定时器、主气控阀和入尘控制气控阀,所述除尘落尘气源通断阀与分气排连接后依次连接气源处理器、定时器、主气控阀和入尘控制气控阀;所述反冲洗控制系统包括反冲洗气源通断阀、反冲洗气控阀和反冲洗开关,所述反冲洗气源通断阀与分气排连接后依次连接反冲洗气控阀和反冲洗开关;所述主气控阀为二位五通气控阀qf1,所述入尘控制气控阀为二位五通气控阀qf2,所述反冲洗气控阀包括二位三通气控阀qf3和二位三通气控阀qf4;所述定时器包括定时器t1和定时器t2,所述反冲洗开关包括反冲洗开关s3和开发s4,所述气源处理器的输入端与除尘落尘气源通断阀的a端口连接,所述气源处理器的输出端与三通接头pe8-1的第一端口连接,所述三通接头pe8-1的第二端口和第三端口分别连接二位五通气控阀qf2的p端口和四通接头pe8-2的第一端口,所述四通接头pe8-2的第二端口和第三端口分别连接定时器t1的p端口和定时器t2的p端口,所述四通接头pe8-2的第四端口连接二位五通气控阀qf1的p端口,二位五通气控阀qf1的第1端口和第2端口分别连接定时器t1的a端口和定时器t2的a端口,所述定时器t1的e端口连接三通接头pe8-4的第一端口,所述定时器t2的e端口连接三通接头pe8-5的第一端口,所述三通接头pe8-4的第二端口连接二位五通气控阀qf1的a端口,所述三通接头pe8-5的第二端口连接二位五通气控阀qf1的b端口,所述三通接头pe8-4的第三端口连接三通接头pe8-4-1的第一端口,所述三通接头pe8-4-1的第二端口连接三通接头pe8-4-2的第一端口,所述三通接头pe8-4-1的第三端口连接三通接头pe8-4-3的第一端口,所述三通接头pe8-4-3的第二端口连接三通接头

pe8-4-4的第一端口,所述三通接头pe8-4-3的第三端口连接接头pe8-4-5的第一端口,所述三通接头pe8-4-2的第二端口与二位五通气控阀qf2的第1端口连接,所述三通接头pe8-4-2的第三端口与反冲洗开关s3的p端口连接,所述反冲洗开关s3的a端口与二位三通气控阀qf3的第一端口连接,所述三通接头pe8-4-4的第二端口连接漏尘闸门机构的漏尘气缸的第二端口,所述三通接头pe8-4-4的第三端口连接负压闸门机构的负压气缸的第一端口所述接头pe8-4-5的第二端口连接第二马达室内的气动马达;所述三通接头pe8-5的第三端口连接三通接头pe8-5-1的第一端口,所述三通接头pe8-5-1的第二端口连接三通接头pe8-5-2的第一端口,所述三通接头pe8-5-1的第三端口连接三通接头pe8-5-3的第一端口,所述三通接头pe8-5-3的第二端口连接三通接头pe8-5-4的第一端口,所述三通接头pe8-5-3的第三端口连接接头pe8-5-5的第一端口,所述三通接头pe8-5-2的第二端口与二位五通气控阀qf2的第2端口连接,所述三通接头pe8-5-2的第三端口与反冲洗开关s4的p端口连接,所述反冲洗开关s4的a端口与二位三通气控阀qf4的第一端口连接,所述三通接头pe8-5-4的第二端口连接漏尘闸门机构的漏尘气缸的第一端口,所述三通接头pe8-5-4的第三端口连接负压闸门机构的负压气缸的第二端口,所述接头pe8-5-5的第二端口连接第一马达室内的气动马达;所述二位五通气控阀qf2的a端口连接入尘闸门机构的入尘气缸的第一端口,所述二位五通气控阀qf2的b端口连接入尘闸门机构的入尘气缸的第二端口,所述二位三通气控阀qf3的a端口连接第二除尘/落尘室内的滤筒总成,所述二位三通气控阀qf4的a端口连接第一除尘/落尘室内的滤筒总成;所述反冲洗气源通断阀的a端口接有三通接头pe8-6且与三通接头pe8-6的第一端口连接,所述三通接头pe8-6的第二端口与二位三通气控阀qf3的p端口连接,所述三通接头pe8-6的第三端口与二位三通气控阀qf4的p端口连接。

40.所述气动控制系统的具体控制过程为:

41.初始状态,打开气源通断阀,经气源处理器处理的气体通过三通接头pe8-1分成两路,一路接入二位五通气控阀qf2的p端口,同时,经pe8-1的另一路气源通过pe8-2分成三路气源,一路和定时器t1的p端口连接,一路和定时器t2的p端口连接,一路气源和主气控阀的p口连接,因pa为常通,使和主气控阀的a口连接的pe8-4、pe8-4-1、pe8-4-2、pe8-4-3、pe8-4-4、pe8-4-5通气,pe8-4的一路气源和定时器t1的e端口连接,启动定时器t1,经pe8-4-2的一路气源和入尘控制气控阀的第一端口连接,打开第一通道入尘闸板,经pe8-4-4的一路气源关闭第一通道漏尘闸板,经pe8-4-4的另一路气源打开第一通道负压闸板;经pv8-4-5的气源启动第二通道的刮刀总成,实现第一通道除尘,第二通道刮刀落尘;

42.定时器t1的定时时间到后,定时器t1的pa端口导通,主气控阀的1端口通气,使主气控阀的pa关断,pb导通,使和主气控阀的b口连接的pe8-5、pe8-5-1、pe8-5-2、pe8-5-3、pe8-5-4、pe8-5-5通气,pe8-5的一路气源和定时器t2的e端口连接,启动定时器t2;经pe8-5-2的一路气源和入尘控制气控阀的第二端口连接,打开第二通道入尘闸板,经pe8-5-4的一路气源关闭第一通道漏尘闸板,经pe8-5-4的另一路气源打开第二通道负压闸板;经pv8-5-5的气源启动第一通道的刮刀总成;实现第二通道吸尘,第一通道刮刀落尘;

43.当定时器t2的定时时间到后,整个气动控制系统回到初始状态,由定时器t1开启定时,整个系统不断重复运行,实现第一通道、第二通道的除尘和刮刀落尘功能切换;

44.打开气源通断阀,在第一通道吸尘时,打开反冲洗开关s3,二位三通气控阀qf3的第一端口通气,使二位三通气控阀qf3的端口pa通气,实现对第二落尘室的反冲洗;在第二

通道吸尘时,打开反冲洗开关s4,二位三通气控阀qf4的第一端口通气,使二位三通气控阀qf4的端口pa通气,实现对第一落尘室的反冲洗。

45.本发明与现有技术相比具有以下优点:

46.1、本发明通过刮刀落尘和风刀反冲洗清尘,不再需要用水喷淋雾化落尘,不需要配备专门排污泵,能够减少工作量,现场的文明生产也得以改善。

47.2、本发明的执行元件气动马达和气动控制系统只消耗极少量压风,不与钻孔施工用风发生用风矛盾,不影响正常钻孔工作,除尘效果稳定。

48.3、本发明通过三级滤网联合过滤除尘,可有效地净化混合气流中的粉尘,不会将粉尘排入矿井抽采管道,从而引起管道堵塞和爆炸。

49.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

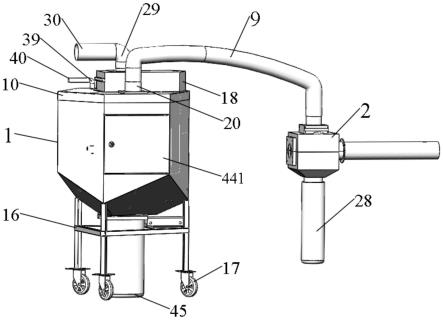

50.图1为本发明煤矿井下气动过滤式孔口除尘器的整体结构示意图;

51.图2为本发明除尘箱体内部结构示意图;

52.图3为本发明孔口集尘装置结构示意图;

53.图4为本发明滤筒总成从一侧看的结构示意图;

54.图5为本发明滤筒总成从另一侧看的结构示意图;

55.图6为本发明除湿室内部结构示意图;

56.图7为本发明气控室内部结构示意图;

57.图8为本发明气控安装板上气控元件设置示意图;

58.图9为本发明漏尘闸门机构与落尘漏斗之间位置关系示意图;

59.图10为本发明负压罩内部结构及与除尘箱体之间位置关系示意图;

60.图11为本发明气动控制系统的原理框图;

61.图12为本发明气动控制系统的原理图。

62.附图标记说明:

63.1、除尘箱体;11、除湿室;111、干燥球;112、漏风架;12、除尘/落尘室;13、马达室;14、气控室;141、气控安装板;142、气源处理器;15、落尘漏斗;16、机架;17、胶轮;18、负压罩;19、气动马达;20、吸尘法兰;2、孔口集尘装置;21、出尘口;22、上壳体;23、下壳体;24、出渣口;25、孔口法兰;26、孔口管;27、密封槽;28、第二集尘袋;29、负压法兰;30、抽采管;3、滤筒总成;31、滤筒;32、旋转轴;33、旋转短节;34、轴承;35、刮刀总成;351、毛刷;352、固定环;353、刮刀臂;354、刮刀爪;36、风刀;37、下支撑架;38、上安装板;39、压风口;310、转轴安装支架;40、压风管;41、第一滤网;42、第二滤网;431、第一观察窗;432、第二观察窗;441、第一侧门;442、第二侧门;45、第一集尘袋;5、气动控制系统;6、除尘/落尘控制系统;60、分气排;61、除尘落尘气源通断阀;62、定时器;63、主气控阀;7、反冲洗控制系统;71、反冲洗气源通断阀;72、反冲洗气控阀;73、反冲洗开关;81、入尘闸门机构;811、入尘闸门;812、入尘闸板;813、入尘气缸;82、负压闸门机构;821、负压闸门;822、负压闸板;823、负压气缸;83、漏尘闸门机构;831、漏尘闸门;832、漏尘闸板;833、漏尘气缸;9、吸尘管;10、箱盖。

具体实施方式

64.实施例1

65.如图1~图12所示,本实施例的煤矿井下气动过滤式孔口除尘器,包括机架16、除尘箱体1、孔口集尘装置2、负压罩18、三级联合过滤系统、气动控制系统5和闸门总成;

66.所述除尘箱体1设置在机架16顶部,所述除尘箱体1包括除湿室11、除尘/落尘室12、马达室13、气控室14和落尘漏斗15;所述除湿室11内设置有漏风架112和干燥球111,所述除尘/落尘室12的数量为两个且分别为第一除尘/落尘室和第二除尘/落尘室,所述马达室13的数量为两个且分别为第一马达室和第二马达室,所述第一除尘/落尘室位于第一马达室下方,所述第二除尘/落尘室位于第二马达室下方,所述落尘漏斗15设置在除尘/落尘室12下方,且所述落尘漏斗15内设置有分别位于第一除尘/落尘室和第二除尘/落尘室下方的两个室;所述落尘漏斗15位于第一除尘/落尘下方的一室与第一除尘/落尘室直接连通,所述落尘漏斗15位于第二除尘/落尘下方的一室与第二除尘/落尘室直接连通;所述落尘漏斗15的下口连接有第一集尘袋45;所述马达室13内设置有气动马达19;

67.所述除尘箱体1集合了除尘器除湿、除尘、落尘、反冲洗、气动控制的功能;

68.所述孔口集尘装置2上部连接有吸尘管9,所述孔口集尘装置2下部连接有第二集尘袋28;

69.所述除尘箱体1顶部设置有箱盖10,所述负压罩18设置在箱盖10顶部,所述负压罩18内设置有负压闸门机构82,所述负压闸门机构82上安装有负压法兰29,所述负压法兰29与抽采管30连接;所述箱盖10表面位于除湿室11上方区域设置有吸尘法兰20,所述箱盖10表面位于气控室14上方区域设置有压风口39,所述吸尘法兰20与吸尘管9相连接,所述压风口39与压风管40相连接;

70.具体实施时,所述负压罩18设置在箱盖10顶部中间位置处;所述孔口集尘装置2通过吸尘管9连接到吸尘法兰20,就实现了与除尘箱体1的除湿室11的连接;

71.所述三级联合过滤系统包括滤筒总成3、设置在孔口集尘装置2内的第一滤网41和设置在负压罩18内的第二滤网42,所述滤筒总成3设置在除尘/落尘室12内且与气动马达19连接,所述滤筒总成3包括滤筒31、连接在滤筒31外的刮刀总成35和设置在滤筒31内的风刀36;

72.具体实施时,所述第一滤网41为不锈钢材质,起初级过滤作用;所述滤筒总成3中滤筒31的滤网用不锈钢制成,作为主过滤;所述第二滤网42为无纺布材质,起精细过滤作用;第一滤网41、滤筒31和第二滤网42三级联合过滤,确保除去混合气流中的粉尘。

73.所述气动控制系统5包括除尘/落尘控制系统6和反冲洗控制系统7,所述闸门总成包括入尘闸门机构81、负压闸门机构82和漏尘闸门机构83,所述入尘闸门机构81设置在除湿室11的入口处,所述负压闸门机构82设置在负压罩18的入口处,所述漏尘闸门机构83设置在落尘漏斗15的下口处;所述气动马达19、入尘闸门机构81、负压闸门机构82和漏尘闸门机构83均与除尘/落尘控制系统6连接。

74.具体实施时,所述除尘/落尘控制系统6的控制逻辑关系是:当控制其中一个除尘/落尘室12进行除尘时,控制另一个除尘/落尘室12刮刀落尘,两个除尘/落尘室12交替循环进行除尘和刮刀落尘工作。

75.所述反冲洗控制系统7的控制逻辑关系是:当除尘/落尘室12进行刮刀落尘时,才

能启动该除尘/落尘室12的反清洗功能对滤筒31进行反冲清洗工作。

76.本实施例中,所述机架16顶部与除尘箱体1的下表面三个低顶点处固定连接,所述机架16底部安装有胶轮17;所述除尘/落尘室12设置在除尘箱体1内中部,且位于除湿室11和气控室14之间;所述漏风架112设置在除湿室11内上部,所述干燥球111设置在漏风架112上,所述入尘闸门机构81设置在漏风架112和干燥球111的下方;所述除尘箱体1上设置有两个观察窗和两道侧门,两个观察窗位于除尘箱体1侧表面下部且分别为正对两个滤筒31设置的第一观察窗431和第二观察窗432;用于观察所述除尘/落尘室情况;两道侧门分别为正对除湿室11设置的第一侧门441和正对气控室14设置的第二侧门442。第一侧门441用于进入所述除湿室11清理灰尘和放入干燥球111,第二侧门442用于进入所述气控室14进行操控。

77.具体实施时,所述气控室14与除湿室11对称布置,所述气动马达19竖直设置在马达室13内。

78.本实施例中,所述孔口集尘装置2包括上下对接的上壳体22和下壳体23,所述上壳体22的上部设置有出尘口21,所述第一滤网41设置在出尘口21内,所述吸尘管9与出尘口21连接,所述下壳体23的下部设置有出渣口24,所述第二集尘袋28连接在出渣口24的底部,所述上壳体22和下壳体23对接处的一侧连接有孔口法兰25,另一侧连接有密封槽27,所述孔口法兰25上连接有孔口管26。

79.具体实施时,出尘口21设置在上壳体22的上部中间位置处。所述孔口集尘装置2安设于钻孔孔口,起集尘、防止粉尘外泄的作用。所述密封槽27在磨损后可更换备件。

80.本实施例中,所述滤筒31通过上安装板38和下支撑架37竖直安装在除尘/落尘室12内,所述刮刀总成35包括固定环352、刮刀臂353、刮刀爪354和毛刷351,所述滤筒31内中间位置处设置有旋转轴32,所述固定环352套装在旋转轴32上,可随旋转轴32旋转,所述刮刀臂353与固定环352固定连接,所述刮刀爪354的数量为两个且分别垂直连接在刮刀臂353的两端,两个刮刀爪354与刮刀臂353连接形成“u”字型结构,所述毛刷351安装在刮刀爪354上,且与滤筒31的外表面相贴合;

81.所述风刀36安装在旋转轴32上,所述旋转轴32上连接有用于往滤筒31内通入压缩空气的旋转短节33,所述旋转轴32与气动马达19连接。

82.具体实施时,所述滤筒31的一端设置有转轴安装支架310,所述转轴安装支架310的中间位置处连接有用于支撑安装旋转轴32的轴承34;所述旋转短节33和固定环352分别位于旋转轴32的两端;所述气动马达19竖直布置于滤筒31开口端,与所述旋转轴32连接旋转短节33的一端连接,驱动所述旋转轴32旋转,进而带动刮刀总成35和风刀36旋转;气动马达19带负载运转,只消耗极少量压风。所述旋转短节33套装在旋转轴32上,旋转轴32旋转时,旋转短节33不旋转,通过在位于旋转短节33内部旋转轴32上设置通气孔,旋转短节33与气源管路连接后,能够将压缩空气通入中空的旋转轴32内,再通入滤筒31内。往滤筒31内通入压缩空气后,配合旋转的风刀36,就能够对滤筒31进行反冲洗清尘。

83.其中,滤筒31为主过滤元件,起过滤除尘作用,所述刮刀总成35起落尘作用。滤筒31表面吸附的粉尘通过刮刀总成35上设置的毛刷351旋转刮擦分离后掉入落尘漏斗15,再经由漏尘闸门机构83落入第一集尘袋45中,刮刀总成35起落尘作用。

84.所述毛刷351由抗静电阻燃塑料制成。阻燃抗静电材料可确保毛刷旋转落尘不产

4-2的第三端口与反冲洗开关s3的p端口连接,所述反冲洗开关s3的a端口与二位三通气控阀qf3的第一端口连接,所述三通接头pe8-4-4的第二端口连接漏尘闸门机构83的漏尘气缸833的第二端口,所述三通接头pe8-4-4的第三端口连接负压闸门机构82的负压气缸823的第一端口,所述接头pe8-4-5的第二端口连接第二马达室内的气动马达19;所述三通接头pe8-5的第三端口连接三通接头pe8-5-1的第一端口,所述三通接头pe8-5-1的第二端口连接三通接头pe8-5-2的第一端口,所述三通接头pe8-5-1的第三端口连接三通接头pe8-5-3的第一端口,所述三通接头pe8-5-3的第二端口连接三通接头pe8-5-4的第一端口,所述三通接头pe8-5-3的第三端口连接接头pe8-5-5的第一端口,所述三通接头pe8-5-2的第二端口与二位五通气控阀qf2的第2端口连接,所述三通接头pe8-5-2的第三端口与反冲洗开关s4的p端口连接,所述反冲洗开关s4的a端口与二位三通气控阀qf4的第一端口连接,所述三通接头pe8-5-4的第二端口连接漏尘闸门机构83的漏尘气缸833的第一端口,所述三通接头pe8-5-4的第三端口连接负压闸门机构82的负压气缸823的第二端口,所述接头pe8-5-5的第二端口连接第一马达室内的气动马达19;所述二位五通气控阀qf2的a端口连接入尘闸门机构81的入尘气缸813的第一端口,所述二位五通气控阀qf2的b端口连接入尘闸门机构81的入尘气缸813的第二端口,所述二位三通气控阀qf3的a端口连接第二除尘/落尘室内的滤筒总成3,所述二位三通气控阀qf4的a端口连接第一除尘/落尘室内的滤筒总成3;所述反冲洗气源通断阀71的a端口接有三通接头pe8-6且与三通接头pe8-6的第一端口连接,所述三通接头pe8-6的第二端口与二位三通气控阀qf3的p端口连接,所述三通接头pe8-6的第三端口与二位三通气控阀qf4的p端口连接。

91.具体实施时,如图12所示,所述二位三通气控阀qf3的a端口连接第二除尘/落尘室内的滤筒总成3的旋转短节33,所述二位三通气控阀qf4的a端口连接第一除尘/落尘室内的滤筒总成3的旋转短节33。

92.具体实施时,以上三通接头均为气路快速接头。

93.具体实施时,所述入尘气缸813带动入尘闸板812做往复运动,从而控制除尘/落尘室12与除湿室11的连通与隔断,控制除湿室11内的气流能否进入除尘/落尘室12;所述负压气缸823带动负压闸板822做往复运动,从而控制负压罩18与两个马达室13的连通与隔断,控制来自马达室13的混合气流能否进入负压罩18;所述漏尘气缸833带动漏尘闸板832做往复运动,从而控制落尘漏斗15与第一集尘袋45的连通与隔断,控制落尘漏斗15内的粉尘能否进入第一集尘袋45。

94.所述入尘闸门811和入尘闸板812,负压闸门821和负压闸板822,以及漏尘闸门831和漏尘闸板832均由抗静电阻燃塑料制成。阻燃抗静电材料可确保闸板往复运动不产生静电和火花,保证现场作业人员安全。

95.实施例2

96.如图1~图12所示,本实施例的煤矿井下气动过滤式孔口除尘器的除尘方法,包括以下步骤:

97.步骤一、使用前准备,具体过程为:

98.步骤101、对钻孔开口段扩孔后,将孔口集尘装置2置于钻孔扩孔段,进行孔口集尘装置2与钻孔孔壁间隙的密封,并对孔口集尘装置2进行吊挂;

99.具体实施时,对钻孔开口段扩孔1m后,是将孔口集尘装置2的孔口管26置于钻孔扩

孔段,进行孔口管26与钻孔孔壁间隙的密封处理;

100.步骤102、压风口39接压风管40,引入井下压缩空气作为气源;

101.步骤103、负压法兰29接抽采管30,与矿井主抽采管道相连;抽采管30中的负压作为该孔口除尘器的动力;

102.步骤104、调节设定好定时器62的延时时间;

103.步骤二、进行除尘工作,具体过程为:

104.步骤201、启动气动控制系统5;

105.步骤202、在除尘/落尘控制系统6的控制作用下,孔口集尘装置2收集钻孔过程中产生的粉尘,通过孔口集尘装置2内的第一滤网41进行初级过滤后,由吸尘管9将含粉尘的混合气流吸进除尘箱体1的除湿室11,经除湿室11除湿后,经由入尘闸门机构81进入除尘/落尘室12;

106.具体实施时,是通过设置在孔口集尘装置2的出尘口21内的第一滤网41进行初级过滤;除湿室11内通过设置干燥球112进行除湿;

107.步骤203、在除尘/落尘控制系统6的控制作用下,两个除尘/落尘室12交替循环进行除尘和刮刀落尘工作;

108.其中,第一除尘/落尘室进行除尘工作、第二除尘/落尘室进行刮刀落尘工作的工作过程为:

109.除尘/落尘控制系统6通过控制负压闸门机构82,控制第一马达室与负压罩18连通,第二马达室与负压罩18隔断;通过控制入尘闸门机构81,控制第一除尘/落尘室与除湿室11连通,第二除尘/落尘室与除湿室11隔断;通过控制漏尘闸门机构83,控制落尘漏斗15位于第一除尘/落尘室下方的一室与第一集尘袋45隔断,落尘漏斗15位于第二除尘/落尘室下方的另一室与第一集尘袋45连通;

110.混合气流通过第一除尘/落尘室内的滤筒31进行高效过滤后,经过马达室13,再经由负压闸门机构82进入负压罩18,通过负压罩18内设置的第二滤网42进行精细过滤后,已经净化的混合气流进入抽采管30,最终排入矿井主抽采管道中;

111.第二除尘/落尘室内滤筒31表面吸附的粉尘通过刮刀总成35的刮擦作用落入落尘漏斗15中,再经由漏尘闸门机构83进入第一集尘袋45中;

112.其中,第二除尘/落尘室进行除尘工作、第一除尘/落尘室进行刮刀落尘工作的工作过程为:

113.除尘/落尘控制系统6通过控制负压闸门机构82,控制第二马达室与负压罩18连通,第一马达室与负压罩18隔断;通过控制入尘闸门机构81,控制第二除尘/落尘室与除湿室11连通,第一除尘/落尘室与除湿室11隔断;通过控制漏尘闸门机构83,控制落尘漏斗15位于第二除尘/落尘室下方的一室与第一集尘袋45隔断,落尘漏斗15位于第一除尘/落尘室下方的另一室与第一集尘袋45连通;

114.混合气流通过第二除尘/落尘室内的滤筒31进行高效过滤后,进入马达室13,再经由负压闸门机构82进入负压罩18,通过负压罩18内设置的第一滤网42进行精细过滤后,已经净化的混合气流进入抽采管30,最终排入矿井主抽采管道中;

115.第一除尘/落尘室内滤筒31表面吸附的粉尘通过刮刀总成35的刮擦作用落入落尘漏斗15中,再经由漏尘闸门机构83进入第一集尘袋45中;

116.步骤203中所述两个除尘/落尘室12交替循环进行除尘和刮刀落尘工作的过程中,当除尘/落尘室12进行刮刀落尘时,通过反冲洗控制系统7的控制往该除尘/落尘室12内的滤筒31内通入压缩空气,所述旋转轴32旋转时,所述风刀36随旋转轴32旋转,进行反冲洗清尘。

117.通过以上三级过滤,除去了混合气流中的粉尘,实现了粉尘与瓦斯气体的分离,保证作业环境不受粉尘污染,且保证了作业人员的人身安全。

118.本实施例中,所述入尘闸门机构81包括与除湿室11入口处的内壁连接的入尘闸门811、与入尘闸门811连接的入尘闸板812和与入尘闸板812连接且用于带动入尘闸板812动作以实现开关闸操作的入尘气缸813;所述负压闸门机构82包括与负压罩18入口处的内壁连接的负压闸门821、与负压闸门821连接的负压闸板822和与负压闸板822连接且用于带动负压闸板822动作以实现开关闸操作的负压气缸823;所述漏尘闸门机构83包括与落尘漏斗15下口处的内壁连接的漏尘闸门831、与漏尘闸门831连接的漏尘闸板832和与漏尘闸板832连接且用于带动漏尘闸板832动作以实现开关闸操作的漏尘气缸833;所述气动控制系统5的气源通过分气排60接入并分为两路,一路供给除尘/落尘控制系统6和闸门总成,另一路供给反冲洗控制系统7;所述除尘/落尘控制系统6包括除尘落尘气源通断阀61、气源处理器142、定时器62、主气控阀63和入尘控制气控阀64,所述除尘落尘气源通断阀61与分气排60连接后依次连接气源处理器142、定时器62、主气控阀63和入尘控制气控阀64;所述反冲洗控制系统7包括反冲洗气源通断阀71、反冲洗气控阀72和反冲洗开关73,所述反冲洗气源通断阀71与分气排60连接后依次连接反冲洗气控阀72和反冲洗开关73;所述主气控阀63为二位五通气控阀qf1,所述入尘控制气控阀64为二位五通气控阀qf2,所述反冲洗气控阀72包括二位三通气控阀qf3和二位三通气控阀qf4;所述定时器62包括定时器t1和定时器t2,所述反冲洗开关73包括反冲洗开关s3和反冲洗开关s4,所述气源处理器142的输入端与除尘落尘气源通断阀61的a端口连接,所述气源处理器142的输出端与三通接头pe8-1的第一端口连接,所述三通接头pe8-1的第二端口和第三端口分别连接二位五通气控阀qf2的p端口和四通接头pe8-2的第一端口,所述四通接头pe8-2的第二端口和第三端口分别连接定时器t1的p端口和定时器t2的p端口,所述四通接头pe8-2的第四端口连接二位五通气控阀qf1的p端口,二位五通气控阀qf1的第1端口和第2端口分别连接定时器t1的a端口和定时器t2的a端口,所述定时器t1的e端口连接三通接头pe8-4的第一端口,所述定时器t2的e端口连接三通接头pe8-5的第一端口,所述三通接头pe8-4的第二端口连接二位五通气控阀qf1的a端口,所述三通接头pe8-5的第二端口连接二位五通气控阀qf1的b端口,所述三通接头pe8-4的第三端口连接三通接头pe8-4-1的第一端口,所述三通接头pe8-4-1的第二端口连接三通接头pe8-4-2的第一端口,所述三通接头pe8-4-1的第三端口连接三通接头pe8-4-3的第一端口,所述三通接头pe8-4-3的第二端口连接三通接头pe8-4-4的第一端口,所述三通接头pe8-4-3的第三端口连接接头pe8-4-5的第一端口,所述三通接头pe8-4-2的第二端口与二位五通气控阀qf2的第1端口连接,所述三通接头pe8-4-2的第三端口与反冲洗开关s3的p端口连接,所述反冲洗开关s3的a端口与二位三通气控阀qf3的第一端口连接,所述三通接头pe8-4-4的第二端口连接漏尘闸门机构83的漏尘气缸833的第二端口,所述三通接头pe8-4-4的第三端口连接负压闸门机构82的负压气缸823的第一端口,所述接头pe8-4-5的第二端口连接第二马达室内的气动马达19;所述三通接头pe8-5的第三端口连接三通接头pe8-5-1

的第一端口,所述三通接头pe8-5-1的第二端口连接三通接头pe8-5-2的第一端口,所述三通接头pe8-5-1的第三端口连接三通接头pe8-5-3的第一端口,所述三通接头pe8-5-3的第二端口连接三通接头pe8-5-4的第一端口,所述三通接头pe8-5-3的第三端口连接接头pe8-5-5的第一端口,所述三通接头pe8-5-2的第二端口与二位五通气控阀qf2的第2端口连接,所述三通接头pe8-5-2的第三端口与反冲洗开关s4的p端口连接,所述反冲洗开关s4的a端口与二位三通气控阀qf4的第一端口连接,所述三通接头pe8-5-4的第二端口连接漏尘闸门机构83的漏尘气缸833的第一端口,所述三通接头pe8-5-4的第三端口连接负压闸门机构82的负压气缸823的第二端口,所述接头pe8-5-5的第二端口连接第一马达室内的气动马达19;所述二位五通气控阀qf2的a端口连接入尘闸门机构81的入尘气缸813的第一端口,所述二位五通气控阀qf2的b端口连接入尘闸门机构81的入尘气缸813的第二端口,所述二位三通气控阀qf3的a端口连接第二除尘/落尘室内的滤筒总成3,所述二位三通气控阀qf4的a端口连接第一除尘/落尘室内的滤筒总成3;所述反冲洗气源通断阀71的a端口接有三通接头pe8-6且与三通接头pe8-6的第一端口连接,所述三通接头pe8-6的第二端口与二位三通气控阀qf3的p端口连接,所述三通接头pe8-6的第三端口与二位三通气控阀qf4的p端口连接。

119.所述气动控制系统5的具体控制过程为:

120.初始状态,打开气源通断阀61,经气源处理器142处理的气体通过三通接头pe8-1分成两路,一路接入二位五通气控阀qf2的p端口;同时,经pe8-1的另一路气源通过pe8-2分成三路气源,一路和定时器t1的p端口连接,一路和定时器t2的p端口连接,一路气源和主气控阀63的p口连接,因pa为常通,使和主气控阀63的a口连接的pe8-4、pe8-4-1、pe8-4-2、pe8-4-3、pe8-4-4、pe8-4-5通气,pe8-4的一路气源和定时器t1的e端口连接,启动定时器t1,经pe8-4-2的一路气源和入尘控制气控阀64的第一端口连接,打开第一通道入尘闸板812,经pe8-4-4的一路气源关闭第一通道漏尘闸板832,经pe8-4-4的另一路气源打开第一通道负压闸板822;经pv8-4-5的气源启动第二通道的刮刀总成35,实现第一通道除尘,第二通道刮刀落尘;

121.定时器t1的定时时间到后,定时器t1的pa端口导通,主气控阀63的1端口通气,使主气控阀63的pa关断,pb导通,使和主气控阀63的b口连接的pe8-5、pe8-5-1、pe8-5-2、pe8-5-3、pe8-5-4、pe8-5-5通气,pe8-5的一路气源和定时器t2的e端口连接,启动定时器t2;经pe8-5-2的一路气源和入尘控制气控阀64的第二端口连接,打开第二通道入尘闸板812,经pe8-5-4的一路气源关闭第一通道漏尘闸板832,经pe8-5-4的另一路气源打开第二通道负压闸板822;经pv8-5-5的气源启动第一通道的刮刀总成35;实现第二通道吸尘,第一通道刮刀落尘;

122.当定时器t2的定时时间到后,整个气动控制系统5回到初始状态,由定时器t1开启定时,整个系统不断重复运行,实现第一通道、第二通道的除尘和刮刀落尘功能切换;

123.打开气源通断阀71,在第一通道吸尘时,打开反冲洗开关s3,二位三通气控阀qf3的第一端口通气,使二位三通气控阀qf3的端口pa通气,实现对第二落尘室的反冲洗;在第二通道吸尘时,打开反冲洗开关s4,二位三通气控阀qf4的第一端口通气,使二位三通气控阀qf4的端口pa通气,实现对第一落尘室的反冲洗。

124.以上所述第一通道为包括第一马达室、第一除尘/落尘室、落尘漏斗15位于第一除尘/落尘室下方的一室的通道;以上所述第二通道为包括第二马达室、第二除尘/落尘室、落

尘漏斗15位于第二除尘/落尘室下方的一室的通道。

125.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1