隧道施工用逃生系统及其使用方法

1.本发明属于隧道逃生设备技术领域,具体涉及隧道施工用逃生系统,还涉及隧道施工用逃生系统的使用方法。

背景技术:

2.隧道突泥涌水和隧道坍塌对隧道施工人员的生命威胁极大。此类事故一旦发生,因掌子面往往与洞口距离较远,施工现场作业人员无法及时撤离隧道。隧道内部自救方法分为被动自救和主动自救两种。目前,主动自救难度大,被困人员在无法保证自身安全的情况下,主动自救是不现实的。被动自救采用逃生救援舱和逃生管,是指塌方发生时,隧道内人员躲入预先放置的逃生救援舱和逃生管中,等待外部救援。

3.隧道施工作业现场人员较多,工种不一,分布地点比较零散。随着施工过程中掌子面的推进,传统的刚性逃生管道重量大,搬运困难,移动时会影响仰拱施作等工作,而隧道塌方事故、隧道透水事故发生时比较迅猛,传统的隧道逃生通道无法满足多区段作业人员在短时间同时进行有效避难,且无法实现隔绝涌水和保温的功能,起不到实质性作用。目前亟需一个能解决此类问题的逃生装置。

技术实现要素:

4.本发明的目的是提供隧道施工用逃生系统,便于安装搬运。

5.本发明的另一目的是提供隧道施工用逃生系统的使用方法。

6.本发明所采用的技术方案是,隧道施工用逃生系统,包括外层气囊,外层气囊内壁连接有气囊伸缩机构,气囊伸缩机构连接有内层气囊,内层气囊设置于外层气囊内,外层气囊相对的两端分别开设有逃生入口,外层气囊一侧沿其长度方向连接有若干外逃生管,内层气囊一侧沿其长度方向连接有若干内逃生管,每个内逃生管对应设置于外逃生管内;

7.还包括支座结构,所述支座结构设置于外层气囊的下方,支座结构内沿其长度方向连接有第二伸缩杆,支座结构底部连接有升降柱。

8.本发明的特点还在于,

9.内层气囊相对的两端和内逃生管的端部均连接有防水帘,其中一内逃生管的内壁固接有支撑架,支撑架的表面固接有蓄电池,蓄电池分别通过导线连接有灯带和充气机,灯带固接于内逃生管的内壁,充气机通过充气管连接有内充气口,内充气口开设于内逃生管的内壁上。

10.气囊伸缩机构包括内弹簧圈和外弹簧圈,内弹簧圈套接于内层气囊的外壁,外弹簧圈固接于外层气囊的内壁上,内弹簧圈和外弹簧圈相对的端部之间均连接有连接杆,两个连接杆之间连接有第一伸缩杆。

11.支座结构包括外层支座,外层支座的内壁固接有固定板,固定板的板面固接有第二伸缩杆,第二伸缩杆远离固定板的端部固接有受力板,受力板的侧边固接有内层支座,外层支座的底部与升降柱连接。

12.升降柱底部固接有滚轮。

13.外层气囊外壁开设有外部充气口。

14.外层支座的表面开设有凹槽。

15.本发明所采用的另一种技术方案是,隧道施工用逃生系统的使用方法,具体按照以下步骤实施:

16.步骤1、运送支座结构并将其置于指定位置,将外层气囊放置在外层支座的凹槽上并捋顺;

17.步骤2、将外部充气口与隧道风管相连并进行充气,边充气边调整外层气囊的位置,使逃生入口和外逃生管与外层支座的位置相匹配;

18.步骤3、根据施工区域的实际情况,调整各逃生入口和外逃生管的位置,使其在不影响正常施工条件下尽可能靠近工人作业位置附近;若长度不够,则利用监测控制系统先操控升降柱,升降柱升起后,操控第一伸缩杆和第二伸缩杆伸长,使支座结构和外层气囊和内层气囊同步伸长,满足距离要求时,停止伸长,降下升降柱然后对外层气囊进行补气,达到指定压力值后停止充气;

19.步骤4、携带应急物资从任一逃生入口爬入,将应急物资放到内层气囊的指定位置后从其它逃生入口爬出;

20.步骤5、模拟逃生通道内空间的通过性和灯带是否成功运行;

21.步骤6、现场施工时,如果下一循环开挖完成,而当前仰拱仍未施工完成,那么就要求气囊靠近仰拱端的逃生入口不动,而气囊靠近掌子面端的逃生入口继续向前跟进;为了实现气囊安全高效跟进,此时可利用监测控制系统先操控升降柱,升降柱升起后,操控第一伸缩杆和第二伸缩杆伸长,使支座结构和气囊同步伸长,满足距离要求时,停止伸长,降下升降柱,然后对外层气囊进行补气,达到指定压力值后停止充气。

22.本发明的有益效果是,

23.1、本发明气囊可控制充气量,方便移动和跟进隧道开挖,占用空间小、重量轻,泄气后便于携带和搬运。

24.2、本发明气囊可以分区段设置。在隧道施工掌子面附近、仰拱施工附近以及二衬作业区域附近分别单独设置多个气囊。各气囊分别留设气囊入口,方便各工种人员就近爬入气囊,提升隧道施工期间隧道突泥涌水和隧道坍塌事故发生时的逃生效率。

25.3、本发明气囊充气有外部充气和内部充气两种方式。

26.4、本发明气囊内部留有蓄电池和充气机,以防紧急条件下外部电路被断后影响气囊空气层内部空气的供应。

27.5、本发明气囊入口设置有防水帘,防水帘可有效抵御隧道突水时水对生存腔体的侵袭。

28.6、本发明气囊伸缩结构部位是可伸缩的。

29.7、该气囊成本低廉、运行可靠,且能够重复回收使用。

附图说明

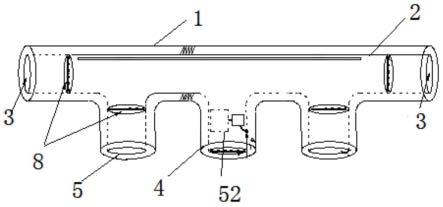

30.图1为本发明气囊的结构示意图;

31.图2为本发明中支撑架的局部结构示意图;

32.图3为本发明中气囊伸缩结构的结构示意图;

33.图4为本发明中支座结构的结构示意图;

34.图5为本发明中第二伸缩杆的局部结构示意图;

35.图6为本发明在隧道内的布置图。

36.图中,1.外层气囊,2.内层气囊,3.逃生入口,4.外逃生管,5.内逃生管,51.支撑架,52.蓄电池,53.导线,54.灯带,55.充气机,56.充气管,57.内充气口,6.第二伸缩杆,61.外层支座,62.固定板,63.受力板,64.内层支座,7.升降柱,8.防水帘,9.外弹簧圈,10.连接杆,11.第一伸缩杆,12.内弹簧圈。

具体实施方式

37.下面结合附图和具体实施方式对本发明进行详细说明。

38.本发明隧道施工用逃生系统,如图1所示,包括外层气囊1,外层气囊1内壁连接有气囊伸缩机构,气囊伸缩机构连接有内层气囊2,内层气囊2设置于外层气囊1内,外层气囊1相对的两端分别开设有逃生入口3,外层气囊1一侧沿其长度方向连接有若干外逃生管4,内层气囊2一侧沿其长度方向连接有若干内逃生管5,每个内逃生管5对应设置于外逃生管4内;

39.还包括支座结构,支座结构设置于外层气囊1的下方,支座结构内沿其长度方向连接有第二伸缩杆6,支座结构底部连接有升降柱7。

40.如图2所示,内层气囊2相对的两端和内逃生管5的端部均连接有防水帘8,其中一内逃生管5的内壁固接有支撑架51,支撑架51的表面固接有蓄电池52,蓄电池52分别通过导线53连接有灯带54和充气机55,灯带54固接于内逃生管5的内壁,充气机55通过充气管56连接有内充气口57,内充气口57开设于内逃生管5的内壁上。除安装支撑架51的内逃生管5中的防水帘8以外,其余防水帘8平时都是敞开的,以提升爬行效率,防水帘8采用的是防水拉链,以保证快速闭合和防水性。

41.如图3所示,气囊伸缩结构包括内弹簧圈12和外弹簧圈9,内弹簧圈12套接于内层气囊2的外壁,内层气囊2和内弹簧圈12套接于外弹簧圈9内,外弹簧圈9固接于外层气囊1的内壁上,内弹簧圈12和外弹簧圈9相对的端部之间均连接有连接杆10,两个连接杆10之间连接有第一伸缩杆11。

42.如图4-5所示,支座结构包括外层支座61,外层支座61的内壁固接有固定板62,固定板62的板面固接有第二伸缩杆6,第二伸缩杆6远离固定板62的端部固接有受力板63,受力板63的侧边固接有内层支座64,外层支座61的底部与升降柱7连接。

43.升降柱7底部固接有滚轮。

44.外层气囊1外壁开设有外部充气口。

45.外层支座61的表面开设有凹槽。

46.本发明还包括监测控制系统,监测控制系统通过无线通讯方式与升降柱7、第一伸缩杆11、第二伸缩杆6和充气机55,通过远程控制各部件的启动与关闭。

47.本发明气囊替代现有的刚性逃生管道,沿隧道纵向布设在隧道两侧边墙拱脚处,将本系统布设在图6所示的四个位置处,四个位置分别为仰拱距掌子面之间和仰拱距二衬台车之间的隧道两侧边墙拱脚处,气囊具体布设数量和长度根据隧道围岩特征及其采用的

掌子面和仰拱、二衬的安全步距进行确定。

48.本发明隧道施工用逃生系统的使用方法,具体按照以下步骤实施:

49.步骤1、运送支座结构并将其置于指定位置,将外层气囊1放置在外层支座61的凹槽上并捋顺;

50.步骤2、将外部充气口与隧道风管相连并进行充气,边充气边调整外层气囊1的位置,使逃生入口3和外逃生管4与外层支座61的位置相匹配;

51.步骤3、根据施工区域的实际情况,调整各逃生入口3和外逃生管4的位置,使其在不影响正常施工条件下尽可能靠近工人作业位置附近;若长度不够,则利用监测控制系统先操控升降柱7,升降柱7升起后,操控第一伸缩杆11和第二伸缩杆6伸长,使支座结构和外层气囊1和内层气囊2同步伸长,满足距离要求时,停止伸长,降下升降柱7,然后通过内充气口57对外层气囊1进行补气,达到指定压力值后停止充气;

52.步骤4、携带应急物资从任一逃生入口3爬入,将应急物资放到内层气囊2的指定位置后从其它逃生入口3爬出;

53.步骤5、模拟逃生通道内空间的通过性和灯带是否成功运行;

54.步骤6、现场施工时,如果下一循环开挖完成,而当前仰拱仍未施工完成,那么就要求气囊靠近仰拱端的逃生入口3不动,而气囊靠近掌子面端的逃生入口3继续向前跟进;为了实现气囊安全高效跟进,此时可利用监测控制系统先操控升降柱7,升降柱7升起后,操控第一伸缩杆11和第二伸缩杆6同步伸长,使支座结构和气囊同步伸长,满足距离要求时,停止伸长,降下升降柱7,然后对外层气囊1进行补气,达到指定压力值后停止充气;

55.步骤7、循环跟进。利用监测控制系统先操控升降柱7,升降柱7升起后,再控制滚轮向前移动,使支座结构和外层气囊1实现联动跟进。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1