喷射法下表层导管后的振动固表层导管工具及其试验装置的制作方法

1.本发明涉及深海油气井工程技术领域,尤其涉及喷射法下表层导管后的振动固表层导管工具及其试验装置。

背景技术:

2.在海洋工程油气钻井行业中,喷射下入表层导管技术在实施时由于能达到节约钻井作业的时间,并能达到降低钻井的风险和成本的效果,因此成为一项广泛应用的技术。喷射法下导管是将钻头和泥浆马达通过表层导管下入专门工具与表层导管一起组成喷射下入管柱串,其中,钻头的主要作用是破碎导管管鞋前的泥土,后续再通过钻柱泵入泥浆把岩屑从表层导管内壁与钻柱之环形空间携带出井底后直接排入海床,继而将表层导管下入至设计深度。

3.表层导管是深水钻井安装的第一层管柱,上部支撑水下防喷器组(钻井阶段)和水下采油树(生产阶段),下部悬挂各层套管串,是重要的持力结构。表层导管承载力因土体扰动而发生变化,喷射安装到位后如果出现表层导管下沉、倾斜等现象,将对后期下放管柱、连接水下防喷器、安装水下采油树等作业带来巨大困难,影响作业效率,甚至造成井口报废。因此表层导管下入指定位置后需要经过一定的“等待时间”,表层导管与海底泥土之间建立了胶结应力,并随时间增长而加固,从而确保表层导管一方面可以承载垂直方向的防喷器(或采油树)重力、套管串重力等载荷,另一方面可以在海底横向波流力、防喷器组端部横向反力作用下不发生倾斜现象。因此,需要一种振动固表层导管工具能够一方面通过振动提高泥土的流动性进而缩短“等待时间”,进一步降低深海钻井成本;另一方面通过振动提高泥土的均匀性,进而提高表层导管与海底地层泥土之间胶结强度和质量,提高表层导管承载能力。

技术实现要素:

4.本发明的目的是提出喷射法下表层导管后的振动固表层导管工具及其试验装置。

5.一种喷射法下表层导管后的振动固表层导管工具,其特征在于,所述工具包括提走接头、上端盖、密封盖、绝缘垫片、弹簧、电池滑动负极接头、绝缘限位套、电池正极接头、胶塞座、启动压杆、外套筒、电池、内套筒、第一减振支架、第一定时断电开关、第一位移传感器、第一上隔板、偏心转子、永磁铁块、定子、减阻滚珠、第一下隔板、第二减振支架、第一控制板、第一减振质量块、第一逆变器、绕组、下端盖、底座、钻杆和表层导管;

6.其中,提走接头通过螺钉与钻杆连接,上端盖的一端通过卡扣形式与提走接头接触,另一端通过螺钉和轴肩分别与外套筒和内套筒的上方连接;密封盖通过螺钉与内套筒的内壁凸台连接并用密封圈密封;绝缘垫片通过强力胶与内套筒的外壁凸台胶结;弹簧套在电池滑动负极接头上,并通过绝缘限位套和绝缘垫片进行两端限位,使电池滑动负极接头处于最右端;电池滑动负极接头的左端系有柔性绳,柔性绳依次通过绝缘垫片、内套筒、密封盖、钻杆和胶塞座的通孔与启动压杆的下端头相连,并拉紧启动压杆使其保持初始位

置;启动压杆放置于胶塞座的凹槽内以限制启动压杆的径向位移;电池滑动负极接头与绝缘限位套通过强力胶进行胶结,绝缘限位套和弹簧限制电池滑动负极接头初始位置,绝缘限位套与上端盖上的孔通过孔轴间隙配合定位,电池正极接头与上端盖上的孔配合并由电池限位;胶塞座通过螺钉与钻杆连接;外套筒下端通过螺钉与下端盖连接并通过密封圈密封;电池的上端通过上端盖轴肩限位,下端通过内套筒凸台限位;第一减振支架通过螺钉与内套筒连接,第一定时断电开关与第一减振支架通过螺钉固连;第一位移传感器通过螺纹与第一上隔板连接,第一上隔板与第一下隔板均通过螺钉与外套筒和内套筒连接;偏心转子限位于第一上隔板和第一下隔板所形成的空间内;永磁铁块通过螺钉与偏心转子连接,减阻滚珠的一端限位于偏心转子的凹槽内,另一端与第一上隔板或第一下隔板接触,使得偏心转子与第一上隔板和第一下隔板为点接触以减少偏心转子转动时的能量损耗;定子通过螺钉与内套筒连接,绕组缠绕于定子的凸出部位;第二减振支架通过螺钉与内套筒连接;第一减振质量块通过螺钉连接于第二减振支架的背面,第一控制板和第一逆变器通过螺钉连接于第二减振支架的正面;下端盖限位于底座的凹槽内,底座的内圈通过螺纹与内套筒连接,外圈通过螺钉与表层导管连接。

7.一种喷射法下表层导管后的振动固表层导管工具,其特征在于,所述工具包括提走接头、上端盖、密封盖、绝缘垫片、弹簧、电池滑动负极接头、绝缘限位套、电池正极接头、胶塞座、启动压杆、外套筒、电池、内套筒、第三减振支架、第二定时断电开关、第二位移传感器、第二上隔板、上定位块、压电陶瓷片、变幅杆、下定位块、第二下隔板、第四减振支架、第二控制板、第二减振质量块、第二逆变器、超声波发生器、下端盖、底座、钻杆和表层导管;

8.其中,提走接头与钻杆通过螺钉连接;上端盖的上部通过卡扣形式与提走接头接触,下部通过螺钉和轴肩分别与外套筒和内套筒的上端连接;密封盖与内套筒内壁凸台通过螺钉连接并用密封圈密封;绝缘垫片通过强力胶与内套筒外部凸台胶结;弹簧套在电池滑动负极接头上并通过绝缘限位套和绝缘垫片进行两端限位,使电池滑动负极接头处于最右端;电池滑动负极接头的左端系有柔性绳,柔性绳依次通过绝缘垫片、内套筒、密封盖、钻杆和胶塞座的通孔与启动压杆的下端头相连,拉紧启动压杆使其保持初始位置;启动压杆放置于胶塞座的凹槽内,以限制启动压杆径向位移;电池滑动负极接头与绝缘限位套通过强力胶进行胶结;绝缘限位套和弹簧限制电池滑动负极接头的初始位置;绝缘限位套与上端盖上的孔通过孔轴间隙配合定位;电池正极接头与上端盖上的孔配合并由电池限位;胶塞座通过螺钉与钻杆连接;外套筒下端通过螺钉与下端盖连接并通过密封圈密封;电池的上端通过上端盖轴肩限位,下端通过内套筒凸台限位;第三减振支架通过螺钉与内套筒连接,超声波发生器和第二定时断电开关均与第三减振支架通过螺钉固连;第二位移传感器通过螺纹与第二上隔板连接,第二上隔板和第二下隔板均通过螺钉与外套筒和内套筒连接;上定位块和下定位块与内套筒为孔轴配合并通过第二上隔板和第二下隔板限制上下位移;压电陶瓷片和变幅杆的底部限位于上定位块和下定位块形成的凹槽;变幅杆的顶部与外套筒接触,压电陶瓷片和变幅杆周向均匀分布产生超声振动并作用于表层导管;第四减振支架通过螺钉与内套筒连接,第二减振质量块通过螺钉连接于第四减振支架的背面,第二控制板和第二逆变器通过螺钉连接于第四减振支架的正面;下端盖限位于底座的凹槽内,底座的内圈通过螺纹与内套筒连接,外圈通过螺钉与表层导管连接。

9.一种喷射法下表层导管后的振动固表层导管工具的试验装置,其特征在于,所述

装置包括起重架、第一拉力传感器、第二拉力传感器、卷绳机、多通道数据采集仪、第一滑轮、计算机、第二滑轮、配重块、水层、连接送入装置、角位移传感器、表层导管、试验箱、泥土层、振动固表层导管工具、压力传感器、喷射钻头、钻杆、三向加速度传感器、净水器、管道、拉绳、启动胶塞、线路、水箱和水泵;

10.其中,第一拉力传感器的一端通过拉绳与起重架连接,另一端通过拉绳与配重块的上端连接;配重块的下端与连接送入装置的上端固连;连接送入装置内部装有管道与线路;连接送入装置的下端分别与表层导管与钻杆连接;钻杆下端设置喷射钻头;表层导管的内部均匀安装三向加速度传感器,外部均匀安装压力传感器并浸在泥土层中;表层导管与钻杆所形成的环形空间内安装振动固表层导管工具;连接送入装置的右侧在水层中连接拉绳,拉绳依次通过固连于试验箱的第二滑轮和第一滑轮与第二拉力传感器的一端连接,第二拉力传感器的另一端通过拉绳与卷绳机相连;连接送入装置内部的管道一端与钻杆相连,另一端依次与水泵、水箱和净水器相连;连接送入装置内部的线路一端与振动固表层导管工具相连,另一端与启动胶塞相连;第一拉力传感器、第二拉力传感器、角位移传感器、压力传感器和三向加速度传感器均通过多通道数据采集仪与计算机相连。

11.所述配重块模拟钻井时的钻压;起重架、拉绳和第一拉力传感器一方面模拟垂直方向的防喷器或采油树的重力和套管串重力,另一方面模拟表层套管系统的喷射送入;拉绳、第一滑轮、第二滑轮、第二拉力传感器和卷绳机模拟海底横向波流力和防喷器组端部横向反力;水泵、管道、水箱和净水器模拟钻井时的循环钻井液。

12.一种喷射法下表层导管后的振动固表层导管工具的使用方法,其特征在于,所述方法包括以下步骤:

13.步骤a1:利用喷射法将表层导管及振动固表层导管工具下放到指定位置;

14.步骤a2:投下启动胶塞,启动胶塞将启动压杆下压,柔性绳随启动压杆下移,柔性绳通过胶塞座、钻杆、密封盖、内套筒和绝缘垫片的通孔克服弹簧的阻力向左拉动电池滑动负极接头与电池正极接头接触,电池电路通电,一方面为第一控制板和第一位移传感器提供电能,另一方面经第一逆变器将直流电转换为交流电;同时第一定时断电开关启动开始计时;交流电经过缠绕于定子上的绕组产生旋转磁场,偏心转子在永磁铁块与旋转磁场的作用下转动并产生偏心振动;第一位移传感器测得振动频率并反馈给第一控制板,第一控制板调节第一逆变器使偏心转子产生稳定的频率振动;

15.步骤a3:偏心转子振动一段时间后,第一定时断电开关根据提前设定的振动时长而断开,电池断电进而偏心转子停止振动;

16.步骤a4:连接送入装置与钻杆旋转,进而连接送入装置与表层导管螺纹连接脱离,同时振动固表层导管工具上端在钻杆的旋转下带动提走接头旋转,进而带动振动固表层导管工具在表层导管内旋转;底座内圈与内套筒的螺纹连接同时脱离;连接送入装置与钻杆上提,在提走接头的作用下振动固表层导管工具随钻杆离开表层导管。

17.一种喷射法下表层导管后的振动固表层导管工具的使用方法,其特征在于,所述方法包括以下步骤:

18.步骤b1:利用喷射法将表层导管及振动固表层导管工具下放到指定位置;

19.步骤b2:投下启动胶塞,启动胶塞将启动压杆下压,柔性绳随启动压杆下移,柔性绳通过胶塞座、钻杆、密封盖、内套筒和绝缘垫片的通孔克服弹簧的阻力向左拉动电池滑动

负极接头与电池正极接头接触,电池电路通电,一方面为第二控制板和第二位移传感器提供电能,另一方面经第二逆变器将直流电转换为交流电;同时第二定时断电开关启动开始计时;交流电经过超声波发生器产生高频交流电,高频交流电传递至由上定位块和下定位块共同限位的压电陶瓷片并使之在压电效应下产生超声振动;变幅杆将压电陶瓷片产生的超声振动振幅进行放大并传递作用至表层导管,第二位移传感器测得振动频率并反馈给第二控制板,第二控制板调节第二逆变器使压电陶瓷片和变幅杆产生稳定的频率振动;

20.步骤b3:压电陶瓷片和变幅杆振动一段时间后,第二定时断电开关根据提前设定的振动时长而断开,电池断电进而压电陶瓷片和变幅杆停止振动;

21.步骤b4:连接送入装置与钻杆旋转,进而连接送入装置与表层导管螺纹连接脱离,同时振动固表层导管工具上端在钻杆的旋转下带动提走接头旋转,进而带动振动固表层导管工具在表层导管内旋转;底座内圈与内套筒的螺纹连接同时脱离;连接送入装置与钻杆上提,在提走接头的作用下振动固表层导管工具随钻杆离开表层导管。

22.一种喷射法下表层导管后的振动固表层导管工具的试验装置的试验方法,其特征在于,所述方法包括以下步骤:

23.步骤s1:搭建振动增阻效果测试平台;首先将配重块、连接送入装置、表层导管、钻杆和振动固表层导管工具进行装配组成喷射钻入系统,通过起重架将喷射钻入系统悬挂于填充有泥土层和水层的试验箱上方;起重架下落,在喷射钻入系统的自重下将表层导管陷入泥土层中;开启水泵,将水泵入钻杆,高压水射流从喷射钻头中喷射,冲散泥土层的泥土;喷射钻入系统因阻力减小继续下潜,同时流体携带泥土通过钻杆与表层导管所形成的环空而上返,通过表层导管上端通孔进入水层,水层中的水通过净水器进行净化后流入水箱,再通过水泵泵出进行循环使用;

24.步骤s2:待喷射钻入系统到达指定深度,投下启动胶塞,振动固表层导管工具开始振动并作用于表层导管;三向加速度传感器采集表层导管振动能量信号,压力传感器采集表层导管与泥土层之间的压力信号,两种信号通过多通道信息采集仪传输至计算机,并在计算机中输出时间-振幅图像和位置-压力图像;

25.步骤s3:振动固表层导管工具振动完毕后,缓慢提升起重架,第一拉力传感器进行信号采集,通过多通道信息采集仪传输至计算机并输出时间-拉力图像;同时缓慢启动卷绳机,拉绳给喷射钻入系统施加水平拉力,第二拉力传感器和角位移传感器进行信号采集,并通过多通道信息采集仪传输至计算机中输出拉力-角位移图像;

26.步骤s4:优化试验与分析数据;基于步骤s1~步骤s3的试验流程,对不同的泥土对振动频率、振动时长以及振动固表层导管工具的安放位置进行优化,并对计算机的时间-振幅图像、位置-压力图像和拉力-角位移图像进行分析。

27.本发明的有益效果在于:

28.1、本发明喷射法下表层导管后的振动固表层导管工具一方面可以通过振动提高泥土的流动性进而缩短“等待时间”,进一步降低深海钻井成本;另一方面可以通过振动提高泥土的均匀性,进而提高表层导管与海底地层泥土之间胶结强度和质量以及表层导管的承载能力;

29.2、本发明喷射法下表层导管后振动效果的试验装置能够通过试验对振动固表层导管工具的作用效果进行测试并收集相应的数据,并能够迭代优化振动固表层导管工具的

相关的振动参数,进而可以设计不同深水海底环境下的表层导管的振动固表层导管工具。

附图说明

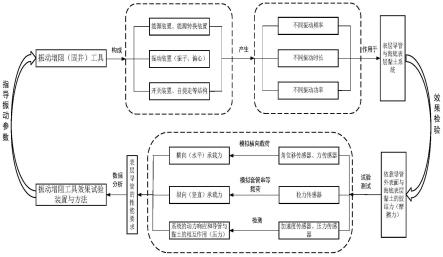

30.图1是喷射法下表层导管后的一种选择和优化振动固表层导管工具的方法流程图;

31.图2是振动固表层导管工具的试验装置的结构示意图;

32.图3是振动固表层导管工具的总结构原理图;

33.图4是电源开关装置的结构原理图;

34.图5是胶塞座部位的局部放大图;

35.图6是机械振动部件的剖视图;

36.图7是机械振动部件的断面图;

37.图8是超声振动装置的剖视图;

38.图9是超声振动装置的断面图;

39.图10是机械振动结构的振动固表层导管工具的工作原理流程图;

40.图11是超声振动结构的振动固表层导管工具的工作原理流程图。

41.图中:1-起重架、2-第一拉力传感器、3-第二拉力传感器、4-卷绳机、5-多通道数据采集仪、6-第一滑轮、7-计算机、8-第二滑轮、9-配重块、10-水层、11-连接送入装置、12-角位移传感器、13-表层导管、14-试验箱、15-泥土层、16-振动固表层导管工具、17-压力传感器、18-喷射钻头、19-钻杆、20-三向加速度传感器、21-净水器、22-管道、23-拉绳、24-启动胶塞、25-线路、26-水箱、27-水泵;

42.1601-提走接头、1602-上端盖、1603-密封盖、1604-绝缘垫片、1605-弹簧、1606-电池滑动负极接头、1607-绝缘限位套、1608-电池正极接头、1609-胶塞座、1610-启动压杆、1611-外套筒、1612-电池、1613-内套筒、1614-第一减振支架、1615-第一定时断电开关、1616-第一位移传感器、1617-第一上隔板、1618-偏心转子、1619-永磁铁块、1620-定子、1621-减阻滚珠、1622-第一下隔板、1623-第二减振支架、1624-第一控制板、1625-第一减振质量块、1626-第一逆变器、1627-绕组、1628-下端盖、1629-底座;161401-第三减振支架、161501-第二定时断电开关、161601-第二位移传感器、161701-第二上隔板、161801-上定位块、161901-压电陶瓷片、162001-变幅杆、162101-下定位块、162201-第二下隔板、162301-第四减振支架、162401-第二控制板、162501-第二减振质量块、162601-第二逆变器、162701-超声波发生器。

具体实施方式

43.本发明提出喷射法下表层导管后的振动固表层导管工具及其试验装置,下面结合附图和具体实施例对本发明做进一步说明。

44.图1是喷射法下表层导管后的一种选择和优化振动固表层导管工具的方法流程图;主要包括振动固表层导管工具与振动固表层导管工具效果试验装置两部分;其中振动固表层导管工具主要由能源装置、能源转换装置、振动装置、启动装置、密封结构和自提走结构组成,主要用于产生不同频率、时长和功率的振动并作用于表层导管与海底地层泥土所组成的系统;

45.振动固表层导管工具效果试验装置基于相似原理搭建相应的缩比试验平台,试验平台包括:由配重块、连接送入装置、表层导管、钻杆和振动固表层导管工具等进行装配组成喷射钻入系统;由土箱、泥土和水模拟的海底环境;由净水器、管道、水箱和水泵组成的循环液系统;由起重架、卷绳机和拉绳组成的动力系统;由各类传感器、多通道数据采集仪和计算机组成的信息采集与分析系统。试验平台在喷射下入表层导管后,启动振动固表层导管工具,其中三向加速度传感器采集表层导管轴向的振动能量的分布与衰减,压力传感器可时时检测表层导管与海底地层泥土之间的压力变化与分布;振动完毕后可通过动力系统模拟表层导管的竖直和水平方向上的载荷,并通过相应传感器进行监测并收集分析相应数据;

46.设计振动固表层导管工具通过振动固表层导管工具效果试验装置进行试验并收集相应的数据,通过数据分析指导并迭代优化振动固表层导管工具的相关的振动参数,进而可以设计不同深水海底环境下的表层导管的振动固表层导管工具。

47.图2是振动固表层导管工具的试验装置的结构示意图;该装置包括起重架1、第一拉力传感器2、第二拉力传感器3、卷绳机4、多通道数据采集仪5、第一滑轮6、计算机7、第二滑轮8、配重块9、水层10、连接送入装置11、角位移传感器12、表层导管13、试验箱14、泥土层15、振动固表层导管工具16、压力传感器17、喷射钻头18、钻杆19、三向加速度传感器20、净水器21、管道22、拉绳23、启动胶塞24、线路25、水箱26和水泵27;

48.其中,第一拉力传感器2的一端通过拉绳23与起重架1连接,另一端通过拉绳23与配重块9的上端连接;配重块9的下端与连接送入装置11的上端固连;连接送入装置11内部装有管道22与线路25;连接送入装置11的下端分别与表层导管13与钻杆19连接;钻杆19下端设置喷射钻头18;表层导管13的内部均匀安装三向加速度传感器20,外部均匀安装压力传感器17并浸在泥土层15中;表层导管13与钻杆19所形成的环形空间内安装振动固表层导管工具16;连接送入装置11的右侧在水层10中连接拉绳23,拉绳23依次通过固连于试验箱14的第二滑轮8和第一滑轮6与第二拉力传感器3的一端连接,第二拉力传感器3的另一端通过拉绳23与卷绳机4相连;连接送入装置11内部的管道22一端与钻杆19相连,另一端依次与水泵27、水箱26和净水器21相连;连接送入装置11内部的线路25一端与振动固表层导管工具16相连,另一端与启动胶塞24相连;第一拉力传感器2、第二拉力传感器3、角位移传感器12、压力传感器17和三向加速度传感器20均通过多通道数据采集仪5与计算机7相连。

49.配重块9模拟钻井时的钻压;起重架1、拉绳23和第一拉力传感器2一方面模拟垂直方向的防喷器或采油树的重力和套管串重力,另一方面模拟表层套管系统的喷射送入;拉绳23、第一滑轮6、第二滑轮8、第二拉力传感器3和卷绳机4模拟海底横向波流力和防喷器组端部横向反力;水泵27、管道22、水箱26和净水器21模拟钻井时的循环钻井液。

50.该试验装置的试验方法包括以下步骤:

51.步骤s1:搭建振动增阻效果测试平台;首先将配重块9、连接送入装置11、表层导管13、钻杆19和振动固表层导管工具16进行装配组成喷射钻入系统,通过起重架1将喷射钻入系统悬挂于填充有泥土层15和水层10的试验箱14上方;起重架1下落,在喷射钻入系统的自重下将表层导管13陷入泥土层15中;开启水泵27,将水泵入钻杆19,高压水射流从喷射钻头18中喷射,冲散泥土层15的泥土;喷射钻入系统因阻力减小继续下潜,同时流体携带泥土通过钻杆19与表层导管13所形成的环空而上返,通过表层导管13上端通孔进入水层10,水层

10中的水通过净水器21进行净化后流入水箱26,再通过水泵27泵出进行循环使用;

52.步骤s2:待喷射钻入系统到达指定深度,投下启动胶塞24,振动固表层导管工具16开始振动并作用于表层导管13;三向加速度传感器20采集表层导管13振动能量信号,压力传感器17采集表层导管13与泥土层15之间的压力信号,两种信号通过多通道信息采集仪5传输至计算机7,并在计算机7中输出时间-振幅图像和位置-压力图像;

53.步骤s3:振动固表层导管工具16振动完毕后,缓慢提升起重架1,第一拉力传感器2进行信号采集,通过多通道信息采集仪5传输至计算机7并输出时间-拉力图像;同时缓慢启动卷绳机4,拉绳23给喷射钻入系统施加水平拉力,第二拉力传感器3和角位移传感器12进行信号采集,并通过多通道信息采集仪5传输至计算机7中输出拉力-角位移图像;

54.步骤s4:优化试验与分析数据;基于步骤s1~步骤s3的试验流程,对不同的泥土对振动频率、振动时长以及振动固表层导管工具16的安放位置进行优化,并对计算机7的时间-振幅图像、位置-压力图像和拉力-角位移图像进行分析。

55.图3、4、5、6、7分别是振动固表层导管工具的总结构原理图、电源开关装置的结构原理图、胶塞座部位的局部放大图、机械振动部件的剖视图、机械振动部件的断面图。该包含机械振动部件的振动固表层导管工具包括提走接头1601、上端盖1602、密封盖1603、绝缘垫片1604、弹簧1605、电池滑动负极接头1606、绝缘限位套1607、电池正极接头1608、胶塞座1609、启动压杆1610、外套筒1611、电池1612、内套筒1613、第一减振支架1614、第一定时断电开关1615、第一位移传感器1616、第一上隔板1617、偏心转子1618、永磁铁块1619、定子1620、减阻滚珠1621、第一下隔板1622、第二减振支架1623、第一控制板1624、第一减振质量块1625、第一逆变器1626、绕组1627、下端盖1628、底座1629、钻杆19和表层导管13;

56.其中,提走接头1601通过螺钉与钻杆19连接,上端盖1602的一端通过卡扣形式与提走接头1601接触,另一端通过螺钉和轴肩分别与外套筒1611和内套筒1613的上方连接;密封盖1603通过螺钉与内套筒1613的内壁凸台连接并用密封圈密封;绝缘垫片1604通过强力胶与内套筒1613的外壁凸台胶结;弹簧1605套在电池滑动负极接头1606上,并通过绝缘限位套1607和绝缘垫片1604进行两端限位,使电池滑动负极接头1606处于最右端;电池滑动负极接头1606的左端系有柔性绳,柔性绳依次通过绝缘垫片1604、内套筒1613、密封盖1603、钻杆19和胶塞座1609的通孔与启动压杆1610的下端头相连,并拉紧启动压杆1610使其保持初始位置;启动压杆1610放置于胶塞座1609的凹槽内以限制启动压杆1610的径向位移;电池滑动负极接头1606与绝缘限位套1607通过强力胶进行胶结,绝缘限位套1607和弹簧1605限制电池滑动负极接头1606初始位置,绝缘限位套1607与上端盖1602上的孔通过孔轴间隙配合定位,电池正极接头1608与上端盖1602上的孔配合并由电池1612限位;胶塞座1609通过螺钉与钻杆19连接;外套筒1611下端通过螺钉与下端盖1628连接并通过密封圈密封;电池1612的上端通过上端盖1602轴肩限位,下端通过内套筒1613凸台限位;第一减振支架1614通过螺钉与内套筒1613连接,第一定时断电开关1615与第一减振支架1614通过螺钉固连;第一位移传感器1616通过螺纹与第一上隔板1617连接,第一上隔板1617与第一下隔板1622均通过螺钉与外套筒1611和内套筒1613连接;偏心转子1618限位于第一上隔板1617和第一下隔板1622所形成的空间内;永磁铁块1619通过螺钉与偏心转子1618连接,减阻滚珠1621的一端限位于偏心转子1618的凹槽内,另一端与第一上隔板1617或第一下隔板1622接触,使得偏心转子1618与第一上隔板1617和第一下隔板1622为点接触以减少偏心转子

1618转动时的能量损耗;定子1620通过螺钉与内套筒1613连接,绕组1627缠绕于定子1620的凸出部位;第二减振支架1623通过螺钉与内套筒1613连接;第一减振质量块1625通过螺钉连接于第二减振支架1623的背面,第一控制板1624和第一逆变器1626通过螺钉连接于第二减振支架1623的正面;下端盖1628限位于底座1629的凹槽内,底座1629的内圈通过螺纹与内套筒1613连接,外圈通过螺钉与表层导管13连接。

57.图8、9分别是超声振动装置的剖视图、超声振动装置的断面图;该包含超声振动装置的振动固表层导管工具包括提走接头1601、上端盖1602、密封盖1603、绝缘垫片1604、弹簧1605、电池滑动负极接头1606、绝缘限位套1607、电池正极接头1608、胶塞座1609、启动压杆1610、外套筒1611、电池1612、内套筒1613、第三减振支架161401、第二定时断电开关161501、第二位移传感器161601、第二上隔板161701、上定位块161801、压电陶瓷片161901、变幅杆162001、下定位块162101、第二下隔板162201、第四减振支架162301、第二控制板162401、第二减振质量块162501、第二逆变器162601、超声波发生器162701、下端盖1628、底座1629、钻杆19和表层导管13;

58.其中,提走接头1601与钻杆19通过螺钉连接;上端盖1602的上部通过卡扣形式与提走接头1601接触,下部通过螺钉和轴肩分别与外套筒1611和内套筒1613的上端连接;密封盖1603与内套筒1613内壁凸台通过螺钉连接并用密封圈密封;绝缘垫片1604通过强力胶与内套筒1613外部凸台胶结;弹簧1605套在电池滑动负极接头1606上并通过绝缘限位套1607和绝缘垫片1604进行两端限位,使电池滑动负极接头1606处于最右端;电池滑动负极接头1606的左端系有柔性绳,柔性绳依次通过绝缘垫片1604、内套筒1613、密封盖1603、钻杆19和胶塞座1609的通孔与启动压杆1610的下端头相连,拉紧启动压杆1610使其保持初始位置;启动压杆1610放置于胶塞座1609的凹槽内,以限制启动压杆1610径向位移;电池滑动负极接头1606与绝缘限位套1607通过强力胶进行胶结;绝缘限位套1607和弹簧1605限制电池滑动负极接头1606的初始位置;绝缘限位套1607与上端盖1602上的孔通过孔轴间隙配合定位;电池正极接头1608与上端盖1602上的孔配合并由电池1612限位;胶塞座1609通过螺钉与钻杆19连接;外套筒1611下端通过螺钉与下端盖1629连接并通过密封圈密封;电池1612的上端通过上端盖1602轴肩限位,下端通过内套筒1613凸台限位;第三减振支架161401通过螺钉与内套筒1613连接,超声波发生器162701和第二定时断电开关161501均与第三减振支架161401通过螺钉固连;第二位移传感器161601通过螺纹与第二上隔板161701连接,第二上隔板161701和第二下隔板162201均通过螺钉与外套筒1611和内套筒1613连接;上定位块161801和下定位块162101与内套筒1613为孔轴配合并通过第二上隔板161701和第二下隔板162201限制上下位移;压电陶瓷片161901和变幅杆162001的底部限位于上定位块161801和下定位块162101形成的凹槽;变幅杆162001的顶部与外套筒1611接触,压电陶瓷片161901和变幅杆162001周向均匀分布产生超声振动并作用于表层导管13;第四减振支架162301通过螺钉与内套筒1613连接,第二减振质量块162501通过螺钉连接于第四减振支架162301的背面,第二控制板162401和第二逆变器162601通过螺钉连接于第四减振支架162301的正面;下端盖1628限位于底座1629的凹槽内,底座1629的内圈通过螺纹与内套筒1613连接,外圈通过螺钉与表层导管13连接。

59.图10是机械振动结构的振动固表层导管工具的工作原理流程图;该流程包括以下步骤:

60.步骤a1:利用喷射法将表层导管及振动固表层导管工具下放到指定位置;

61.步骤a2:投下启动胶塞24,启动胶塞24将启动压杆1610下压,柔性绳随启动压杆1610下移,柔性绳通过胶塞座1609、钻杆19、密封盖1603、内套筒1613和绝缘垫片1604的通孔克服弹簧1605的阻力向左拉动电池滑动负极接头1606与电池正极接头1608接触,电池1612电路通电,一方面为第一控制板1624和第一位移传感器1616提供电能,另一方面经第一逆变器1626将直流电转换为交流电;同时第一定时断电开关1615启动开始计时;交流电经过缠绕于定子1620上的绕组1627产生旋转磁场,偏心转子1618在永磁铁块1619与旋转磁场的作用下转动并产生偏心振动;第一位移传感器1616测得振动频率并反馈给第一控制板1624,第一控制板1624调节第一逆变器1626使偏心转子1618产生稳定的频率振动;

62.步骤a3:偏心转子1618振动一段时间后,第一定时断电开关1615根据提前设定的振动时长而断开,电池1612断电进而偏心转子1618停止振动;

63.步骤a4:连接送入装置11与钻杆19旋转,进而连接送入装置11与表层导管13螺纹连接脱离,同时振动固表层导管工具16上端在钻杆19的旋转下带动提走接头1601旋转,进而带动振动固表层导管工具16在表层导管13内旋转;底座1629内圈与内套筒1613的螺纹连接同时脱离;连接送入装置11与钻杆19上提,在提走接头1601的作用下振动固表层导管工具16随钻杆19离开表层导管13。

64.图11是超声振动结构的振动固表层导管工具的工作原理流程图。该流程包括以下步骤:

65.步骤b1:利用喷射法将表层导管及振动固表层导管工具下放到指定位置;

66.步骤b2:投下启动胶塞24,启动胶塞24将启动压杆1610下压,柔性绳随启动压杆1610下移,柔性绳通过胶塞座1609、钻杆19、密封盖1603、内套筒1613和绝缘垫片1604的通孔克服弹簧1605的阻力向左拉动电池滑动负极接头1606与电池正极接头1608接触,电池1612电路通电,一方面为第二控制板162401和第二位移传感器161601提供电能,另一方面经第二逆变器162601将直流电转换为交流电;同时第二定时断电开关161501启动开始计时;交流电经过超声波发生器162701产生高频交流电,高频交流电传递至由上定位块161801和下定位块162101共同限位的压电陶瓷片161901并使之在压电效应下产生超声振动;变幅杆162001将压电陶瓷片161901产生的超声振动振幅进行放大并传递作用至表层导管13,第二位移传感器161601测得振动频率并反馈给第二控制板162401,第二控制板162401调节第二逆变器162601使压电陶瓷片161901和变幅杆162001产生稳定的频率振动;

67.步骤b3:压电陶瓷片161901和变幅杆162001振动一段时间后,第二定时断电开关161501根据提前设定的振动时长而断开,电池1612断电进而压电陶瓷片161901和变幅杆162001停止振动;

68.步骤b4:连接送入装置11与钻杆19旋转,进而连接送入装置11与表层导管13螺纹连接脱离,同时振动固表层导管工具16上端在钻杆19的旋转下带动提走接头1601旋转,进而带动振动固表层导管工具16在表层导管13内旋转;底座1629内圈与内套筒1613的螺纹连接同时脱离;连接送入装置11与钻杆19上提,在提走接头1601的作用下振动固表层导管工具16随钻杆19离开表层导管13。

69.本实施例喷射法下表层导管后的振动固表层导管工具一方面可以通过振动提高泥土的流动性进而缩短“等待时间”,进一步降低深海钻井成本;另一方面可以通过振动提

高泥土的均匀性,进而提高表层导管与海底地层泥土之间胶结强度和质量以及表层导管的承载能力;喷射法下表层导管后振动效果的试验装置能够通过试验对振动固表层导管工具的作用效果进行测试并收集相应的数据,并能够迭代优化振动固表层导管工具的相关的振动参数,进而可以设计不同深水海底环境下的表层导管的振动固表层导管工具。

70.此实施例仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1