一种适用于机器人换刀的TBM一体化刀具系统

一种适用于机器人换刀的tbm一体化刀具系统

技术领域

1.本发明涉及tbm全断面岩石隧道掘进机领域,特别涉及一种适用于机器人换刀的tbm一体化刀具系统及其使用方法。

背景技术:

2.作为一种隧道施工机械,全断面隧道掘进机tbm在施工中,用于工况复杂,施工过程的关键零部件的损坏严重,安装在刀盘上的滚刀是影响隧道掘进的易损关键零部件,需要及时更换,否则将会大大影响施工效率。目前,在tbm隧道施工中常采用人工换刀,根据人工换刀的环境不同,分为常压换刀和带压换刀,前者对地质条件要求较高,一般工况难以满足;后者可以适应不同的地质条件,但换刀对作业人员身体素质要求较高,只有通过了体检和带压测试并经过了相关培训的人员才能带压进仓。现存使用的人工换刀技术,一方面不仅对作业人员要求严苛,而且英语工况的复杂性带来的不可控因素会对作业人员的安全构成威胁;另一方面,为提供作业人员作业环境tbm必须提供配套的辅助作业,既增加了tbm的复杂性,又耗费了大量的时间,因此,研究自动化换刀设备代替人工换刀是十分必要的。

3.由于刀具磨损带来的换刀作业问题,部分学者从源头分析,着力研究刀盘布局、刀具材料和结构等问题,有很多学者转向自动换刀技术,提出机械臂换刀,而这促进了一体化刀具的的发展。

技术实现要素:

4.基于现有技术,本发明旨在提供一种适用于机器人换刀的tbm一体化刀具系统,可以实现对滚刀的快速拆卸与安装。具体技术方案如下:

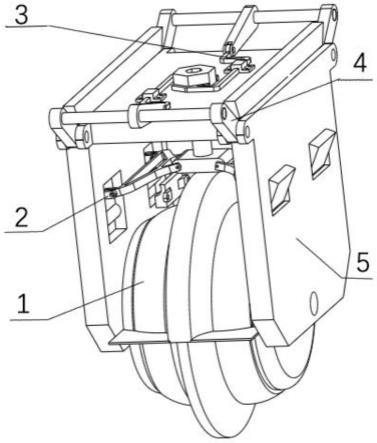

5.一种适用于机器人换刀的tbm一体化刀具系统,包括卡紧模块2、螺栓防松模块3、抓取模块4和刀具箱体5,其中,

6.所述卡紧模块2包括挡块2-5、贴片2-1、连杆2-2、螺纹杆2-3和螺母2-4;

7.所述挡块2-5,其通过底部的圆柱面与刀具箱体铰接,并可围绕该圆柱面做旋转运动,其顶部为圆弧面,与刀具箱体5相应位置的圆弧面紧密配合,用于承受重量;

8.所述连杆2-2、螺纹杆2-3和螺母2-4,螺纹杆2-3与螺母2-4通过螺纹副进行连接,而螺母2-4通过铰链与连杆2-2连接,连杆2-2的另一端又通过铰链与挡块2-5连接;

9.所述螺栓防松模块3,包括卡爪连杆3-1、滑槽3-2和卡爪3-3;所述滑槽3-2与刀具箱体5固定连接;所述卡爪连杆3-1一端与抓杆4-2铰接;另一端则与卡爪3-3铰接,使得卡爪可以在滑槽3-2中滑动;所述卡爪3-3一端与卡爪连杆3-1铰接,另一端为y形,且与螺栓杆2-3的上端紧密贴合;

10.所述抓取模块4包括抓杆侧板4-1、抓杆4-2和弹性元件;

11.所述抓杆侧板4-1一端通过铰链与刀具箱体5连接,并且可绕该铰链转动,另一端则与抓杆4-2相固定;

12.所述抓杆4-2通过抓杆侧板4-1与刀具箱体5连接,用于承受换刀机器人末端执行

器的夹紧力;

13.所述弹性元件一端与刀具箱体5固连,另一端与抓杆侧板4-1固连。

14.进一步地,所述卡紧模块2还包括贴片2-1、其通过顶部的圆弧面与挡块2-5底部的圆柱面配合进而形成铰接,贴片2-1连接到刀具箱体5;

15.进一步地,所述的泥浆隔离模块1,用于将滚刀所在的工作环境与刀具箱体内部隔离,包括与滚刀壳体1-2和挡板1-1;所述滚刀壳体1-2固定在刀具箱体5上,并形成密封,与滚刀同轴线并与滚刀之间留有间隙;所述挡板1-1位于刀具箱体5两侧开口处,与刀具箱体5连接并形成密封。

16.进一步地,所述弹性元件为弹簧4-3。

17.本发明的有益效果:本发明操作简单,对换刀机器人末端执行器要求低,与换刀机器人相结合,可实现机械化自动换刀。大大缩短了换刀时间、提高了隧道掘进的效率、降低了工程成本,而且保障了工人的生命安全,提高了换刀的安全性。

附图说明

18.图1是一体化刀具的整体结构示意图。

19.图2是泥浆隔离模块示意图。

20.图3是卡紧模块示意图。

21.图4是螺栓防松模块示意图。

22.图5是刀具箱体及抓取模块示意图。

23.图6和图7是卡紧模块中的连杆机构示意图。

24.图8和图9是螺栓防松模块的卡爪连杆机构示意图。

具体实施方式

25.下面结合附图和技术方案,进一步说明本发明的具体实施方式。

26.本发明所提供的一体化道具,包括泥浆隔离模块、卡紧模块、螺栓防松模块、抓取模块和刀具箱体。

27.所述的泥浆隔离模块1,用于将滚刀所在的恶劣工作环境与刀具箱体内部隔离,防止零件受到侵蚀,包括滚刀壳体1-2和挡板1-1;

28.所述滚刀壳体1-2通过螺丝固定在刀具箱体5上,并形成对刀具箱体5内部零件的密封,与滚刀同轴线并与滚刀之间留有一定间隙;

29.所述挡板1-1位于刀具箱体两侧开口处,通过螺丝与刀具箱体5连接并形成密封,通过螺丝与滚刀壳体1-2连接并形成对整个刀具箱体内部零件的密封;

30.所述卡紧模块2包括挡块2-5、贴片2-1、连杆2-2、螺纹杆2-3和螺母2-4;

31.所述挡块2-5,其通过底部的圆柱面与刀具箱体铰接,并可围绕此圆柱面做一定角度的旋转运动,其顶部为圆弧面,与刀具箱体5相应位置的圆弧面紧密配合,并可承受较大的重量,挡块2-5从刀具箱体5中伸出时,可卡在刀盘内部的凹槽中,达到在刀盘上固定一体化刀具的效果;

32.所述贴片2-1,其通过顶部的圆弧面与挡块2-5底部的圆柱面配合进而形成铰接,其通过螺栓与刀具箱体5进行连接,用以安装和固定挡块2-5;

33.所述连杆2-2、螺纹杆2-3和螺母2-4,螺纹杆2-3与螺母2-4通过螺纹副进行连接,而螺母2-4通过铰链与连杆2-2连接,连杆2-2的另一端又通过铰链与挡块2-5连接,形成一个螺杆——连杆传动机构;

34.所述螺栓防松模块3,包括卡爪连杆3-1、滑槽3-2和卡爪3-3;

35.所述卡爪连杆3-1通过铰链与抓杆4-2连接;另一端则与卡爪铰接;

36.所述滑槽3-2通过螺钉与刀具箱体5连接,并通过移动副与卡爪连接,使得卡爪可以在滑槽中滑动;

37.所述卡爪3-3一端与卡爪连杆3-1铰接,另一端为y形,且开口为120

°

角,在弹簧的作用下,可与螺栓杆2-3的上端紧密贴合,防止其松动;

38.所述抓取模块4包括抓杆侧板4-1、抓杆4-2和弹簧4-3;

39.所述抓杆侧板4-1一端通过铰链与刀具箱体5连接,并且可绕该铰链做一定角度的转动,另一端则与抓杆相固定,形成把手,为换刀机器人末端的抓取提供着力点;

40.所述抓杆4-2通过抓杆侧板4-1与刀具箱体5连接,承受换刀机器人末端执行器的夹紧力,换刀机器人通过抓杆4-2和抓杆侧板4-1将力作用于一体化刀具,进而实现安装与拆卸过程;

41.所述弹簧4-3一端与刀具箱体5固连,另一端与抓杆侧板固连,用于向防松模块施加拉力;

42.所述刀具箱体5将所有零部件集成,在安装与拆卸的过程中,刀具箱体5与滚刀及其内部所有零件共同被安装与拆卸。

43.结合附图说明本发明的一次被拆卸过程,步骤如下:

44.步骤一:本一体化刀具两侧的的抓杆4-2与换刀机器人的末端执行器夹子配合,末端执行器在夹紧的过程中,克服弹簧4-3的拉力,带动刀具箱体5两侧的抓杆侧板转动,此时,在两侧卡爪连杆3-1的推动下,两侧卡爪3-3沿着滑槽3-2滑动一段距离,而后卡爪3-3将锁紧的螺栓杆2-3松开;

45.步骤二:末端执行器的螺丝刀伸出,与螺栓杆2-3的内六角配合,螺丝刀旋转带动螺栓杆2-3旋转,在螺纹副的作用下,螺母2-4沿着螺栓杆的轴向向刀具箱体5的顶部移动,进而通过连杆2-2带动挡块2-5向刀具箱体内部转动和收缩;

46.步骤三:待挡块2-5完全收缩至刀具箱体5内部,换刀机器人末端通过夹子夹紧抓杆4-2进而将一体化刀具从刀盘上取下。

47.至此,拆卸完成。一体化刀具的安装过程为以上步骤的逆过程。

48.本发明操作方便,结构简单,零件寿命长、能够有效地提高tbm换刀效率,符合绿色设计理念,减少换刀作业的施工风险。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1