一种盾构机渣石打捞装置及其使用方法与流程

1.本技术涉及隧道施工技术领域,具体涉及一种盾构机渣石打捞装置及其使用方法。

背景技术:

2.盾构法因具备安全、环保、高效等施工优势,而被较广的应用于地下隧道建设项目中。但随着超大直径隧道快速发展和对资源集约利用的需求,规划的隧道线路穿越的地层越趋复杂多变,地层中渣石级配变化范围日趋广泛,小粒径石块、大粒径卵石交错呈现等。一方面,大量的大粒径渣石时常因排出不及时导致淤塞仓低,影响排渣效率,另一方面,大粒径渣石进入碎石仓将增加碎石仓内破碎机的工作负荷,降低破碎机使用寿命。

3.现有的结构具备以下缺点:其一、无法应对大直径泥水平衡盾构安全开挖和高效排渣;其二、面对较大\大粒径渣石破碎时,工作负荷增大、破碎效果较弱、效率较低;其三、无法满足大直径盾构开挖仓大粒径渣石快速打捞需求。

4.因此,如何提供一种解决盾构机的渣石打捞困难的设备是本领域技术人员需要解决的问题。

技术实现要素:

5.本技术的目的是提供一种可快速打捞盾构机内部渣石的打捞装置和该装置的使用方法。

6.为实现上述目的,本技术提供一种盾构机渣石打捞装置,包括:盾构主机、环流系统和筛分装置;

7.盾构主机包括:盾构主机、环流系统和筛分装置;

8.盾构主机包括:盾体和安装在盾体端面上的刀盘;盾体面向刀盘的端面上设置有隔板,隔板与刀盘之间设置有开挖仓,隔板与盾体之间设置有碎石仓,碎石仓与开挖仓连通,用以碾碎开挖仓内的部分渣石;

9.环流系统的输入端连通开挖仓,环流系统的输出端连通碎石仓;筛分装置分别连通开挖仓和环流系统的输出端;

10.环流系统控制浆液在盾构主机内部流动,以带动渣石移动;

11.筛分装置固连在盾构主机内部,刀盘用以将开挖仓内的渣石送入筛分装置;筛分装置用以分离渣石并将其排出环流系统。

12.在一些实施例中,刀盘面向隔板的表面沿周向均匀设置有刮渣斗,且隔板面向刀盘的表面设置有导向板;

13.刮渣斗跟随刀盘转动,以收集开挖仓内的渣石;导向板用以将刮渣斗收集的渣石导向送入筛分装置。

14.在一些实施例中,筛分装置包括:集渣斗和筛分箱总成;集渣斗设置在开挖仓内,且集渣斗贯穿隔板与筛分箱总成的一端连通;

15.筛分箱总成的底部分别连通环流系统的输出端和收渣装置;收渣装置用以接收筛分箱总成筛出的渣石。

16.在一些实施例中,筛分箱总成包括:箱体、筛分筒和驱动器;筛分筒沿箱体的长度方向设置在其内部,箱体的第一端连通集渣斗,箱体的第二端安装驱动器;驱动器用以带动筛分筒相对于自身轴线转动,以筛分渣石。

17.在一些实施例中,筛分筒包括:滤筒和设置在滤筒轴线延长线上的驱动圆盘;

18.驱动圆盘通过加强筋连接滤筒,且驱动圆盘与驱动器连接传动;滤筒的端面与驱动圆盘之间开设有落石孔,驱动圆盘用以带动滤筒转动筛分渣石,渣石将从落石孔掉入收渣装置。

19.在一些实施例中,环流系统的输入端包括:用以输入浆料的进浆管,进浆管连通开挖仓;

20.环流系统的输出端包括:排浆管、采石箱和集成环流泵;排浆管的第一端连通碎石仓,排浆管的第二端连通集成环流泵,集成环流泵用以提供环流浆料的动力;采石箱设置在排浆管与集成环流泵之间,以收集渣石

21.在一些实施例中,还包括:用以清洁筛分箱总成的清洗机构,清洗机构包括:冲洗管、冲洗三通和泄压管;

22.冲洗三通分别连通冲洗管、泄压管和筛分箱总成的顶部。

23.一种盾构机渣石打捞装置的使用方法,应用于上述任一项的盾构机渣石打捞装置,包括:

24.步骤一:刀盘转动对开挖面挖掘,筛分装置的两端保持连通,保持排浆管与碎石仓连通,保持清洗机构关闭,启动驱动器带动筛分筒进行旋转筛分;

25.步骤二:进浆管输入浆液至开挖仓内部,浆液与渣石混合成渣浆,刀盘转动带动刮渣斗将渣石刮起,待刮渣斗旋转至一定高度后,渣石下落至导向板上,沿导向板的表面滑落至集渣斗中;同时,其余渣浆在环流系统的作业下进入碎石仓进行碎石搅拌,随后经排浆管排送至采石箱内;

26.步骤三:集渣斗内的渣石进入筛分装置,控制筛分筒旋转,按体积筛分渣石;筛选后渣浆流出排浆管,而渣石被保留;

27.步骤四:实时监测驱动器的输出扭矩值,当监测的扭矩值大于等于扭矩设定值时,判定筛分装置内已采集设定体积量的、渣石,此时控制筛分装置与开挖仓的连通断开,开启冲洗机构,对筛分筒进行清洗;

28.步骤五:在筛分筒清洗完成后,暂停清洗机构的清洗作业,监测筛分装置内渣浆液位高度,当液位面下降到设定值时,控制筛分装置与排浆管断开连通,同时控制清洗机构进行泄压,直至泄压至设定压力值后,将接渣装置连通箱体下部,旋转筛分继续运行,直至筛分装置内全部渣石落入接渣装置内,通过辅助系统将渣石运输至隧道外。

29.步骤六:断开接渣装置与箱体的连接,重复上述步骤一至步骤五,直至完成隧道开挖排渣。

30.在一些实施例中,当对碎石仓进行检修作业时,断开开挖仓与碎石仓之间的连通,保持清洗机构关闭,其余部件正常运行,渣石和渣浆由开挖仓直接进入筛分装置,进行筛分后流入环流系统的输出端。

31.相对于上述背景技术,本技术设置有盾构主机、环流系统和筛分装置;盾构主机包括:隔板、盾体和刀盘;刀盘安装在盾体的端面上,隔板设置在盾体和刀盘之间;在隔板与刀盘之间设置有开挖仓,盾构机开挖隧道产生的泥浆和渣石将会落入开挖仓中;隔板和盾体之间开设有碎石仓,碎石仓与开挖仓之间连通,碎石仓可碾碎泥浆中的渣石。环流系统的输出端连通开挖仓,环流系统的输出端连通碎石仓,经过碎石仓的泥浆混合物将回到环流系统的输出端。筛分系统固定连接在盾构主机内部,且分别连通开挖仓和环流系统的输出端。环流系统可驱动浆料带渣石流动,刀盘将开挖仓内的渣石送入筛分装置。筛分装置将渣石筛分,并将筛出的渣石排出至环流系统外部。本技术实现了盾构机内渣石的快速打捞和排出,增加了设备使用寿命。

附图说明

32.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

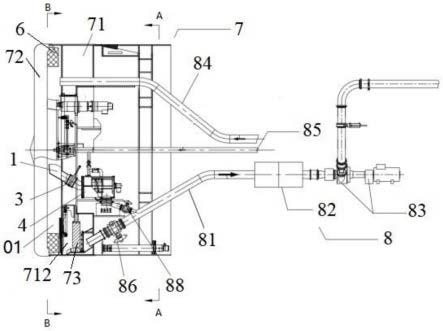

33.图1为本技术实施例所提供的盾构机渣石打捞装置的结构示意图;

34.图2为图1的a-a截面相对位置示意图;

35.图3为图1的b-b截面相对位置示意图;

36.图4为本技术实施例所提供的去掉刀盘后的隔板及其两侧结构的结构示意图;

37.图5为本技术实施例所提供的筛分装置的结构示意图;

38.图6为本技术实施例所提供的筛分装置的剖切示意图;

39.图7为本技术实施例所提供的筛分筒的结构示意图;

40.图8为本技术实施例所提供的筛分装置的筛分渣石时的剖切示意图;

41.图9为本技术实施例所提供的盾构机渣石打捞装置在仓内检修时时的辅助排渣流程示意图。

42.其中:

43.01-开挖仓、02-接渣装置、1-集渣斗、2-排渣管、3-第一闸门、4-筛分装置、41-箱体、42-前端板、43-筛分筒、44-后端板、45-驱动器、46-排浆端口、47-排碴端口、48-冲洗三通、49-泄压管、410-冲洗端口、431-驱动圆盘、432-加强筋、433-滤筒、434-螺旋带、5-第二闸门、6-刮渣斗、7-盾构主机、71-盾体、72-刀盘、73-碎石机、711-隔板、712-碎石仓、8-环流系统、81-排浆管、82-采石箱、83-集成环流泵、84-进浆管、85-冲洗管、86-第一阀门、87-连通管、88-第二阀门、89-冲洗管路、9-导向板。

具体实施方式

44.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

45.为了使本技术领域的技术人员更好地理解本技术方案,下面结合附图和具体实施

方式对本技术作进一步的详细说明。

46.参考说明书附图1,图1为本技术实施例所提供的盾构机渣石打捞装置的结构示意图,包括:盾构主机7、环流系统8和筛分装置4;其中盾构主机7包括:盾体71和刀盘72;刀盘72安装在盾体71的端面上,在盾体71面向刀盘72的端面上设置有隔板711;在隔板711与刀盘72之间设置有开挖仓01,盾构机开挖隧道产生的泥浆和渣石将会落入开挖仓01中;上述隔板711和盾体71之间开设有碎石仓712,碎石仓712设置在隔板711下部的一侧。上述碎石仓712与开挖仓01之间设置有泥浆门,泥浆门可控制开启使开挖仓01中的泥浆与渣石进入碎石仓712中,碎石仓712底部设置有碎石机73,用于碾碎泥浆中的渣石。上述环流系统8的输入端连通开挖仓01的上部,且环流系统8的输出端连通碎石仓712,经过碎石仓712的渣浆将被环流系统8的输出端排送至外部。

47.上述筛分装置4固定连接在盾构主机7内部,且分别连通开挖仓01和环流系统8的输出端。上述环流系统8可从输入端向盾构主机7内部输送浆料,并驱动浆料混合带动泥浆与渣石流动,同时刀盘72在挖掘的过程中转动,将开挖仓01内的大体积渣石送入筛分装置4,保证从开挖仓01进入碎石仓712的渣石不会过大,减少了碎石机73的工作负荷,延长了设备的使用寿命。另一方面,进入筛分装置4的泥浆与渣石混合物,将由筛分装置4根据渣石体积进行渣石与泥浆的筛分工作,并将筛出的渣石排出至环流系统8外部,使泥浆重新回到环流系统8中。

48.上述盾构主机7的盾体71、隔板711、刀盘72、开挖仓01和碎石仓712的具体结构和设置方式可参考现有技术,本文不再展开赘述。

49.进一步地,参考说明书图2-图4,图2为图1的a-a截面相对位置示意图、图3为图1的b-b截面相对位置示意图、图4为本技术实施例所提供的去掉刀盘后的隔板及其两侧结构的结构示意图,包括:上述刀盘72面向隔板711的表面沿周向均匀布置有刮渣斗6,且隔板711面向刀盘72的表面设置有导向板9;上述刮渣斗6跟随刀盘72转动,在转动的过程中收集开挖仓01中的绝大部分渣石,收集后的渣石顺下落方向将掉落在导向板9上,由导向板9直接导入筛分装置4内部。

50.上述刮渣斗6对应的侧板上开设有若干过滤孔,便于打捞大粒径渣石时,过滤掉其余渣浆。

51.进一步地,参考说明书图5-图8,图5为本技术实施例所提供的筛分装置的结构示意图、图6为本技术实施例所提供的筛分装置的剖切示意图、图7为本技术实施例所提供的筛分筒的结构示意图、图8为本技术实施例所提供的筛分装置的筛分渣石时的剖切示意图,包括:上述筛分装置4包括集渣斗1和筛分箱总成;上述集渣斗1设置在开挖仓01内,其开口朝向导向板9的底端;而集渣斗1的输出端通过排渣管2贯穿隔板711连接在筛分箱总成的一端,且排渣管2上设置有第一闸门3。上述筛分箱总成的底部分别连通上述环流系统8的输出端和收渣装置,收渣装置用于接收被筛分排出的渣石。上述筛分装置4中段下部设置有与环流系统8中连通管87连通的排浆端口46,筛分装置4后段下部开设有与第二闸门5栓接的排渣端口47;

52.上述集渣斗1底部与隔板711竖直面互成一定夹角,便于渣石顺利滚落至排渣孔内。

53.进一步地,上述筛分箱总成包括:箱体41、筛分筒43和驱动器45;筛分筒43沿箱体

41的长度方向设置在其内部,由前端板42和后端板44限位筛分筒43的两端;上述箱体41的前端板42连通上述排渣管2,由集渣斗1收集的渣石泥浆混合物直接进入筛分筒43内部;上述箱体41的后端板44安装上述驱动器45,上述驱动器45贯穿后端板44并带动筛分筒43相对于其轴线转动,进行渣石筛分。上述箱体41中段下部设置有排浆端口46、后段下部设置有排碴端口47,排浆端口46通过第二阀门88及连通管87与排浆管81连通,排碴端口与第二闸门5固连。

54.进一步地,上述筛分筒43包括:滤筒和设置在滤筒轴线延长线上的驱动圆盘431;上述驱动圆盘431通过加强筋432连接滤筒的外侧,且驱动圆盘431背离滤筒的一侧通过驱动轴端与驱动器45连接,上述驱动器45带动驱动圆盘431和滤筒同步转动。在滤筒面向驱动圆盘431的端面上设置有用于稳固连接的螺旋带434,螺旋带434焊接在滤筒433内壁上,其纵截面允许通过尺寸不得小于渣石最大尺寸

55.上述各个加强筋432之间互成120

°

焊接在滤筒433外侧,其一端部与驱动轴端同轴焊接固连。

56.上述滤筒与驱动圆盘431之间开设有落石孔,有滤筒筛分留下的渣石将从落石孔掉入收渣装置。落石孔的长度,即滤筒433落渣端距驱动轴端的距离为h,且确保h≥渣石最大尺寸。

57.上述驱动器45通过控制系统对输出扭矩进行实时监测。

58.上述滤筒433上开设有若干直径为d的筛孔,且筛孔直径d小于连通管87通过粒径。

59.进一步地,上述环流系统8的输入端包括:连通开挖仓01的进浆管84,由进浆管84向开挖仓01内部输入浆料;环流系统8的输出端包括:排浆管81、采石箱82和集成环流泵83;上述排浆管81的第一端连通碎石仓712,第二端连通集成环流泵83,上述集成环流泵83用于提供定向输送浆料的动力,而采石箱82设置在排浆管81和集成环流泵83之间,对混合浆料中的细小渣石做最后一步收集过滤。

60.进一步地,参考说明书图9,图9为本技术实施例所提供的盾构机渣石打捞装置在仓内检修时时的辅助排渣流程示意图,包括:上述盾构机渣石打捞装置还包括:清洗机构,上述清洗机构包括:冲洗管85、冲洗三通48和泄压管49;上述冲洗三通48分别连通冲洗管85、泄压管49和筛分箱总成的顶部。箱体41前端上部开设有与冲洗三通48和泄压管49连通的冲洗端口410,冲洗三通48上对应设置有冲洗阀、泄压阀、压力监测装置等

61.一种上述盾构机渣石打捞装置的使用方法,包括:

62.步骤一:刀盘72转动对开挖面挖掘,筛分装置4的两端保持连通,保持排浆管81与碎石仓712连通,保持清洗机构关闭,启动驱动器45带动筛分筒43进行旋转筛分。

63.具体的:上述盾构机刀盘72不断旋转对开挖面进行稳定开挖,环流系统8正常运行,依次打开第一闸门3、第二阀门88,将开挖仓01与排浆管81连通,保持冲洗阀、泄压阀等关闭,启动驱动器45带动筛分筒43旋转。

64.步骤二:进浆管84输入浆液至开挖仓01内部,浆液与渣石混合成渣浆,刀盘72转动带动刮渣斗6将渣石刮起,待刮渣斗6旋转至一定高度后,渣石下落至导向板9上,沿导向板9的表面滑落至集渣斗中;同时,其余渣浆在环流系统8的作业下进入碎石仓712进行碎石搅拌,随后经排浆管81排送至采石箱82内;

65.具体的:被开挖下的渣石落入开挖仓01内,与进浆管84补充的浆液混合成渣浆,在

刀盘72的转动下,刮渣斗6将大粒径渣石刮起,待刮渣斗6旋转到一定高度时,大粒径渣石在重力作用下从落渣端回落到导溜板上,在导溜板的限制下落入集渣斗1中,与此同时,其余渣浆在泵及组件的作用下被排入碎石仓内,通过碎石机73破碎、搅拌后,经排浆管81排送至采石箱82内。

66.步骤三:集渣斗1内的渣石进入筛分装置4,控制筛分筒43旋转,按体积筛分渣石;筛选后渣浆流出排浆管81,而渣石被保留;

67.具体的:落入集渣斗1内的渣石经排渣管2、第一闸门3进入到筛分装置4的筛分筒43内,通过筛分筒43不断旋转,筛分出大粒径渣石、渣浆及小粒径渣石,且小粒径渣石随着渣浆经由连通管87、第二阀门88流入排浆管81内排至采石箱82内,大粒径渣石继续被排至筛分装置4后段内。

68.步骤四:实时监测驱动器45的输出扭矩值,当监测的扭矩值大于等于扭矩设定值时,判定筛分装置4内已采集设定体积量的渣石,此时控制筛分装置4与开挖仓01的连通断开,开启冲洗机构,对筛分筒43进行清洗;

69.具体的:通过监测系统实时监测驱动器45的输出扭矩值,当监测的扭矩值mt大于等于扭矩设定值m0时,判定筛分装置4内已采集设定体积量v的大粒径渣石,此时控制第一闸门3关闭,打开冲洗阀,对筛分筒43进行清洗,设定时间t。

70.步骤五:在筛分筒43清洗完成后,暂停清洗机构的清洗作业,监测筛分装置4内渣浆液位高度,当液位面下降到设定值时,控制筛分装置4与排浆管81断开连通,同时控制清洗机构进行泄压,直至泄压至设定压力值后,将接渣装置02连通箱体41下部,旋转筛分继续运行,直至筛分装置4内全部渣石落入接渣装置02内,通过辅助系统将渣石运输至隧道外。

71.待筛分筒43清洗完成后,关闭冲洗阀,通过液位传感器监测筛分装置4内渣浆液位高度,当液位面下降到设定值时,盾构机控制系统控制第二阀门88自动关闭,同时打开泄压阀进行泄压,直至泄压至设定压力值后,将接渣装置02接入第二闸阀下端,控制第二闸阀开启,旋转筛分继续运行,直至筛分装置4内全部大粒径渣石落入接渣装置02内,通过辅助吊运系统将大粒径渣石运输至隧道外。

72.步骤六:断开接渣装置02与箱体的连接,重复上述步骤一至步骤五,直至完成隧道开挖排渣。

73.具体的:关闭第二闸门,重复上述步骤步骤一至步骤五,直至完成拟建隧道开挖排渣。

74.进一步的,当对碎石仓712进行检修作业时,断开开挖仓01与碎石仓712之间的连通,保持清洗机构关闭,其余部件正常运行,渣石和渣浆由开挖仓01直接进入筛分装置4,进行筛分后流入环流系统8的输出端。

75.具体的:当需对碎石仓内进行检修作业时,本装置可启动辅助排渣模式,即关闭泥浆门、碎石机73、第一阀门86、第二闸门5、冲洗阀、泄压阀等,开启第一闸门3、第二阀门88,其余部件正常运作,刀盘72开挖下的渣石,通过本发明直接从开挖仓01排入筛分装置4,通过旋转筛分大粒径渣石暂存在筛分装置4内,其余渣浆(含小粒径渣石、浆液等)由连通管87进入排浆管81,通过环流系统8排至设定位置。

76.需要说明的是,在本说明书中,诸如第一和第二之类的关系术语仅仅用来将一个实体与另外几个实体区分开来,而不一定要求或者暗示这些实体之间存在任何这种实际的

关系或者顺序。

77.以上对本技术所提供的盾构机渣石打捞装置及其使用方法进行了详细介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1