一种大功率煤层割缝装置防滑结构的制作方法

1.本发明涉及煤层割缝机技术领域,具体涉及一种大功率煤层割缝装置防滑结构。

背景技术:

2.随着煤矿开采技术的发展,目前出现了采用绳索切割(也叫绳锯切割)的方式对煤层进行割缝增透的前沿性技术,如申请号为cn202010944644.1的发明专利申请《绳锯切割装置及煤层瓦斯增透卸压方法》,申请号为cn202210459835.8的发明专利申请《一种用于煤层瓦斯治理的割缝设备》。

3.虽然,从理论上讲采用绳索切割的煤层割缝设备能够对煤层进行割缝,但是技术尚未成熟,目前在煤矿行业还未有实际应用。井下巷道跨度大,要想将绳索切割应用在煤层增透中,需要大功率的驱动轮。但是由于目前的绳索割缝设备中绳索的动力侧均采用单个驱动轮驱动的方式,导致绳索在驱动轮上的缠绕包角有限,对于夹杂有砾石或者超高地压的复杂煤层工况,现有的大功率割缝机在切割过程中切割绳索容易出现打滑,不仅会降低割缝效率而且会导致驱动轮的异常磨损,同时会限制绳索切割在煤层增透中的应用。

技术实现要素:

4.有鉴于此,本发明提供一种大功率煤层割缝装置防滑结构,切割绳索的动力侧采用三个同步驱动的槽型轮,极大地增加了切割绳索的总缠绕包角和总接触面积,进而增大了切割绳索与槽型轮之间的摩擦力,不仅能有效避免切割绳索的打滑现象,而且也能够避免打滑带来的槽型轮异常磨损的情况。

5.为解决上述技术问题,本发明提供一种大功率煤层割缝装置防滑结构,包括基座,基座上通过轴架转动安装有主轴,主轴的后端为动力输入端,主轴的前端安装有第一槽型轮,位于主轴外侧的基座上通过轴架转动安装有第一转轴、第二转轴和第三转轴,且第一转轴、第二转轴和第三转轴呈三角形分布,第一转轴和主轴之间通过轴体上的齿部啮合实现同步转动,第一转轴、第二转轴和第三转轴的后端通过传动链或者传动带或者齿轮实现同步传动,第二转轴和第三转轴的前端分别安装有与第一槽型轮的传动半径相同的第二槽型轮和第三槽型轮,切割绳索由上至下依次绕过第二槽型轮、第一槽型轮和第三槽型轮。

6.本发明通过主轴驱动第一槽型轮的同时,利用第一转轴与主轴之间的齿轮传动将动力同转速传递给第一转轴,此时第一转轴的旋转方向与主轴的旋转方向相反,进而利用传动链或者传动带将第一转轴的转动同步传递给第二转轴和第三转轴,此时第二转轴和第三转轴的转动方向与主轴相反,从而使得由上至下依次绕过第二槽型轮、第一槽型轮和第三槽型轮的切割绳索在主轴顺时针转动时切割绳索的上段为出线端,在主轴逆时针转动时切割绳索的下段为出线端。通过同步增设的第二槽型轮和第三槽型轮极大地增加了切割绳索的总缠绕包角和总接触面积,进而增大了切割绳索与槽型轮之间的摩擦力,不仅能有效避免切割绳索的打滑现象,而且也能够避免打滑带来的槽型轮异常磨损的情况。

7.作为本发明的进一步改进,第一槽型轮、第二槽型轮和第三槽型轮的传动半径随

着切割绳索总缠绕包角的增大而增大。也就是说,根据特定工况对切割绳索与槽型轮的总接触面积的要求不同,选择不同半径的第一槽型轮、第二槽型轮和第三槽型轮,三个槽型轮半径的增加能够增大切割绳索的总接触面积额,三个槽型轮半径的减小能够减小切割绳索的总接触面积。

8.作为本发明的进一步改进,为了增加切割绳索上段与第二槽型轮的接触面积,在位于第一槽型轮内侧的基座上通过支撑架转动设置由用于张紧切割绳索上段的第一张紧轮。

9.作为本发明的进一步改进,为了增加切割绳索下段与第三槽型轮的接触面积,在位于第一槽型轮内侧的基座上通过支撑架转动设置由用于张紧切割绳索下段的第二张紧轮。

10.作为本发明的更进一步改进,支撑架采用组装式的结构,具体地,支撑架包括固定板、支撑臂和轴座,固定板设置在基座上,支撑臂安装在固定板上,轴座设置在支撑臂上端,轴座用于转动安装第一张紧轮或第二张紧轮;优选地,第一张紧轮和第二张紧轮的固定板采用一个,当然也可以分别采用一个。

11.作为本发明的进一步改进,支撑臂通过紧固件安装在固定板上,且支撑臂的安装角度能够通过选择不同角度的安装孔实现调整。对于上述支撑臂采用安装角度可调的方式安装在固定板上,当需要调整第一张紧轮或第二张紧轮对切割绳索的张紧力时,先拆下紧固件,然后选择合适角度的安装孔并利用紧固件进行固定即可,既快捷又可靠。

12.作为本发明的进一步改进,主轴的后端通过扭矩传感器与动力设备的输出端传动连接,能够通过扭矩传感器实时监测主轴的扭矩大小。

13.作为本发明的进一步改进,第一槽型轮、第二槽型轮和第三槽型轮均通过法兰分别安装在主轴、第二转轴和第三转轴的前端。对于上述通过法兰分别安装主轴、第二转轴和第三转轴上的相应槽型轮的技术方案,当三个槽型轮中有磨损或者损坏时,能够通过法兰安装结构进行快速更换。

14.作为本发明的进一步改进,轴架通过螺栓安装在基座上。

15.对于上述通过螺栓将轴架安装在基座上的技术方案,能够对轴架安装在基座上的位置进行调整,进而实现调整第二转轴和第三转轴相对于主轴的水平距离以达到微调切割绳索的总缠绕包角和总接触面积的目的;具体地,第二转轴和第三转轴相对于主轴的水平距离可以通过其中任意一个或者任意两个或者三个同时进行调整;优选地,第二转轴和第三转轴呈上下分布安装在同一个轴架上,并以同时调整第二转轴和第三转轴的安装位置为例,主轴的安装位置保持固定,当需要增大切割绳索的总缠绕包角和总接触面积时,将第二转轴和第三转轴的轴架向主轴靠拢并通过螺栓实现紧固,当需要减小切割绳索的总缠绕包角和总接触面积时,将第二转轴和第三转轴的轴架向远离主轴方向调整并通过螺栓实现紧固。

16.作为本发明的又一种改进,第二转轴和第三转轴的后端之间设置有用于向内挤压传动链或者传动带的第三张紧轮。

17.通过采用上述技术方案,当传动链或者传动带由后端驱动第一转轴、第二转轴和第三转轴同步传动时,第三张紧轮能够将位于第而转轴和第三转轴后端之间的传动链或者传动带向内挤压张紧,不仅能够保证传动链或者传动带将动力由第一转轴同转速同旋转方

向传送给第二转轴和第三转轴,而且能够使得传动链或者传动带与第一转轴、第二转轴和第三转轴上相链轮或者带轮配合时更加平稳和降低噪音。

18.综上所述,本技术与现有技术相比至少具有以下一种有益技术效果:1、本发明采用呈三角形分布且同步协调驱动的第一槽型轮、第二槽型轮和第三槽型轮驱动切割绳索朝着一个方向循环转动,极大地增加了切割绳索的总缠绕包角和总接触面积,进而增大了切割绳索与槽型轮之间的摩擦力,不仅能有效避免切割绳索的打滑现象,而且也能够避免打滑带来的槽型轮异常磨损的情况。

19.2、使用时在煤层的两侧巷道内分别通过布置一台大功率煤层割缝装置防滑结构,并利用行走平台带动两台大功率煤层割缝装置防滑结构同步协同工作,并配合恒张力控制系统,能够有效避免切割绳索打滑现象,同时传统的民用动力设备的最大功率为75kw,采用本发明后动力设备的最大功率可以选用更大的,比如160kw等,以满足割缝要求。

附图说明

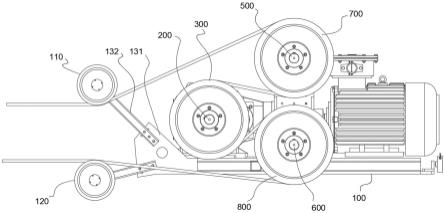

20.图1为本发明的结构主视示意图;图2为本发明的结构俯视示意图;图3为本发明的结构立体示意图。

21.附图标记:100、基座;110、第一张紧轮110;120、第二张紧轮;130、支撑架;131、固定板;132、支撑臂;133、轴座;140、第三张紧轮;200、主轴;210、扭矩传感器;220、动力设备;300、第一槽型轮;400、第一转轴;500、第二转轴;600、第三转轴;700、第二槽型轮;800、第三槽型轮;900、切割绳索。

具体实施方式

22.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图1-3,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本

发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

23.如图1和图3所示的一种大功率煤层割缝装置防滑结构,主要包括基座100,基座100上通过轴架转动安装有主轴200,主轴200的后端为动力输入端,主轴200的前端安装有第一槽型轮300,位于主轴200外侧的基座100上通过轴架转动安装有第一转轴400、第二转轴500和第三转轴600,且第一转轴400、第二转轴500和第三转轴600呈三角形分布,第一转轴400和主轴200之间通过轴体上的齿部啮合实现同步转动,第一转轴400、第二转轴500和第三转轴600的后端通过传动链或者传动带或者齿轮实现同步传动,第二转轴500和第三转轴600的前端分别安装有与第一槽型轮300的传动半径相同的第二槽型轮700和第三槽型轮800,切割绳索900由上至下依次绕过第二槽型轮800、第一槽型轮300和第三槽型轮800。

24.主轴200顺时针转动与逆时针转动的工作过程相类似,接下来以主轴200顺时针转动为例,工作时第一转轴400通过齿部啮合实现与主轴200的同步转动,该同步转动为同转速反旋转方向转动,进而利用传动链也可以是传动带或者齿轮实现第二转轴500和第三转轴600与第一转轴400同转速同旋转方向转动以保证第二槽型轮700和第三槽型轮800与第一槽型轮300的转速相同而旋转方向相反,进而使得切割绳索900以上段为出线端,利用切割绳索900的循环转动对煤层进行割缝作业。如图2所示,主轴200与第一转轴400共用一个轴架,当然也可以分别采用一个独立的轴架;第二转轴500和第三转轴600共用一个轴架,同样的也可以分别采用一个独立的轴架,或者主轴200、第一转轴400、第二转轴500和第三转轴600也可以其中任意两个或三个或全部共用一个轴架。

25.另外,如图2和图3所示,第一转轴400、第二转轴500和第三转轴600的后端通过双传动链的方式实现同步转动,当然也可以采用单传动链方式或者同步传动带或者齿轮实现同步转动。

26.另外,第一槽型轮300、第二槽型轮800和第三槽型轮800的传动半径随着切割绳索900总缠绕包角的增大而增大。也就是说,根据特定工况对切割绳索900与槽型轮的总接触面积的要求不同,选择不同半径的第一槽型轮300、第二槽型轮800和第三槽型轮800,三个槽型轮半径的增加能够增大切割绳索900的总接触面积额,三个槽型轮半径的减小能够减小切割绳索900的总接触面积。

27.如图1和图3所示,为了增加切割绳索900上段与第二槽型轮800的接触面积,在位于第一槽型轮300内侧的基座100上通过支撑架130转动设置由用于张紧切割绳索900上段的第一张紧轮110。为了增加切割绳索900下段与第三槽型轮800的接触面积,在位于第一槽型轮300内侧的基座100上通过支撑架130转动设置由用于张紧切割绳索900下段的第二张紧轮120。

28.此外,如图1和图3所示,第一张紧轮110和第二张紧轮120的支撑架共用一个固定板131,当然也可以分别用一个独立的固定板,进而第一张紧轮110和第二张紧轮120分别通过安装在固定板上的一个支撑臂132上部的轴座133实现支撑,当需要调整第一张紧轮110或第二张紧轮120对切割绳索900的张紧力时,先拆下紧固件,然后选择合适角度的安装孔并利用紧固件进行固定即可,既快捷又可靠。

29.如图1和图3所示,主轴200的后端通过扭矩传感器210与动力设备220的输出端传动连接,能够通过扭矩传感器210实时监测主轴200的扭矩大小,以便于调整主轴200的转速

或者对切割绳索900的总缠绕包角及总接触面积进行调整。

30.此外,所有的轴架均通过螺栓安装在基座100上,这样能够对轴架安装在基座100上的位置进行调整,进而实现调整第二转轴500和第三转轴600相对于主轴200的水平距离以达到微调切割绳索900的总缠绕包角和总接触面积的目的;具体地,第二转轴500和第三转轴600相对于主轴200的水平距离可以通过其中任意一个或者任意两个或者三个同时进行调整;优选地,第二转轴500和第三转轴600呈上下分布安装在同一个轴架上,并以同时调整第二转轴500和第三转轴600的安装位置为例,主轴200的安装位置保持固定,当需要增大切割绳索900的总缠绕包角和总接触面积时,将第二转轴500和第三转轴600的轴架向主轴200靠拢并通过螺栓实现紧固,当需要减小切割绳索900的总缠绕包角和总接触面积时,将第二转轴500和第三转轴600的轴架向远离主轴200方向调整并通过螺栓实现紧固。

31.此外,如图2所示,在第二转轴500和第三转轴600的后端之间设置有用于向内挤压传动链或者传动带的第三张紧轮140。通过采用上述技术方案,当传动链或者传动带由后端驱动第一转轴400、第二转轴500和第三转轴600同步传动时,第三张紧轮140能够将位于第而转轴和第三转轴600后端之间的传动链或者传动带向内挤压张紧,不仅能够保证传动链或者传动带将动力由第一转轴400同转速同旋转方向传送给第二转轴500和第三转轴600,而且能够使得传动链或者传动带与第一转轴400、第二转轴500和第三转轴600上相链轮或者带轮配合时更加平稳和降低噪音。

32.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1